(54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СМАЗКИ

1

Устройство относится к производству резино-технических изделий, а именно к производству резиновых рукавов, собираемых на дорнах.

По основному авт. св. № 839594 известно устройство для нанесения смазки на изделия, используемое в производстве резиновых рукавов, собираемых на дорнах, и содержащее ванну для смазочного материала с гигроскопическим упругим материалом и средство для транспортирования изделий через ванну. Ванна выполнена в виде двух шарнирно соединенных емкостей: верхней и нижней, причем на верхней емкости установлен груз для смыкания емкостей.

Ванна снабжена пневматической камерой с регулируемый кольцевым сопловым отверстие1«, обращенным навстречу движению изделия, и регулятором давления, соединенным с пневматической камерой. В качестве гигроскопического упругого материала использован поролон 1.

Однако наличие в смазке влаги, испаряюг щейся при вулканизации, приводит к образованию пузырей и раковин на внутренней поверхности резинового слоя рукава. КонстНА ИЗДЕЛИЯ

рукция известного устройства из-за отсутствия средств удаления влаги из смазки не позволяет получать качественную внутреннюю поверхность резинового слоя рукава.

Цель изобретения улучшение качества слоя смазки за удаления из нее влаги.

Эта цель достигается тем, что устройство для нанесения смазки на изделия снабжено смонтированной на выходе пневматической камеры камерой для термообработки слоя смазки, выполненной в виде концентрично расположенных цилиндров с установленным между ними на выходном участке электронагревателем, и присоединенным к выходному участку камеры термообработки источником подачи воздуха с регулируемой заслонкой, причем внутренний цилиндр выполнен перфорированным и снабжен патрубком для отвода горячего воздуха.

Наличие камеры термообработки позволяет удалять влагу из нанесенного на изделие слоя смазки и при вулканизации изделия исключить появление раковин на его внутренней поверхности.

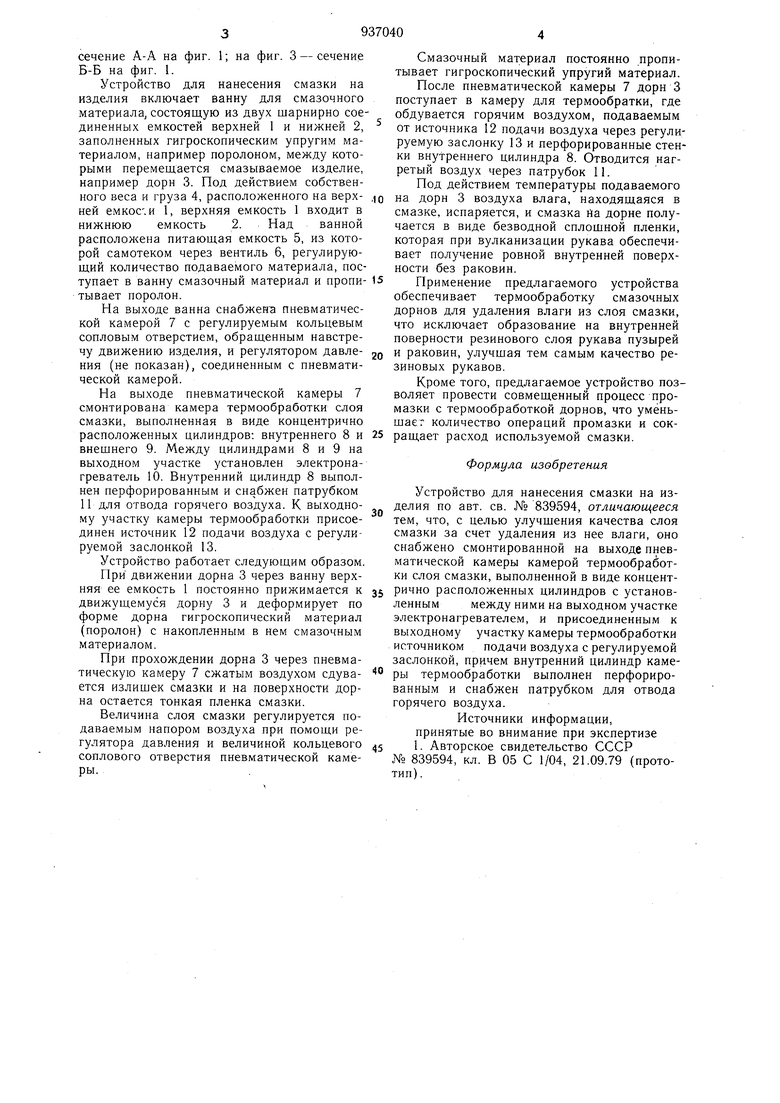

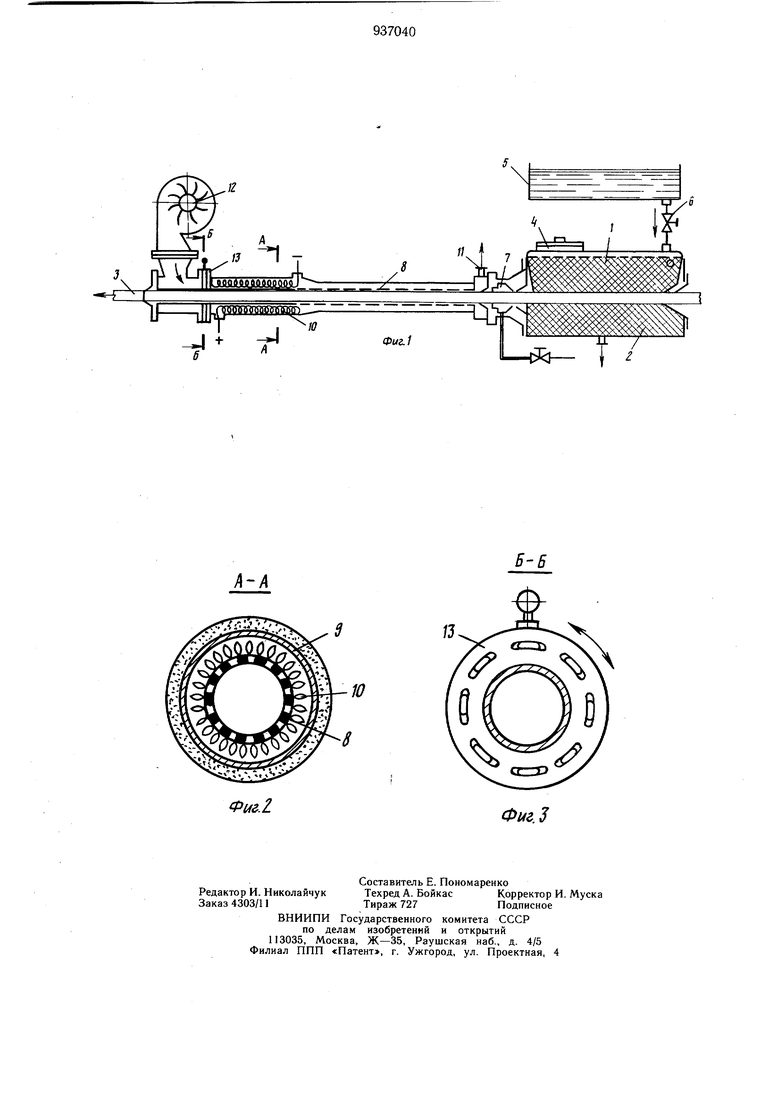

На фиг. 1 изображено предлагаемое устройство, общий вид в разрезе; на фиг. 2 -

сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Устройство для нанесения смазки на изделия включает ванну для смазочного материала, состоящую из двух шарнирно соединенных емкостей верхней 1 и нижней 2, заполненных гигроскопическим упругим материалом, например поролоном, между которыми перемещается смазываемое изделие, например дорн 3. Под действием собственного веса и груза 4, расположенного на верхней емкое , и 1, верхняя емкость 1 входит в нижнюю емкость 2. Над ванной расположена питающая емкость 5, из которой самотеком через вентиль 6, регулирующий количество подаваемого материала, поступает в ванну смазочный материал и пропитывает поролон.

На выходе ванна снабжена пневматической камерой 7 с регулируемым кольцевым сопловым отверстием, обращенным навстречу движению изделия, и регулятором давления (не показан), соединенным с пневматической камерой.

На выходе пневматической камеры 7 смонтирована камера термообработки слоя смазки, выполненная в виде концентрично расположенных цилиндров: внутреннего 8 и внещнего 9. Между цилиндрами 8 и 9 на выходном участке установлен электронагреватель 10. Внутренний цилиндр 8 выполнен перфорированным и снабжен патрубком 11 для отвода горячего воздуха. К выходному участку камеры термообработки присоединен источник 12 подачи воздуха с регулируемой заслонкой 13.

Устройство работает следующим образом.

При движении дерна 3 через ванну верхняя ее емкость 1 постоянно прижимается к движущемуся дорну 3 и деформирует по форме дорна гигроскопический материал (поролон) с накопленным в нем смазочным материалом.

При прохождении дорна 3 через пневматическую камеру 7 сжатым воздухом сдувается излищек смазки и на поверхности дорна остается тонкая пленка смазки.

Величина слоя смазки регулируется подаваемым напором воздуха при помощи регулятора давления и величиной кольцевого соплового отверстия пневматической камеры.

Смазочный материал постоянно пропитывает гигроскопический упругий материал. После пневматической камеры 7 дорн 3 поступает в камеру для термообратки, где обдувается горячим воздухом, подаваемым от источника 12 подачи воздуха через регулируемую заслонку 13 и перфорированные стенки внутреннего цилиндра 8. Отводится нагретый воздух через патрубок И.

Под действием температуры подаваемого

на дорн 3 воздуха влага, находящаяся в смазке, испаряется, и смазка йа дорне получается в виде безводной сплощной пленки, которая при вулканизации рукава обеспечивает получение ровной внутренней поверхности без раковин.

Применение предлагаемого устройства обеспечивает термообработку смазочных дорнов для удаления влаги из слоя смазки, что исключает образование на внутренней поверности резинового слоя рукава пузырей

и раковин, улучщая тем самым качество резиновых рукавов.

Кроме того, предлагаемое устройство позволяет провести совмещенный процесс промазки с термообработкой дорнов, что уменьшает количество операций промазки и сокращает расход используемой смазки.

Формула изобретения

Устройство для нанесения смазки на изделия по авт. св. № 839594, отличающееся тем, что, с целью улучщения качества слоя смазки за счет удаления из нее влаги, оно снабжено смонтированной на выходе пневматической камеры камерой термообработки слоя смазки, выполненной в виде концентрично расположенных цилиндров с установленным между ними на выходном участке электронагревателем, и присоединенным к выходному участку камеры термообработки источником подачи воздуха с регулируемой заслонкой, причем внутренний цилиндр камеры термообработки выполнен перфорированным и снабжен патрубком для отвода горячего воздуха.

Источники информации, принятые во внимание при экспертизе

1 Авторское свидетельство СССР

№ 839594, кл. В 05 С 1/04, 21.09.79 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения смазкиНА издЕлия | 1979 |

|

SU839594A1 |

| СПОСОБ СБОРКИ РУКАВНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647042C1 |

| Установка для сборки рукавов | 1979 |

|

SU912533A1 |

| Устройство для непрерывного изготовления длинномерных изделий | 1981 |

|

SU1028526A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РУКАВОВ ДЛЯ СУЧЕНИЯ РОВНИЦЫ | 2002 |

|

RU2215834C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ТРУБ НА ЭЛАСТИЧНОМ ДОРНЕ | 2009 |

|

RU2458276C2 |

| Устройство для промазки длинномерных изделий | 1978 |

|

SU770834A1 |

| Гибкий трубчатый дорн для изготовления резиновых рукавов | 1972 |

|

SU446433A1 |

| Устройство для термообработки цилиндрических полимерных изделий | 1986 |

|

SU1437238A1 |

| НАПОРНАЯ ПЛАВАЮЩАЯ ТРУБА С ПНЕВМАТИЧЕСКИМИ ПОПЛАВКАМИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2358178C1 |

Авторы

Даты

1982-06-23—Публикация

1980-07-18—Подача