4 01

;о

Од

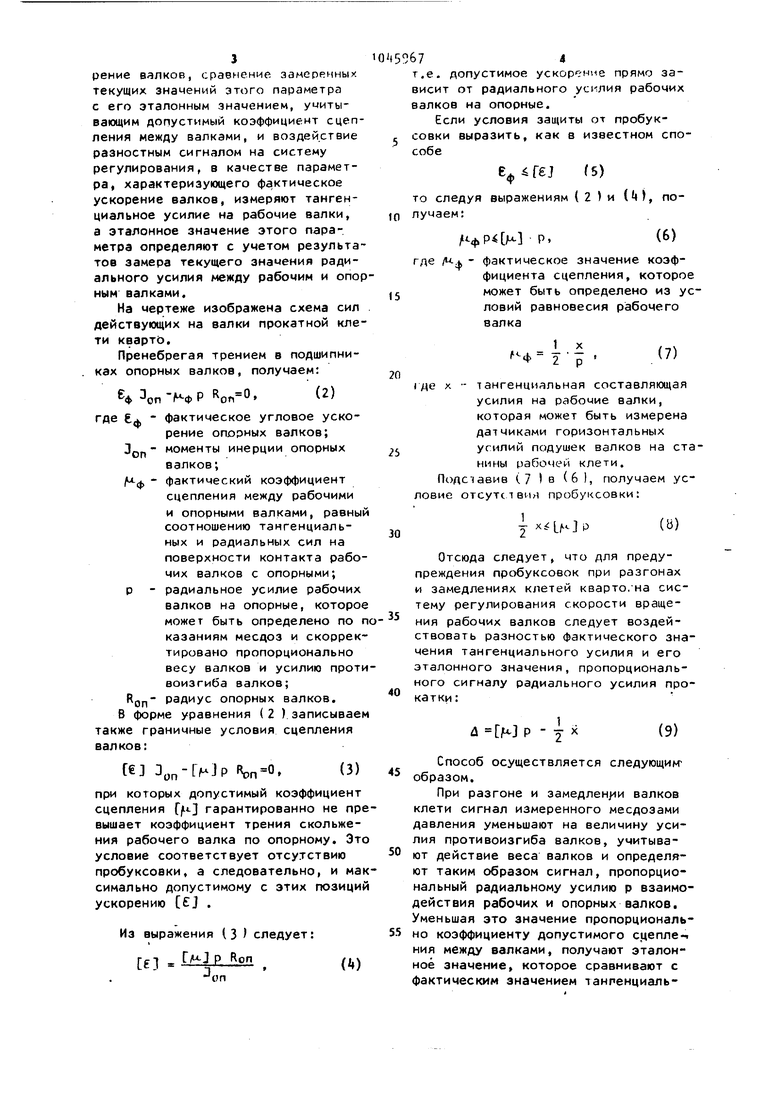

Изобретение относится к прокатке металлов преимущественно на реверсивных клетях кварто. В режимах разгона и замедления клетей кварто часто, при неудовлетворительных соотношениях сил имерции и сил сцепления между валками, возникает пробуксовка, которая ведет к нарушению цилиндрической формы валков и снижению сроков их служ бы. .Известен способ разгона (торможе ния) валков с уменьшением количества пробуксовок рабочих и опорных валков путем прижатия рабочих валко к опорным с усилием уравновешивания обеспечивающим сцепление валков в переходных режимах работы стана 1 Известен также способ разгона (торможения) валков с уменьшением количества пробуксовок валков посредством создания дополнительного усилия распора рабочих валков в переходных режимах, что позволяет уве личить трение между рабочими и опор ными валками Г 2 J, Недостатками этих способов является необходимость создания достаточ но большого усилия распора, которое в сочетании с усилием противоизгиба рабочих валков создает значительные нагрузки на подшипники рабочих вал-. ков, существенно сокращая срок их службы, и на нажимные винты механизм установки валков, запрудняя его работу при регулировании толщины прока тываемых полос. Кроме того, способы являются малоэффективными при наличи низкого значения коэффициента трения в месте контакта опорного и рабочего валков вследствие соответственно малой величины силы сцепления и не позволяют в этих случаях из-за пробуксовок производить прокатку при высоком ускорении и замедлении прокатного двигателя, что существенно снижает производительность реверсивных станов. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ регулирования скорости прокатных валков клети кварто в переходных режимах ГЗЛ согласно которому измеряют фактическое угловое ускорение рабочих валков при захвате и выбросе noносы, сравнивают его с допустимым ускорением, при котором пробуксовка еще отсутствует, и воздействуют полученной разностью величин указанных ускорений на систему автоматического регулирования скорости вращения рабочих валков. При этом, допустимое ускорение определяют в виде соотношения коэффициента, трения между рабочими и опорными валками, ускорения свободного падения и диаметра рабочего валка: коэффициент трения скольжения рабочего валка опорному;ускорение свободного падения тела; диаметр рабочего валка. Недостатком известного способа является то, что в нем не учитывается существенная зависимость допустимых ускорений от усилий прижатия рабочих валков к опорным. Эти усилия определяются не только величиной ускоряемых масс валков согласно выражению (1 ), но и усилиями механизмов уравновешивания, а при прокатке еще дополнительно давлением металла на валки и усилиями противаизгиба рабочих валков. Кроме того, допустимое ускорение принято постоянным для всех фаз работы клети. Это приводит к пробуксовке валков в период, когда силы сцепления малы, например в период, когда ускорение (замедле-, ние) клети производят при отсут- . ствии металла в валках, или, что еще хуже, при включении гидрораспора валков до захвата металла рабочими валками. Наоборот, в период ускорений (замедлений) клети с-металлом в валках использование известного способа приводит к неоправданному завышению времени разгона и замедления, а следовательно к снижению производительности стана. Цель изобретения - повышение производительности стана путем более полного использования ресурса сип сцепления, при исключении проскальзывания между рабочими И опорными валками и уменьшении тем самым их износа. Поставленная цель достигается тем, что согласно способу регулирования скорости прокатных валков клети кварто в переходных режимах, включающему измерение параметра, характеризующего фактическое уско3рение валков, сравнение замеренных, текущих значений зтого параметра с его эталонным значением, учитывающим допустимый коэффициент сцеп ления между валками, и воздействие разностным сигналом на систему регулирования, в качестве параметра, характеризующего фактическое ускорение валков, измеряют тангенциальное усилие на рабочие валки, а эталонное значение этого параметра определяют с учетом результа тов замера текущего значения радиального усилия между рабочим и опо ным валками. На чертеже изображена схема сил действующих на валки прокатной кле ти кварто. Пренебрегая трением в подшипниках опорных валков, получаем: Ч 2) где 6ф - фактическое угловое ускорение опорных валков; моменты инерции опорных валков; «-ф - фактический коэффициент сцепления между рабочими и опорными валками, равны соотношению тангенциальных и радиальных сил на поверхности контакта рабо чих валков с опорными; р - радиальное усилие рабочих валков на опорные, которо может быть определено по казаниям месдоз и скоррек тировано пропорционально весу валков и усилию прот воизгиба валков; Rgp- радиус опорных валков. В форме уравнения (2 ) записывае также граничные условия сцепления валков:

(3)

€ 3„ -r/ujp .

при которых допустимый коэффициент сцепления f/it гарантированно не превышает коэффициент трения скольжения рабочего валка по опорному. Это условие соответствует отсутствию пробуксовки, а следовательно, и максимально допустимому с этих позиций ускорению ( .

Из выражения (3 следует:

Гя1 р Ron „„

СП

Способ осуществляется следующимобразом.

При разгоне и замедлен 1и валков клети сигнал измеренного месдозами давления уменьшают на величину усилия противоизгиба валков, учитывают действие веса валков и определяют таким образом сигнал, пропорциональный радиальному усилию р взаимодействия рабочих и опорных валков. Уменьшая это значение пропорционально коэффициенту допустимого С1депле-. ния между валками, получают эталонное значение, которое сравнивают с фактическим значением танпенциаль74т.е. допустимое ускорение прямо зависит от радиального усилия рабочих валков на опорные. Если условия защиты от пробуксовки выразить, как в известном способето следуя выражениям { 2 ) и (М, получаем: Р.(Ь) где /иф - фактическое значение коэффициента сцепления, которое может быть определено из условий равновесия рабочего валка где X - тангенциальная составляющая усилия на рабочие валки, которая может быть измерена датчиками горизонтальных усилий подушек валков на станины рабочей клети. Подставив (7 (в (61, получаем условие отсутствие пробуксовки: 2 Отсюда следует, что для предупреждения пробуксовок при разгонах и замедлениях клетей кварто,на систему регулирования скорости вращения рабочих валков следует воздействовать разностью фактического значения тангенциального усилия и его эталонного значения, пропорционального сигналу радиального усилия прокатки:d J Р - 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления реверсивной клетью кварто | 1981 |

|

SU1024132A1 |

| Устройство для уменьшения пробуксовок между рабочими и опорными валками листовых станов | 1980 |

|

SU937069A1 |

| Способ регулирования ускорения валков прокатных станов | 1974 |

|

SU502671A1 |

| Способ уменьшения взаимных пробуксовок рабочих и опорных валков прокатного стана | 1980 |

|

SU921648A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ БУКСОВАНИЯ ВАЛКОВ КЛЕТИ КВАРТО ЛИСТОПРОКАТНОГО СТАНА | 2022 |

|

RU2808119C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В МНОГОКЛЕТЬЕВОМ СТАНЕ | 2002 |

|

RU2225272C2 |

| Прокатный стан | 1985 |

|

SU1253681A1 |

| Клеть непрерывной группы прокатного стана | 1981 |

|

SU944697A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ МОМЕНТОВ НА РАБОЧИХ ВАЛКАХ ПРОКАТНОЙ КЛЕТИ С ИНДИВИДУАЛЬНЫМ ЭЛЕКТРОПРИВОДОМ | 2007 |

|

RU2362641C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2264873C2 |

СПОСОБ РЕГУЛИРОВАНИЯ СКОРОСТИ ПРОКАТНЫХ ВАЛКОВ КЛЕТИ КВАРТО В ПЕРЕХОДНЫХ РЕЖИМАХ, включающий измерение параметра, характеризующего фактическое ускорение валков, сравнение замеренных текущих значений этого параметра с его эталонным значением, учитывающим допустимый коэффициент сцепления между валками, и воздействие разностным сигналом на систему регулирования, о т л и .чающийся тем, что, с целью повышения производительности стана путем более полного использования ресурса сил сцепления, при исключении проскальзывания между рабочими и опорными валками и уменьшении тем самым их износа, в качестве параметра, характеризующего фактическое ускорение валков, измеряют тангенциi альное усилие на рабочие валки, а эталонное значение этого параметра (Л определяют с учетом результатов замера текущего значения радиального усилия между рабочим и опорным валками.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Целиков А.И., Смирнов В.В | |||

| Прокатные станы | |||

| М,, Металлургиз- дат, 1958, с | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-10-07—Публикация

1981-10-05—Подача