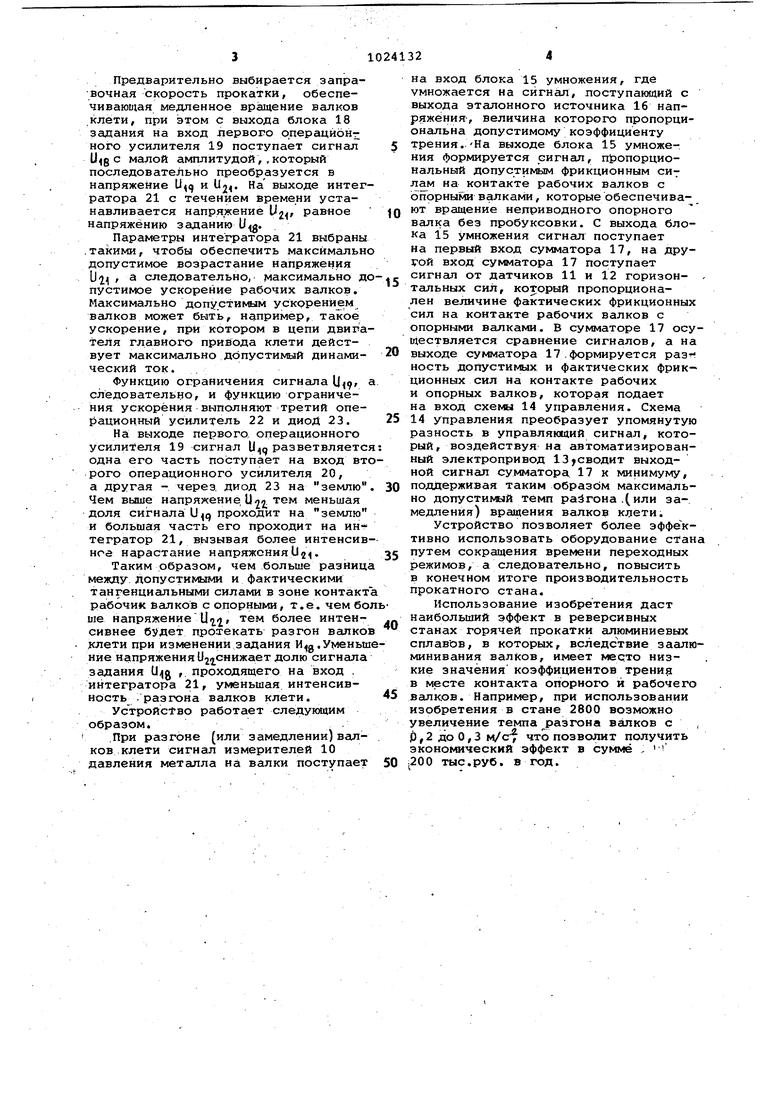

Изобретение относится к прокатке металлов, преимущественно в реверсив ных клетях кварто. В режимах разгона и замедления . клетей кварто часто, вследствие инер ционности опорных валков, возникает пробуксовка, которая ведет к образованию лыски на поверхности валков. Известно устройство, которое уменьшает пробуксовки рабочих и опор ных валков при разгоне и замедлении стана путем прижатия рабочих валков к опорным усилием уравновешивания ( Известно также устройство, благодаря которому уменьшение пробуксовки валков достигается посредством создания дополнительного усилия распора рабочих валков, что позволяет увеличить трение между рабочими и опорными валками 2 . Кроме того, известно устройство, содержащее датчики горизонтальных и вертикальных сил, по которым определяют величину потерь при вращении опорных валков клети кварто З ; Недостатком этих устройств является низкая их эффективность из-за отсутствия информации о фактических контактных силах сцепления валков, поэтому часто необоснованный выбор усилий прижатия валков ведет либо к пробуксовкам и образованию лыски при малых давлениях прижатия., либо к выходу из строя подшипников-рабочи валков при больших усилиях прижатия. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство, содержащее тахогенератор, вал которого соединен с валом электродвигателя клетич к тахЪгенератору подключен дифференциатор, сигнал на выходе которого сравнивается с эталонным сигналом, пропорциональным допустимому ускорению при отсутствии взаимной пробуксовки между рабочими и опорными валками в клети кварто. При этом допустимое ускорение определяется расчетным путем заблаговременно в ви де соотношения коэффициента трения меж ду рабочими и опорными валками,ускорения свободного падения и диаметра рабочего валка 4 . Недостатком этого устройства явля ется то, что допустимое ускорение принимается вне зависимости от фактических сил сцепления на контакте рабочих и опорных валков. Как показы„вает опыт в реальной обстановке боязнь пробуксовки и образования лыс ки приводит к неоправданному занижению темпа разгона (замедления) стана с металлом в валках. Целью изобретения является повышение производительности стана и увеличение срока службы валков. Поставленная цель достигается тем, что устройство управления реверсивной клети кварто, содержащее измерители давления металла на валки, датчики горизонтальных сил, схему управления автоматизированным электроприводом, последняя дополнительно оснащена сумматором и множи- : тельным блоком, на один вход которого подключен эталонный источник напряжения, другой вход множительного ,блока соединен с выходом измерителей давления металла на валки, а его выход подсоединен на первый вход сумматора, второй вход которого соединен с выходами датчиков горизонтальных сил, а выход сумматора подсоединен к входу схемы управления автоматизированным электроприводом. На фиг.1 приведена блок-схема устройства; на фиг.2 - внутренняя структура схемы управления автоматизированным электропроводом. Knetb кварто, состоящая из станины 1, системы рабочих и опорных вгьяков 2-5, подушек 6 и 7 рабочих валков |2 и 3, подушек 8 и 9 опорных валков 4 и 5, оснащена измерителями 10 давления металла на валки, датчиками 11 и 12 горизонтальных сил, автоматизированным электроприводом 13 вращения jрабочих валков 2 и 3 и схемой 14 управления автоматизированным электропри водом 13. Блок 15 умножения,один вход которого подключен к эталонному источнику 16 с напряжением на выходе пропорциональным коэффициенту М трения скольжениямежду вгшками, а второй вход соединен с выходами измерителей 10 давления металла на валки. Один вход сумматора 17 соединен с выходом 15 умножения, другой вход подключен к выходам датчиков 11 и 12 горизонтальных.сил, а выход соединен с входом схемы 14 управления., Схема 14 управления автоматизиованным электроприводом 13 содерит блок 18 задания частоты вращеия валков,клети, первый операционый усилитель 19, вход которого соедиен с выходом блока 18 задания, втоой операционный усилитель 20, вход оторого соединен с выходом первого перационного усилителя 19, интеграор 21, вход которого соединен с выхо° второго Операционного усилителя 0, а выход интегратора 21 соединен Г) я TV Т Ч ,,,. входом первого операционного усиителя 19 и электроприводом 13, треий операционный усилитель .22, вход оторого соединен с выходом сумматора 7, диод 23, включенный между выхоом первого операционного усилителя 9 и выходом третьего операционного силителя 22 Схема 14 работает в следующей поседовательности.

Предварительно выбирается запраночная скорость прокатки, обеспечивающая медленное вращение валков клети, при этом с выхода блока 18 задания на вход лервого опергщйбнг ного усилителя 19 поступает сигнал 5 малой амплитудой,,который последовательно преобразуется в напряжение и выходе интегратора 21 с течением времени устанавливается напряжение равное Q апряжению заданию U.

Параметры интегратора 21 выбраны такими, чтобы обеспечить максимально опустимое возрастание напряжения Ьц , а следовательно, максимально ДО-«с пустимое ускорение рабочих валков. Максимально допустигФлм ускорением валков может быть, например, такое ускорение, при котором в цепи двигателя главного привода клети действует максимально допустимый динами- 20 ческий ток. .

Функцию ограничения сигнала следовательно, и функцию ограничения ускорения выполняют третий операционный усилитель 22 и диод 23. 25

На выходе первого, операционного усилителя 19 сигнал Ll;,q разветвляется: одна его часть поступает на вход второго операционного усилителя 20, а другая - через, диод 23 на землю. 30 Чем выше напряжение. 1122-тем меньшая доля сигнала проходит на землю и большая часть его проходит на интегратор 21, вызывая более интенсив-нее нарастание напряжонияи. 35

Таким .образом, чем больше разница ежду допустимь 1И и фактическими тангенциальными силами в зоне контакта рабочик балков с опорными, т.е. чем болье напряжение U2.4 тем более интен- ... сивнее будет протекать разгон валков лети при изменении задания .Уменьшение напряжения и21снижает долю сигнала залания , проходящего на вход . интегратора 21, уменьшая интенсивность разгона валков клети. 45

Устройство работает следукяцим образом.

При разгоне (или замедлении)валков клети сигнал измерителей 10 давления металла на валки поступает 50

на вход блока 15 умножения, где умножается на сигнал, поступающий с выхода эталонного источника 16 напряжения, величина которого пропорциональна допустимому коэффициенту трения. На выходе блока 15 умножения формируется сигнал, пропорциональный допустимым фрикционным СИ7

лам на контакте рабочих валков с опорными валка, которые обеспечивают вращение неприводного опорного валка без пробуксовки. С выхода блока 15 умножения сигнал поступает на первый вход сумматора 17, на друуой вход сумматора 17 поступает сигнал от датчиков 11 и 12 горизонтальных сил, который пропорционален величине фактических фрикционных сил на контакте рабочих валков с опорными валками. В сумматоре 17 осуществляется сравнение сигналов, а на выходе сумматора 17 .формируется раз ность допустимых и фактических фрикционных сил на контакте рабочих и опорных валков, которая подает на вход схемы 14 управления. Схема 14 управления преобразует упомянутую разность в управлякщий сигнал, который, воздействуя на автоматизированный электропривод 13 сводит выходной сигнал сумматора 17 к минимуму, поддерживая таким образом максимально допустимый темп райгона.(или замедления) вращения валков клети.

Устройство позволяет более зффе тивно использовать оборудование сТан путем сокращения времени переходных режимов, а следовательно, повысить в конечном итоге производительность прокатного стана.

Использование изобретения даст наибольший эффект в реверсивных станах горячей прокатки алюминиевых сплавив, в которых, вследствие заалюминивания валков, имеет место низкие значения коэффициентов трения в месте контакта опорного и рабочего валков. Например, при использовании изобретения в стане 2800 возможно увеличение темпа разгона валков с 0,2 до 0,3 M/c-f что позволит получить экономический эффект в сумме , ;200 тыс.руб. в год.

fi

Ofn Шка /7

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования скорости прокатных валков клети кварто в переходных режимах | 1981 |

|

SU1045967A1 |

| Система автоматического управления реверсивным прокатным станом | 1985 |

|

SU1268233A1 |

| Система автоматического регулирования продольной разнотолщинности полосового проката | 1988 |

|

SU1618477A1 |

| Система автоматического управления главными приводами реверсивного прокатного стана | 1988 |

|

SU1581398A1 |

| Устройство для уменьшения пробуксовок между рабочими и опорными валками листовых станов | 1980 |

|

SU937069A1 |

| Устройство автоматического устранения проскальзывания рабочих валков относительно опорных | 1978 |

|

SU774641A1 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1989 |

|

SU1667972A1 |

| Устройство для регулирования межвалкового зазора прокатной клети | 1990 |

|

SU1704873A1 |

| Группа универсальных клетей для непрерывной прокати полос с регулятором внутреклетевого натяжения | 1978 |

|

SU863036A1 |

| Устройство для регулирования толщины полосы на входе непрерывного прокатного стана | 1979 |

|

SU900903A1 |

УСТРОЙСТВО УПРАВЛЕНИЯ РЕВЕРСИВНОП КЛЕТЬЮ КВАРТО, содержащее измерители давления металлана валки, датчики горизонтальных сил и схему управления автоматизированным электроприводом, отличающееся тем, ч.то, с целью повышения производительности стана и увеличения срока службы валков, схема управления электроприводом дополнительно содержит сумматор и множительный ьлок на один вход которого подсрединей эталонный источник напряжения, другой вход множительного блока соеди- . нен с выходом измерителей давления металла на валки, а его выход подсоединен на первый вход сумматора, второй вход которого соединен с выходами датчиков горизонтальных сил, а выход сумматора подсоединен к I входу схемы управленая.автом&тизиро ванным электроприводом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Целиков А.И., Смирнов В.В. | |||

| Прокатные станы, Металлургиздат, 1958, с | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| 0 |

|

SU402768A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-06-23—Публикация

1981-09-30—Подача