(З) ВСТРЯХИВАЮЩАЯ ФОРМОВОЧНАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Встряхивающая формовочная машина для изготовления литейных форм | 1980 |

|

SU967670A1 |

| Встряхивающая формовочная машина для изготовления литейных форм | 1976 |

|

SU727320A1 |

| Встряхивающая формовочная машина для изготовления литейных форм | 1980 |

|

SU942867A2 |

| Встряхивающая формовочная машина для изготовления литейных форм | 1977 |

|

SU632469A1 |

| Формовочная машина для изготовления форм | 1976 |

|

SU747609A1 |

| ПРЕССОВО-ВСТРЯХИВАЮЩАЯ ФОРМОВОЧНАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1991 |

|

RU2022685C1 |

| Формовочная машина | 1975 |

|

SU569371A1 |

| Прессово-встряхивающая формовочная машина | 1983 |

|

SU1106577A1 |

| Формовочная машина | 1973 |

|

SU465262A1 |

| Встряхивающая формовочная машина | 1988 |

|

SU1560364A1 |

1

Изобретение относится к механизации и автоматизации литейного производства и может быть использовано в литейных цехах в формовочных блоках, механизированных и автоматизированных формовочных линий для получения литейных форм.

Наиболее близкой к предлагаемой по технической сущности является встряхивающая формовочная машина для изготовления литейных форм, соде 5жащая станину, поршневой привод для встряхивания и поршневой привод для прессования, установленные телескопически, ударник располоиенный в внутренней полости прессового поршня, распределительный механизм, размещенный в рабочем столе и механически связанный с ударником fl 1.

Однако регулирование амплитуды встряхивания возможно только при остановке машины. Изменение амплитуды встряхивания в процессе работы, что требуется по технологии, в этой конструкции невозможно. Это снижает равномерность уплотнения форм и приводит к ухудшению качества отливок. Цель изобретения - повышение качества форм путем регулирования амплитуды встряхивания в процессе работы машины.

to Поставленная цель достигается тем, что встряхивающая формовочная машина для изготовления литейных форм, содержащая поршневой привод для встряхивания и поршневой привод

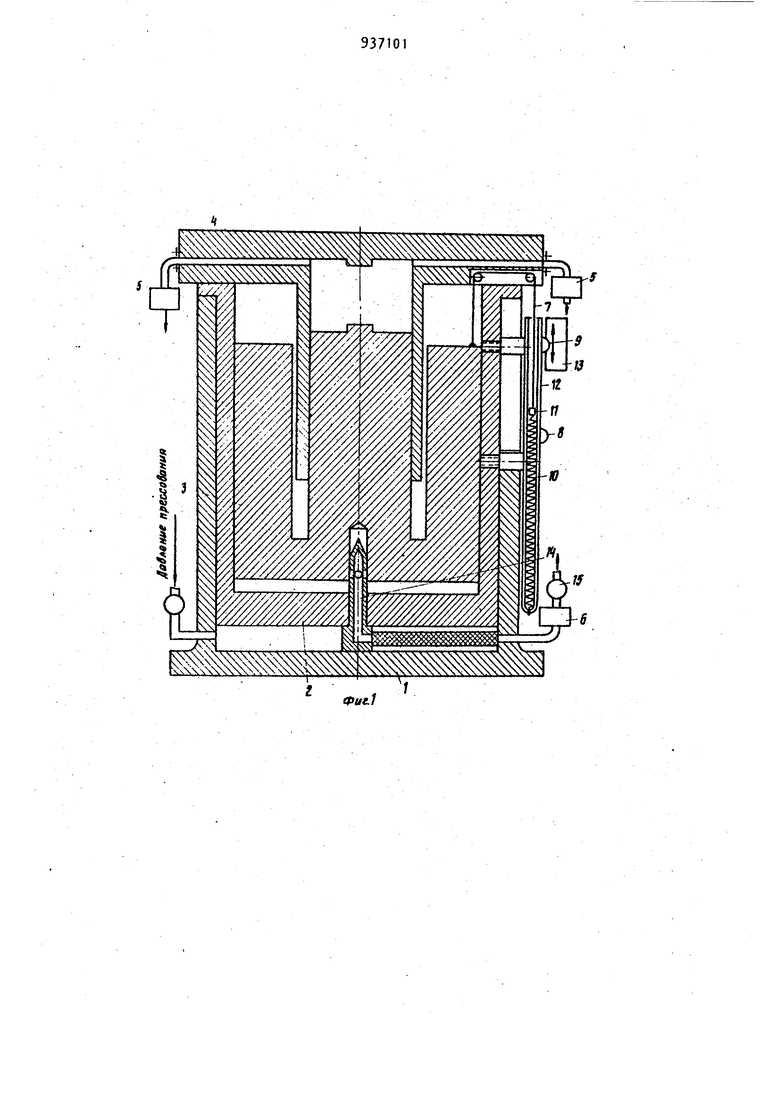

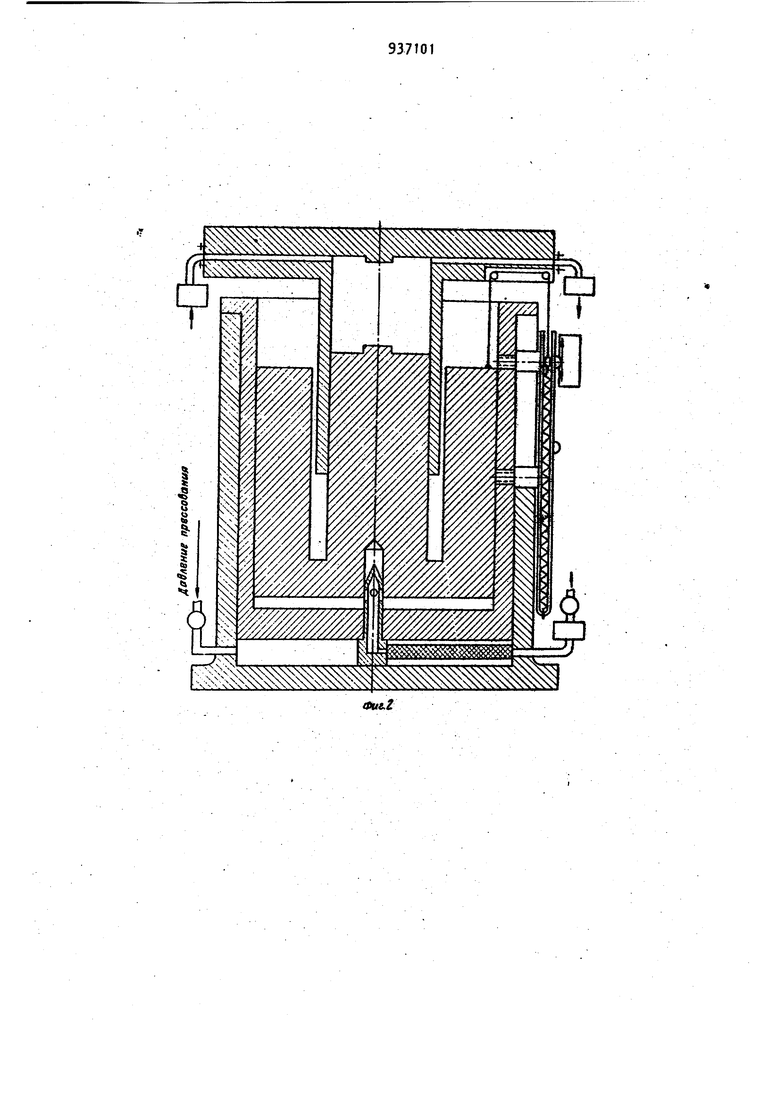

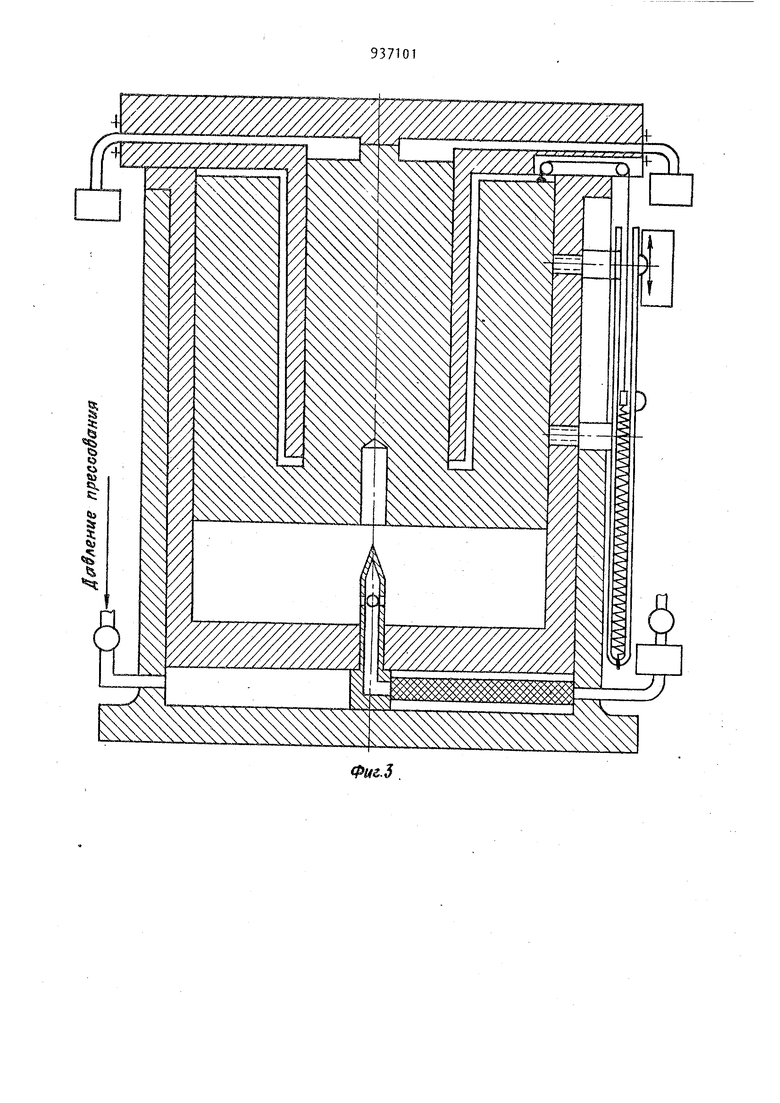

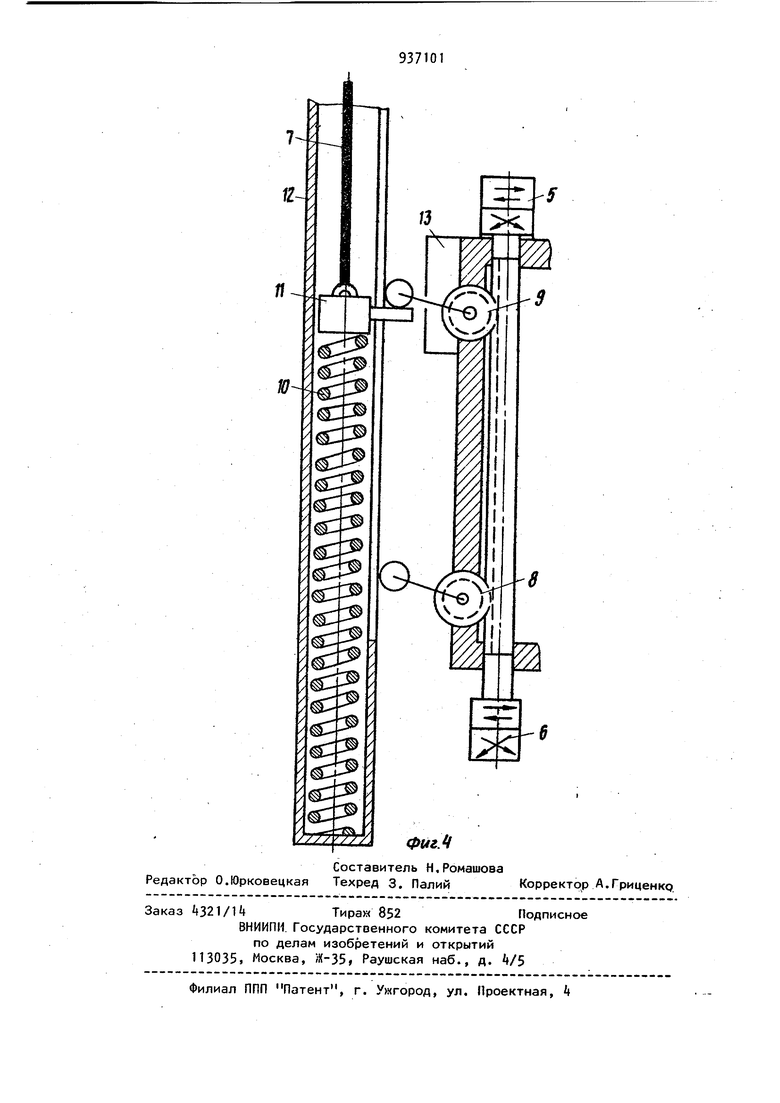

15 для прессования, установленные телескопически, ударник, расположенный в внутренней полости прессового поршня, рабочий стол и распределительный механизм, снабжен двумя приводными датчиками для включения распределительного механизма, установленными на прессовом поршне, и элементом для поочередного включения 3 датчиков, связанным упругой связью с прессовым поршнем и гибкой связью через рабочий стол с ударником. Предлагаемая конструкция обеспечивает возможность увеличивать или уменьшать высоту подъема рабочего стола при вдуве, что определяет изменение амплитуды встряхивания и соответственно повышает равномерность уплотнения формы в цикле встряхивания. Это обеспечивает повышение качества форм и получаемых о ливок. Переключение вдува на выхлоп из рабочей полости и одновременно выхлопа на вдув из полости амортизации выполняют при помощи гибкой связи, суммирующей движение стола и ударника, на которой укреплен элемент поочередно воздействующий на электрический или механический датчик, фиксирующий достижение зада ной высоты подъема встряхивающего стола. При соударении стола и ударника датчик, фиксирующий момент соударения, переключает вдув и выхлоп для повторения цикла. На фиг. 1 изображена машина, раз рез; на фиг. 2 и 3 промежуточные положения во время работы; на фиг. - вариант установки приводны механических датчиков. Формовочная машина имеет станину 1, прессовый поршень 2, ударник 3 рабочий стол i, клапан 5 распределе ния воздуха рабочей полости,- клапан 6 распределителя воздуха полости амортизации, гибкую связь 7 датчик 8фиксации точки соударения, датчик 9фиксаций заданного подъема, пружи ну 10, элемент 11 для поочередного включения датчиков, корпус 12 с шка лой для крепления датчиков, механиз 13 автоматического перемещения датчика высоты заданного подъема, пнев матический демпфер I ударника, рег лятор 15 давления. Элемент 11 поочередного включени находящийся в корпусе 12, с пружино 10и гибкой связью 7 воздействуют СВОИМ выступом на датчик Э высоты подъема стола или датчик 8 точки со ударения, которые своим повтором од временно переключают воздухораспред лители (фиг.4). Машина работает следую щим образо В исходном положении, когда воздух не подают в рабочую полость через клапан 5. ударник 3 находится 1 в крайнем нижнем положении и опирается на воздушную подушку, отсеченную демпфером Н (фиг.1). При подаче воздуха через клапан 5 в рабочую полости формовочной машины стол 4 поднимается вверх, поднимая одновременно с помощью гибкой связи 7 элемент 11 поочередного включения, который поднявшись до уровня расположения датчика 9 дает команду на переключение клапана 5 с вдува на выхлоп и одновременно клапана 6 с выхлопа на вдув (фиг.2). После этого переключения стол 4 начинает падение вниз, а ударник 3 начинает ускоренное движение вверх до соударения с столом k. При этом гибкая связь 7 суммирует перемещение стола k и ударника 3 и опускает на эту величину элемент поочередного включения 11 с помощью пружины 10. Когда сумма расстояния столом и ударником 3 будет равна О (момент соударения), элемент поочередного включения будет находиться в положении датчика 8, по команде которого произойдет переключение клапанов 5 и 6 на повторение цикла (фиг.З). Изменение амплитуды встряхивания как при перестановке оснастки, так и во время цикла встряхивания, осуществляет механизм 13, который передвигает датчик 9 вверх или вниз по корпусу 12 в соответствии с заданием. Передвижение вниз уменьшает амплитуду встряхивания (сокращает расстояние между датчиками 8 и 9), а передвижение вверх увеличивает амплитуду встряхивания - сумма движений стсРла 4 и ударника 3 увеличивается. При одновременном прессовании и встряхивании, когда подается давление прессования, начинает перемещаться прессовый поршень 2 вместе с укрепленным на нем корпусом 12 и с датчиками 8 и 9. Если стол k не задавлен усилием прессования, то регулировка амплитуды происходит как описано выше. Если под действием усилия прессования амплитуда подъема стола становится ничтожно малой, то датчик 9 должен быть установлен на высоте, соответствующей максимальному ходу ударника 3, что обеспечит нормальное переключение клапанов 5 и 6, и прес5сование будет происходить при интен сивных ударах снизу. Силу удара мож но регулировать путем регулировки давления воздуха регулятором 15. Управление механизмом О, осуществляющим перемещение датчика Э, вы полняют дистанционно с пульта npoi- раммного управления (не показан), где может быть установлена любая программа. Изменение режима встряхивания в период цикла уплотнения одной формы может быть задано или по времени, или по количеству ударов (встряхивания) . Например, можно установить режим 5-6 ударов на максимал11ной амплитуде затем по команде от счетчика импульсов расстояние датчиком 8 и 9 укоротится и встряхивание будет проходить по меньшей амплитуде (8-10 ударов), и снова по команде счетчика импульсов режим изменится для перехода на амплитуду встряхивания с одновременным прессованием. После обработки заданного количества импульсов (ударов) или по времени работы блок управления отключит подачу воздуха в рабочую полость, а открытый выхлоп клапана 6 вернет ударник 3 в исходное положение для следующей формы. Использование изобретения позволяет получить экономический эффект за счет снижения брака форм и отли1вок на -2%, за счет повышения производительности труда на автоматических линиях - на 15% что равносильно снижению простоя линии на 1,0-1,5 ч в смену, а также за счет снижения потребления энергетических ресурсов на 15-20%. Формула изобретения Встряхивающая формовочная машина для изготовления литейных форм, содержащая поршневой привод для встряхивания и поршневой привод для прессования, установленные телескопически, ударник, расположенный в внутренней полости прессового поршня, рабочий стол и распределительный механизм, отличающаяся тем, что, с целью повышения качества форм путем регулирования амплитуды встряхивания в процессе работы машины, она снабжена двумя приводными датчиками для включения распределительного механизма, установленными на прессовом поршне. , и элементом для поочередного включения датчиков, связанным упругой связью с прессовым поршнем и гибкой связью через рабочий стол с ударником. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №727320, кл. В 22 С 15/30, 1976.

Авторы

Даты

1982-06-23—Публикация

1980-07-18—Подача