(54) УСТРОЙСТВО ДЛЯ УПАКОВКИ В ПЛЕНКУ ШТУЧНЫХ ИЗДЕЛИЙ

1

Изобретение относится к расфасовочноупаковочной технике.

Известно устройство для упаковки в пленку штучных изделий, содержащее механизм для размотки и подачи пленки, рукавообразователь, механизм для образования продольного шва, механизм для образования поперечных швов и отрезания пакетов, имеющих верхнюю и нижнюю губки, станину, привод и бесконечные цепи 1.

Однако на известном устройстве производить упаковку бинтов в полиэтиленовую пленку невозможно, так как в устройстве в качестве упаковочного материала применена ламинированная бумага и соответственно выбрана сварка термическая, а отрезка производится ножами. К механизмам невозможно подвести охлаждение, без применения которого невозможно произвести сварку полиэтиленовой пленки, вследствие ее расплавления и прилипания. Кроме того, бинт имеет малый вес и при перемещении вместе с пленкой теряет ориентацию, т. е. сдвигается относительно первоначально ориентированного положения. При упаковке бинтов необходимо их принудительное перемещение в ориентированном положении, в противном

случае происходит снижение производительности процесса упаковки.

Целью изобретения является повышение производительности и обеспечение синхронной работы носителей и каретки.

Поставленная цель достигается тем, что устройство для упаковки в пленку штучных изделий, преимущественно бинтов, содержащее механизм для размотки и подачи пленки, рукавообразователь, механизм для образования продольного щва, механизм для

10 образования поперечных швов и отрезания пакетов, имеющий верхнюю и нижнюю губки, станину, привод и бесконечные цепи, имеет копиры и подпружиненные прижимы для взаимодействия с ними, смонтированные на 15 носителе с губчатым покрытием, установленном шарнирно на звеньях бесконечных цепей, а верхняя губка расположена на каретке с возможностью вертикального перемещения и нижняя губка шарнирно укреплена на звеньях бесконечных цепей для взаимо20действия с неподвижным копиром.

При этом на звеньях бесконечных цепей установлены упоры, а на каретках - подпружиненные собачки для поочередного взаимодействия с упорами.

Кроме того, верхняя губка имеет приводную реечную пару, взаимосвязанную с неподвижным копиром через эксцентрично расположенный ролик.

Причем каретка смонтирована в направляющих с возможностью возвратно-поступательного перемещения и связана с приводом с помощью кулисного механизма.

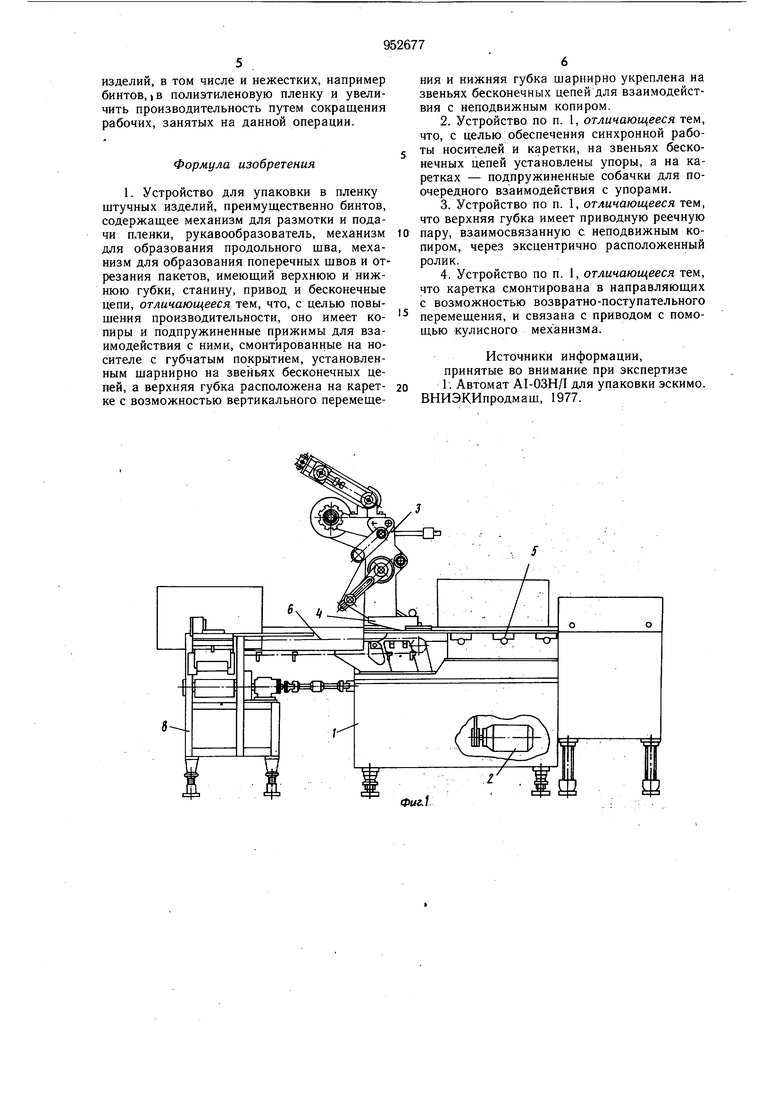

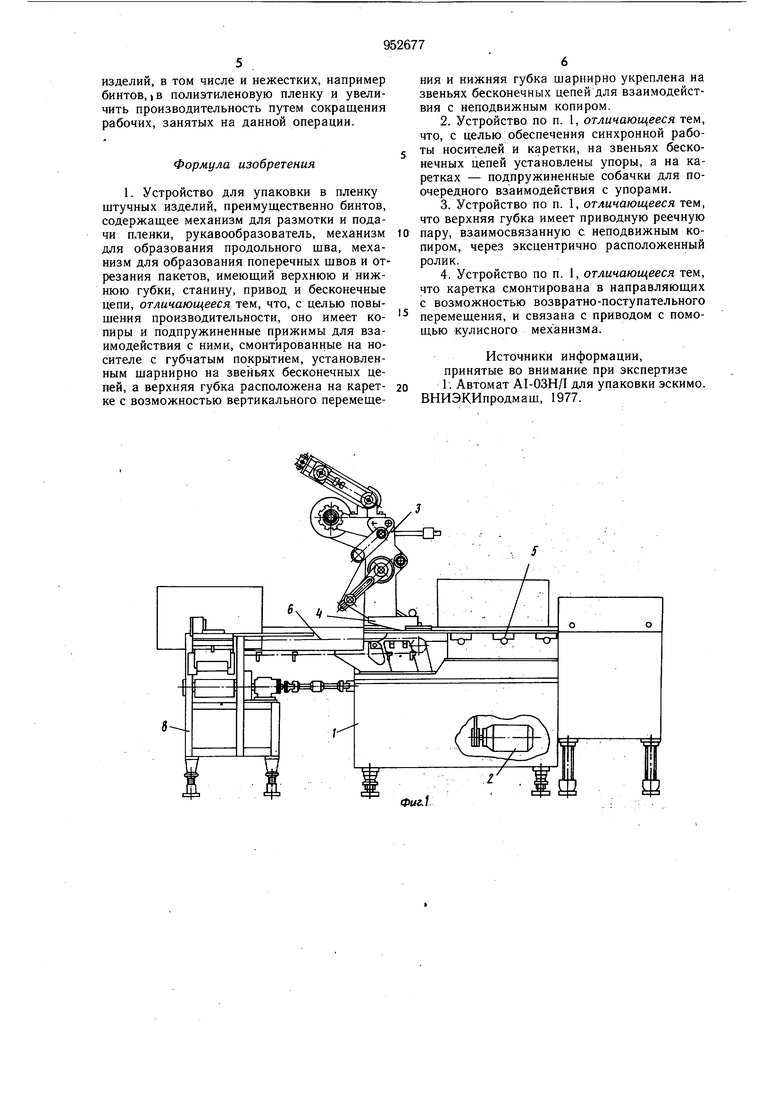

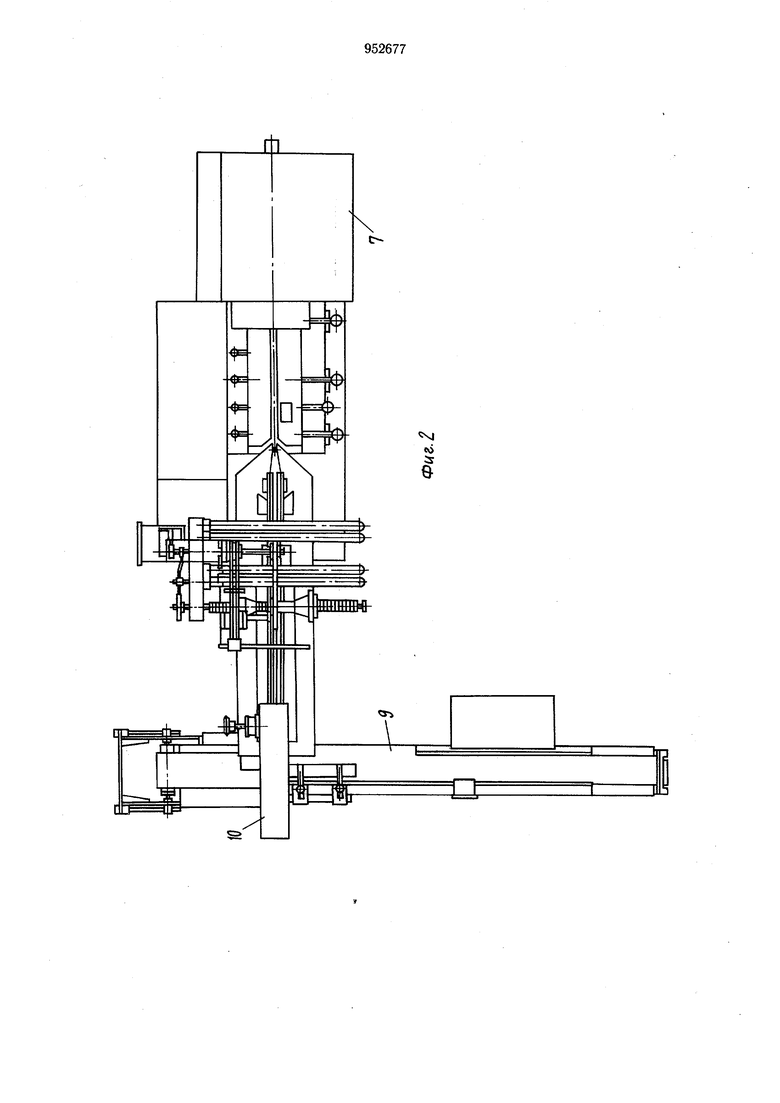

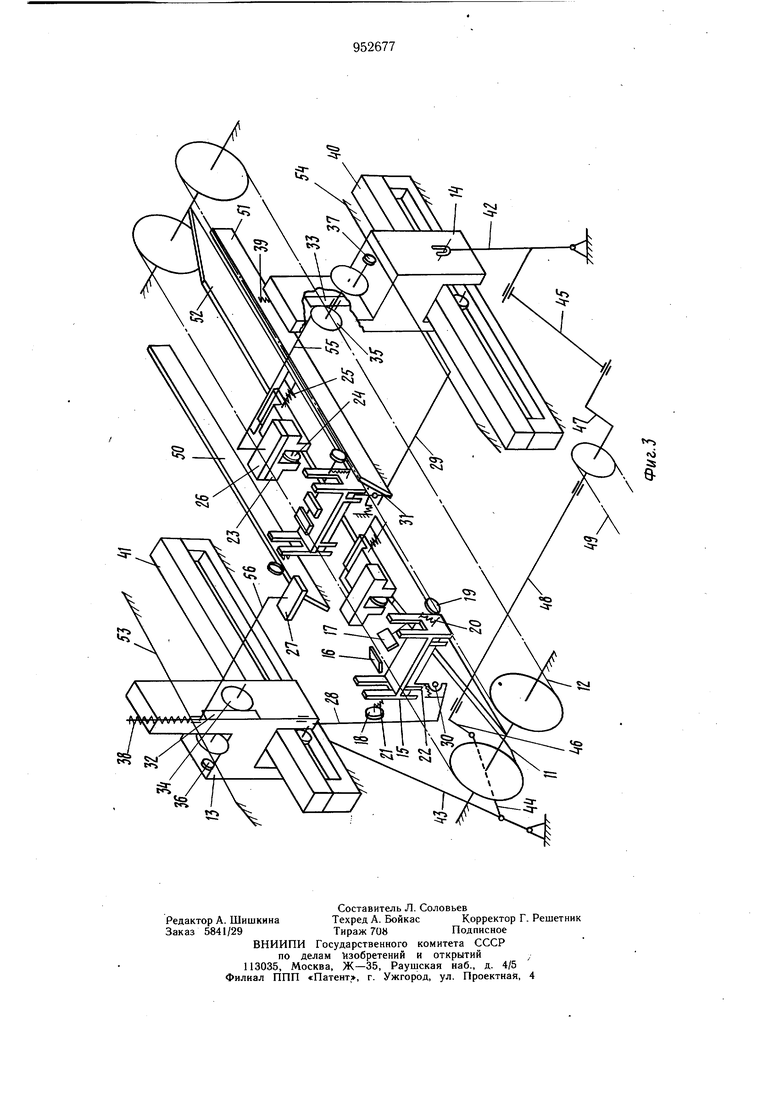

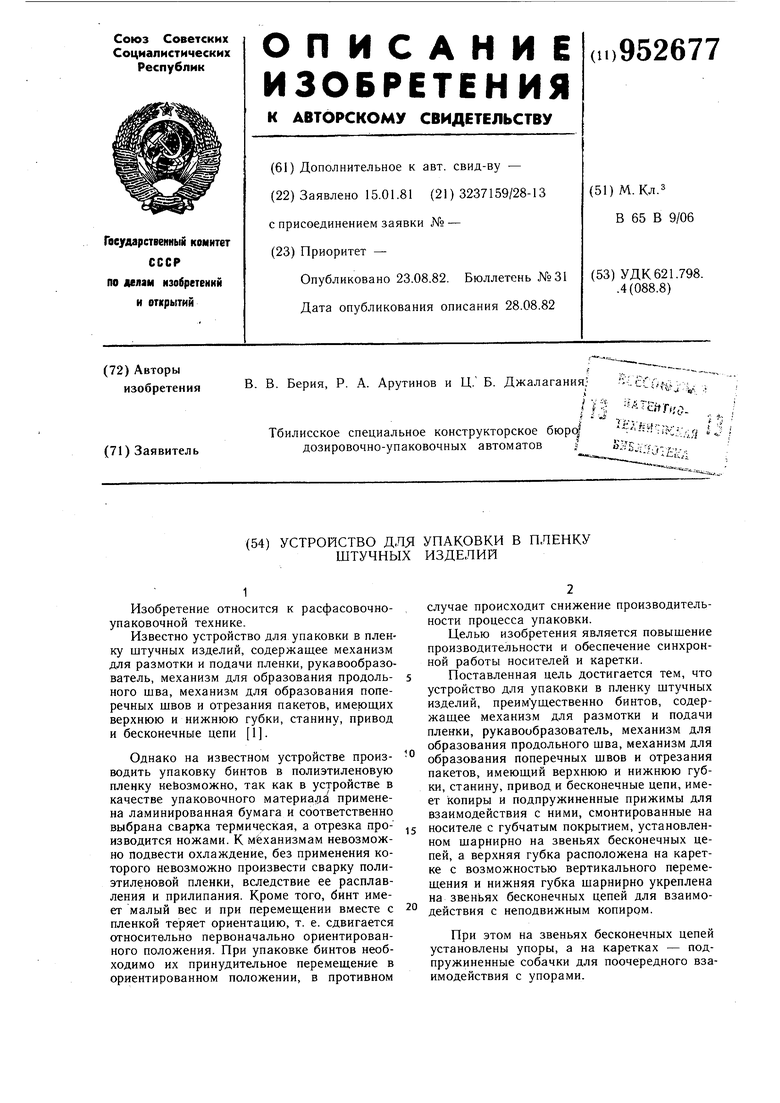

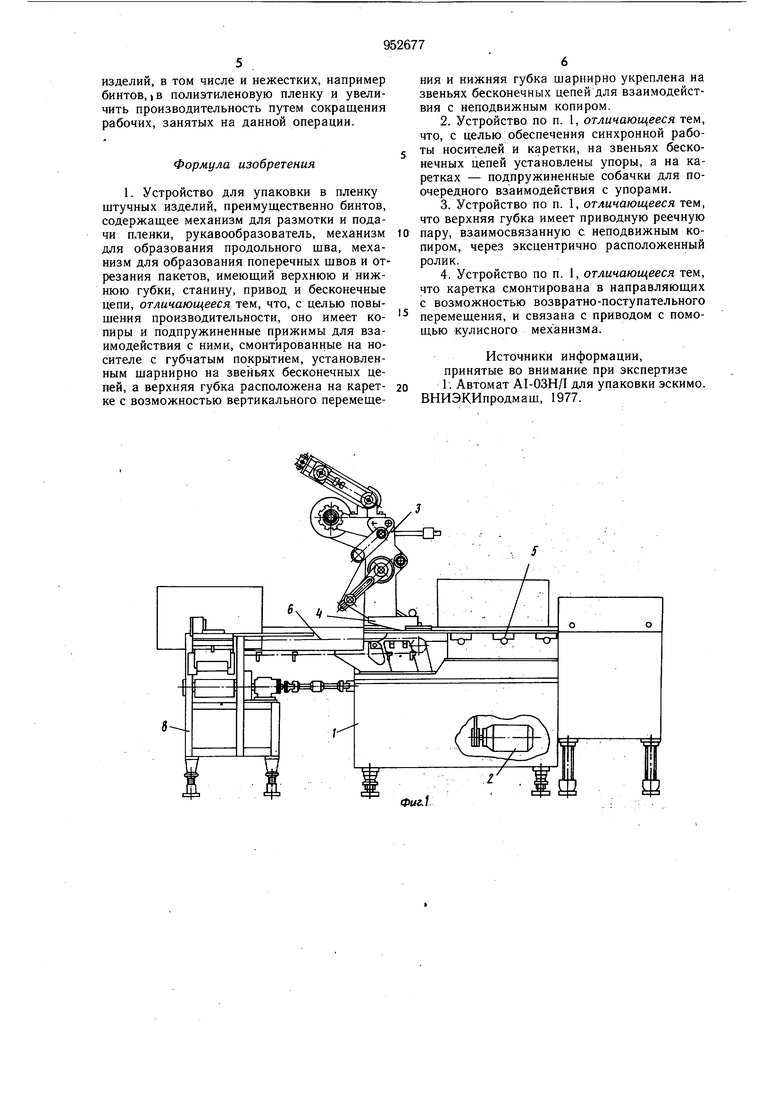

На фиг. I изображено устройство для упаковки в пленку щтучных изделий, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 - кинематическая схема устройства.

Устройство содержит станину 1, внутри которой смонтирован привод 2. На станине 1 установлены механизм 3 для размотки и подачи пленки, рукавообразователь 4, механизм 5 для образования продольного шва, механизм 6 задачи и механизм 7 для образования поперечных швов и отрезания пакетов. На раме 8 установлены транспортер 9 и механизм 10 передачи изделий.

Механизм 7 для образования поперечных швов и отрезания пакетов состоит из двух бесконечных цепей 11 и 12, установленных между собой параллельно, и двух кареток 13 и 14. На цепях 11 и 12 с определенным шагом смонтированы носители 15 с рабочей поверхностью, покрытой губчатой резиной, с прижимами 16 и 17, роликами 18 и 19, пружинами 20 и 21, упор 22, губка 23 с роликом 24 и пружиной 25.

На каретках 13 и 14 смонтированы губки 26 и 27 с нагревателями, толкатели 28 и 29 с собачками 30 и 31, зубчатые рейки 32 и 33, шестерни 34 и 35, ролики 36 и 37, которые закреплены на диске эксцентрично, пружины 38 и 39. Каретки установлены в направляющих 40 и 41 и приводятся в движение через кулисы 42 и 43, рычаги 44 и 45 с помощью эксцентриков 46 и 47, закрепленных на валу 48, кинематически связанных с главным приводом через цепную передачу 49. Таким образом, каретки смонтированы в направляющих с возможностью возвратнопоступательного перемещения и связаны с приводом с помощью кулисного механизма.

Параллельно цепям И и 12 смонтированы копиры 50--54. Губки 26 и 27 закреплены на рейках 32 и 33 с помощью полых кронщтейнов 55 и 56. При этом приводная реечная пара, образованная рейкой 32 (33) и щестерней 34 (35), взаимосвязана с неподвижным копиром 53 (54) через эксцентрично расположенный ролик 36 (37).

Устройство работает следующим образом.

Изделия подаются на транспортер 9 в ориентированном положении длинной стороной вперед. Транспортером 9 изделие перемещается и доводится до упора, откуда механизмом 10 передачи переносится на механизм 6 задачи. Одновременно упаковочная пленка разматывается с рулона с помощью механизма 3 и попадает в рукавообразователь 4. Механизм 6 задачи, перемещая изделия, проталкивает его через рукавообразователь 4 в рукав, который непрерывно передвигается и попадает на механизм 5, где с помощью горячего воздуха осуществляется сварка продольного шва. После сварки продольного

шва изделие, расположенное в непрерывно перемещающемся рукаве, попадает на носитель 15, который перемещается в направлении движения рукава с помощью кареток 13 или 14, работающих поочередно, соверщ. шая возвратно-поступательное движение в направляющих 40 и 41.

Если первой в работу вступает каретка 13 (в последующем цикле каретка 14), при ее перемещении собачка 30, закрепленная на каретке 13 с помощью толкателя 28, наталкиваясь на упор 22, производит перемещение носителя в направлении движения рукава, при этом ролики 18 и 19 находят на копиры 50 и 51 и зажимают изделие совместно с рукавом. При дальнейшем перемещении носителя 15 ролик 24 находит на ко° пир 52, приподнимается и одновременно приподнимает губку 23 до середины изделия. Одновременно ролик 36 (или 37), встречая по пути копир 53 (или 54), поворачивает шестерню 34 (35), которая, действуя через

5 зубчатую рейку 32 (33) на губку 27 (26), опускает ее вниз к изделию. Таким образом, рукав оказывается зажатым между губками 23 и 27, с включением- нагревательных элементов, смонтированных в губке 27, производится сварка поперечного шва и отрезка от рукава упакованного изделия. По завершению сварки поперечного шва и отрезки ролик 36 (37) выходит из зоны копира 53 (54), губка 27 приподнимается в исходное положение с помощью пружины 38 (39) через зубчатую рейку 32 (33), шестерню 34

(35). Одновременно ролик 24 выходит из зоны копира 52 и готовый пакет выдается из зоны автомата. Поперечная сварка осуществляется двумя губками 26 и 27, работающими на перехват, т. е. во время перемещения

0 одной каретки 13 нагревателем губки 27, производящим сварку при непрерывном движении рукавной пленки, другая каретка 14 приподнятой губкой 26 с нагревателем возвращается в исходную позицию для последующего перемещения носителя 15 и свар5 ки следующего щва.

Возвратно-поступательное движение кареток 13 и 14 осуществляется от главного привода с помощью цепной передачи 49, рычагов 44, 45, эксцентриков 46, 47 и кулис

Q 42, 43. Подача и отвод охлаждающей воды к губкам 26 и 27 с нагревательным элементом осуществляется через полые кронштейны 55 и 56.

Таким образом, конструкция описываемого устройства обеспечивает принудительное

5 перемещение бинтов в ориентированном положении, что повышает производительность. Устройство позволяет автоматизировать технологический процесс упаковки щтучных изделий, в том числе и нежестких, например бинтов, 1 в полиэтиленовую пленку и увеличить производительность путем сокращения рабочих, занятых на данной операции. Формула изобретения 1. Устройство для упаковки в пленку штучных изделий, преимущественно бинтов, содержащее механизм для размотки и подачи пленки, рукавообразователь, механизм для образования продольного шва, механизм для образования поперечных швов и от резания пакетов, имеющий верхнюю и нижнюю губки, станину, привод и бесконечные цепи, отличающееся тем, что, с целью повышения производительности, оно имеет копиры и подпружиненные прижимы для взаимодействия с ними, смонтированные на носителе с губчатым покрытием, установленным щарнирно на звеньях бесконечных цепей, а верхняя губка расположена на каретке с возможностью вертикального перемещения и нижняя губка шарнирно укреплена на звеньях бесконечных цепей для взаимодействия с неподвижным копиром. 2.Устройство по п. 1, отличающееся тем, что, с целью обеспечения синхронной работы носителей и каретки, на звеньях бесконечных цепей установлены упоры, а на каретках - подпружиненные собачки для поочередного взаимодействия с упорами. 3.Устройство по п. 1, отличающееся тем, что верхняя губка имеет приводную реечную пару, взаимосвязанную с неподвижным копиром, через эксцентрично расположенный ролик. 4.Устройство по п. 1, отличающееся тем, что каретка смонтирована в направляющих с возможностью возвратно-поступательного перемещения, и связана с приводом с помощью кулисного механизма. Источники информации, принятые во внимание при экспертизе 1. Автомат AI-03H/I для упаковки эскимо. ВНИЭКИпродмащ, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ ПРОДУКТОМ И ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ ИЗ ТЕРМОСКЛЕИВАЮЩЕГОСЯ МАТЕРИАЛА | 1996 |

|

RU2096280C1 |

| Пакет для сыпучих материалов, способ упаковывания сыпучих материалов в пакет из термопластичной пленки и устройство для его осуществления | 1987 |

|

SU1588643A1 |

| Способ упаковки вязкого продукта в трехшовные герметичные пакеты из термопластичной полимерной пленки и упаковочно-фасовочная машина вертикального исполнения, реализующая способ | 2016 |

|

RU2631695C1 |

| УНИВЕРСАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА | 2011 |

|

RU2471690C1 |

| Упаковочная машина | 1983 |

|

SU1395546A1 |

| Устройство для упаковывания предметов в рукавную пленку | 1991 |

|

SU1814634A3 |

| Устройство для изготовления,наполнения продуктом и запечатывания пакетов из термосваривающейся пленки | 1985 |

|

SU1384478A1 |

| Устройство для упаковки штучных изделий в полиэтиленовую пленку | 1978 |

|

SU768696A1 |

| Устройство для изготовления наполнения и запечатывания пакетов из ленточного термопластичного материала | 1982 |

|

SU1041423A1 |

| АВТОМАТ ДЛЯ УПАКОВКИ И ИЗГОТОВЛЕНИЯ ПАКЕТОВ "МАЛЮТКА" | 2000 |

|

RU2200690C2 |

Авторы

Даты

1982-08-23—Публикация

1981-01-15—Подача