() УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ВОЛОКНИСТЫХ ИЗДЕЛИЙ .

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2004 |

|

RU2285573C2 |

| ПОЛУАВТОМАТИЧЕСКАЯ ЛИНИЯ ПЕРЕЗАРЯДКИ ПРЕССФОРМ ПРИ АВТОКЛАВНОЙ ВУЛКАНИЗАЦИИ ПОКРЫШЕК- п л in Q I I fi П и-l-iUrUOitMr-l.JEHTKQ--•:;}1ЧЕС:{АП/^ЛИОТЕКА! | 1965 |

|

SU172976A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ИЗДЕЛИЙ | 2012 |

|

RU2518016C1 |

| Устройство для изготовления гофрированных изделий | 1983 |

|

SU1118454A1 |

| Установка для изготовления волокнистыхТЕплОизОляциОННыХ издЕлий | 1979 |

|

SU842077A1 |

| Роторная линия для прессования изделий из реактопластов | 1990 |

|

SU1781064A1 |

| ВСЕСОЮЗНАЯ "1пдгЕйть'а-г?х.%".'Е:«м | 1971 |

|

SU302192A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕВРОННОГО ЗАПОЛНИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2341347C2 |

| Установка для изготовления гофрированных фильтрующих элементов из картона | 1986 |

|

SU1456184A1 |

| Станок для упаковки шоколадных фигур в отформованной фольге | 2020 |

|

RU2720798C1 |

Изобретение может быть использовано в производстве теплоизоляционных строительных материалов, преимущественно для изготовления гофрированных волокнистых изделий.

Известно устройство для непрерывного прессования профильных минераловатных изделий, содержащее верхний и нижний бесконечные конвейеры с закрепленными на них половинками прессформ, проходящим через камеру термообработки fl.

Данное устройство не может обеспечить формование изделий из тонкого (1,5-2 мм) волокнистого материала при соблюдении точности заданного профиля ввиду неточности изготовления и значительного количества зазоров 8 бесконечных цепях конвейеров в шарнирах, узлах крепления прессформ и др..

Наиболее близким к изобретению по технической сущности является

устройство для изготовления гофрированных минераловатных изделий, содержащее последовательно установленные узел предварительного продольного гофрирования с приводом шагового перемещения, камеру прессования и термообработки с разъемными в горизонтальной плоскости обогреваемыми прессформами и механизм поперечной резки затвердевшего ковра 2.

В известном устройстве полимери. зация связующего и окончательное формообразование ковра происходит

15 в период нахождения материала между неподвижными сомкнутыми прессфбрмами, что обуславливает низкую производительность и неравнопрочность изделий по длине, преимущественно в

20 местах стыка затвердевшего и прилегающего к нему участка сырого материала.

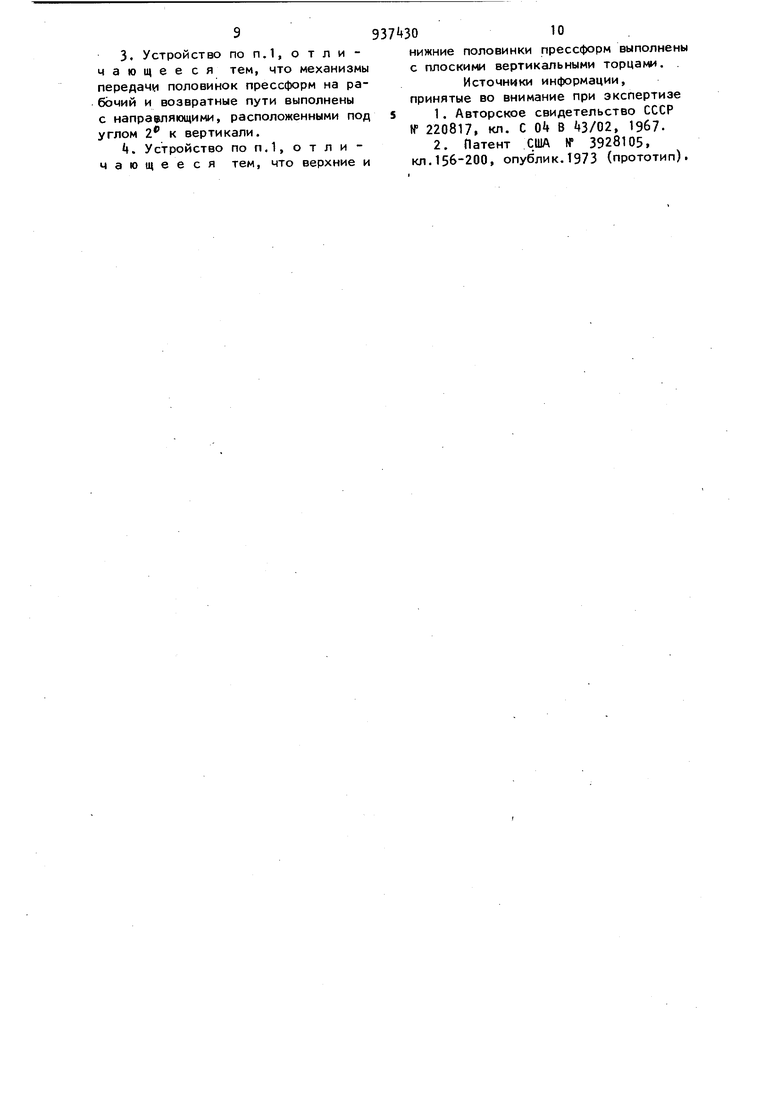

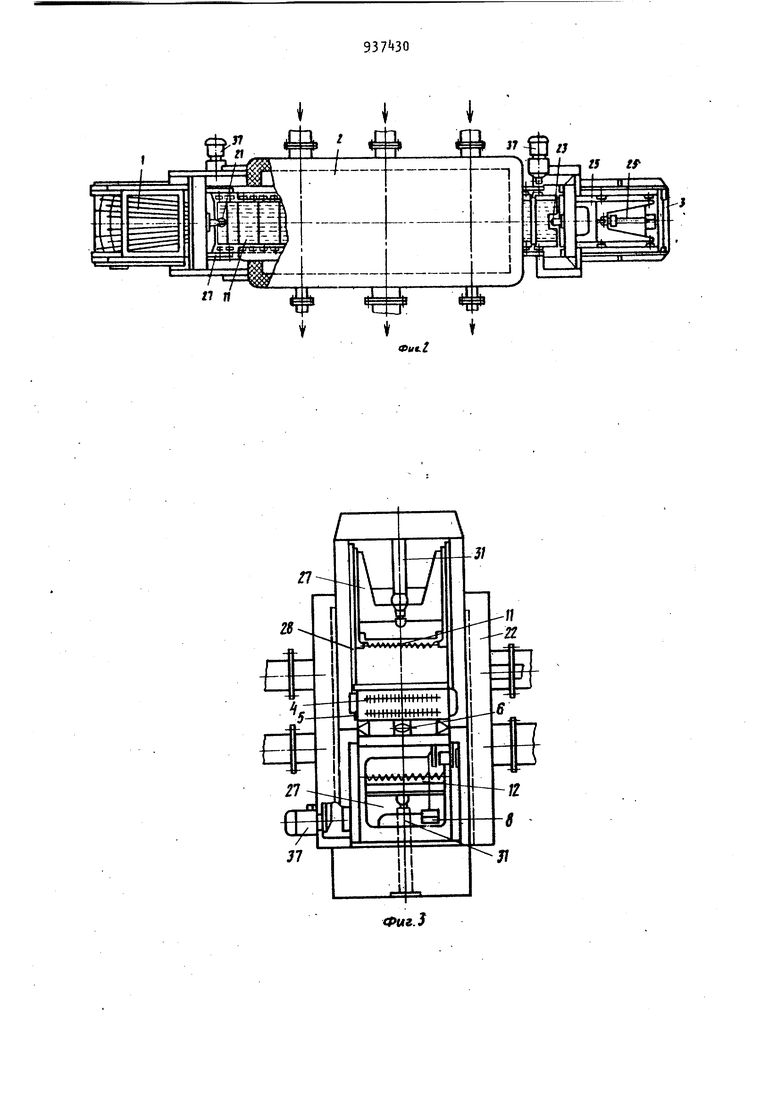

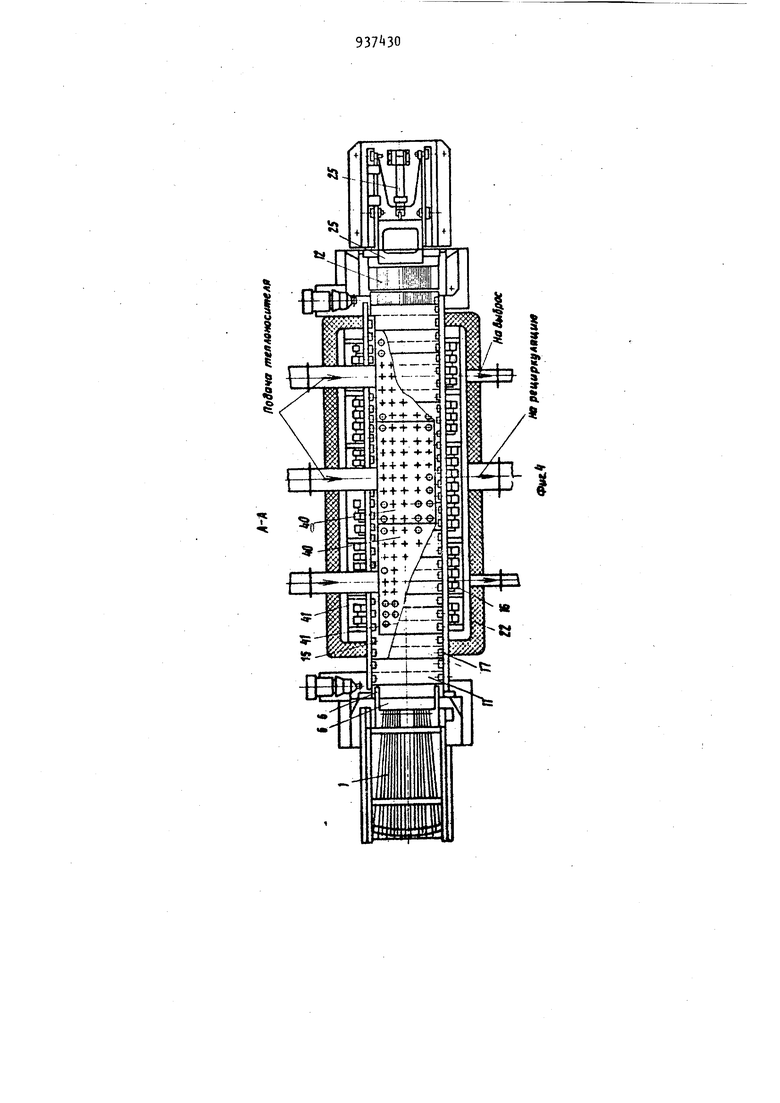

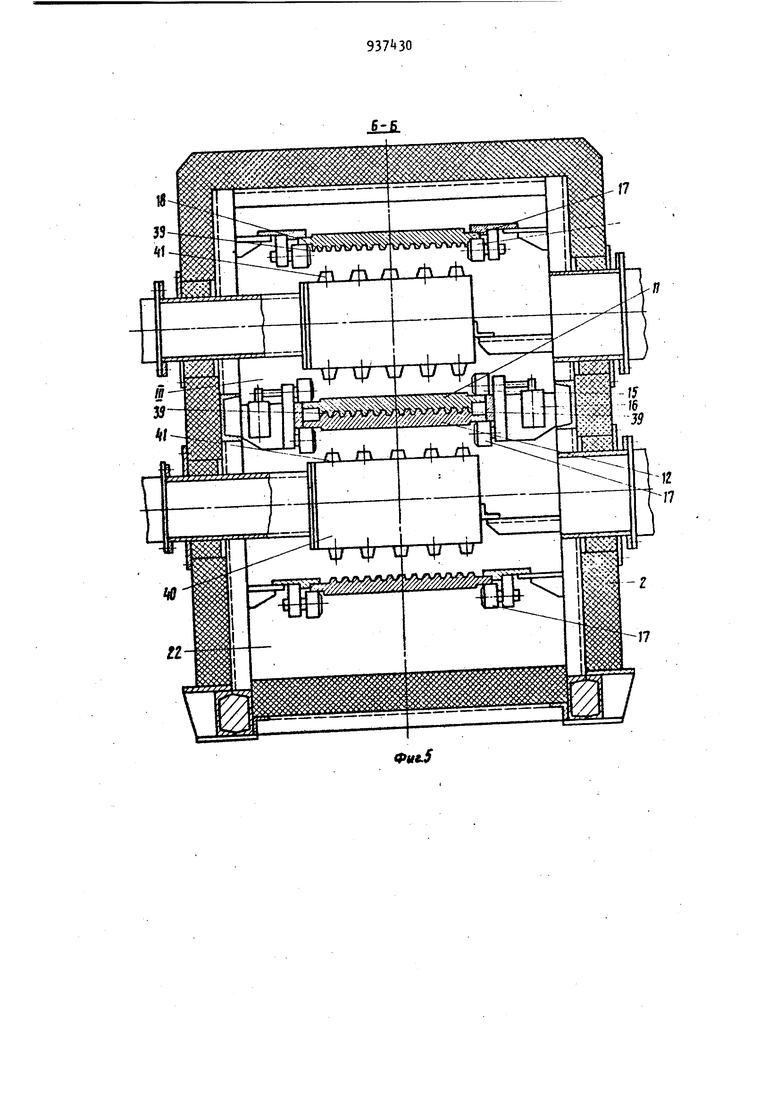

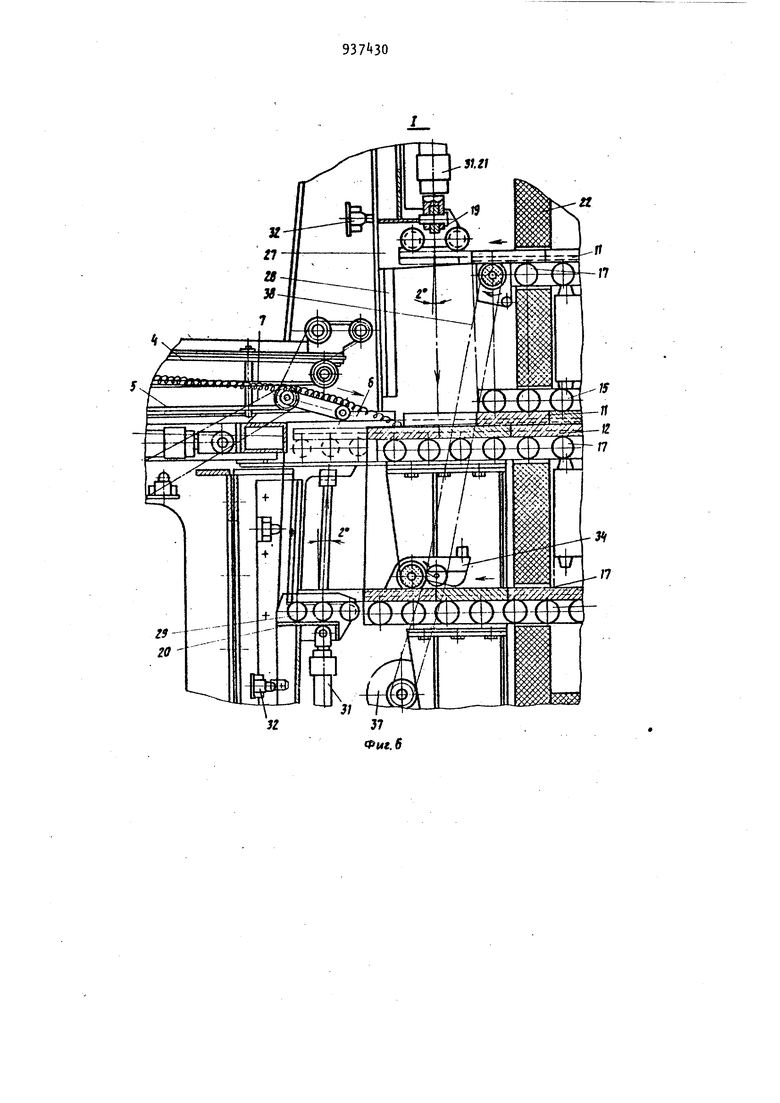

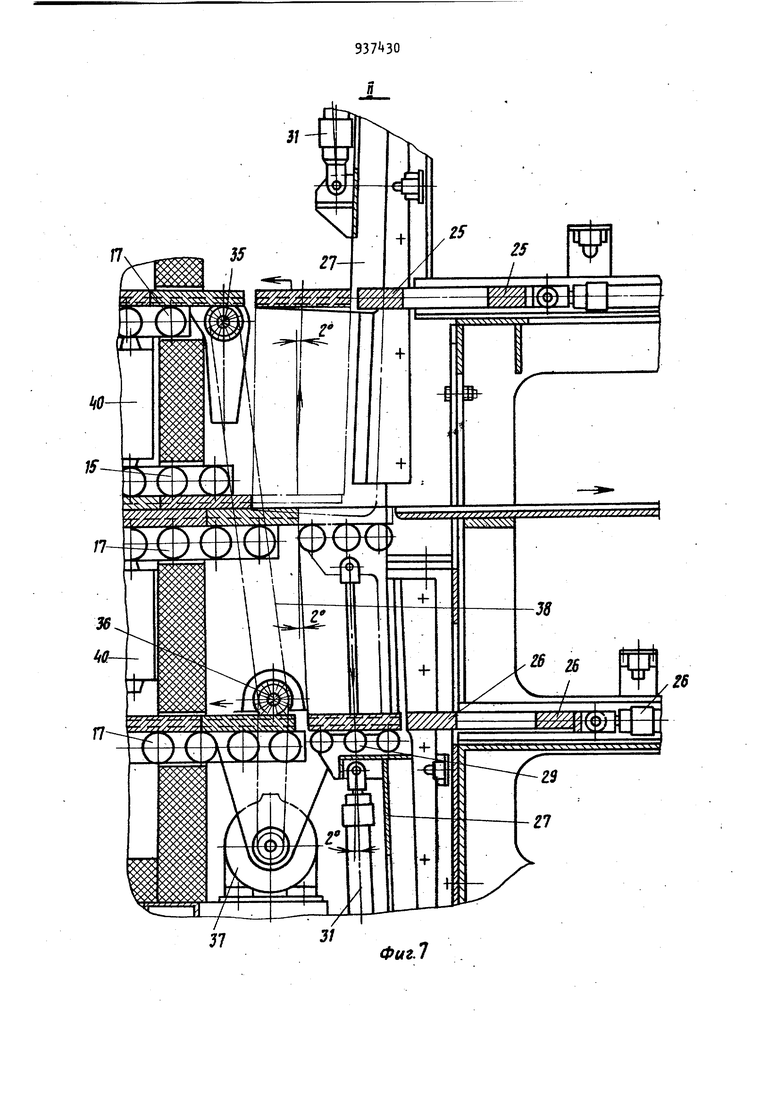

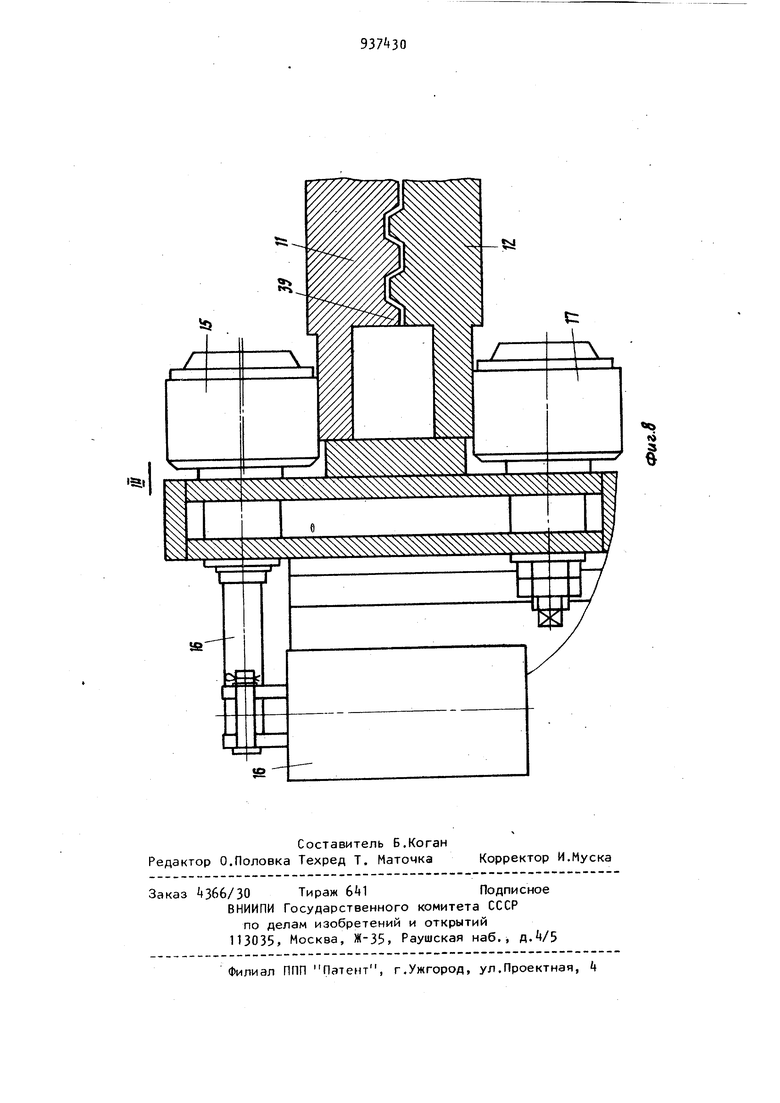

Цель изобретения - повышение производительности и качества изделий. 3 3 Указанная цель достигается тем, что в устройстве дли изготовления гофрированных волокнистых изделий, содержащем установленные в технологической доследовательности узел предварительного продольного гофрирования с приводом шагового перемещения, узел прессования и термообработки с разъемными в горизонтальной плоскости обогреваемыми прессформами и механизм поперечной резки узел прессования и термообработки снабжен выполненными с консольно за.крепленными опорными роликами и расположенными в разных уровнях рабочим и возвратными путями, смонтированными в начале и конце путей подъемно-опускными, механизмами для передачи половинок прессформ на рабочий и возвратные пути и размещенными в начале путей шаговыми толкателями сомкнутого ряда прессформ и их половинок, причем толкатель прессформ, установленных на рабочем пути в шахматном порядке со сдвигом верхнего ряда относительно нижнего на половину длины прессформы, выпол нен со ступенчатым рабочим органом кинематически соединен с приводом узла предварительного гофрирования, а прессующий рабочий орган совмещен с механизмом передачи верхних-половинок прессформ с возвратного на ра бочий путь. А также тем, что рабочий путь снабжен вторым рядом консольно уста новленных фиксирующих роликов, каждый из которых выполнен с эксцентри ковым грузовым прижимом. Кроме того, механизмы передачи половинок прессформ на рабочий и во вратные пути выполнены с направляющ ми, расположенными под углом 2 к вертикали. При этом верхние и нижние полови ки прессформ вь полнены с плоскими вертикальными торцами. На фиг.1 изображено предложенное устройство, общий вид; на фиг.2 - -т же, вид сверху; на фиг.З то же, вид сбоку; на фиг. - разрез А-А на фиг.1; на фиг.5 - разрез Б-Б на фиг.1; на фиг.6 - узел I на фиг.1; на фиг.7 - узел II на фиг.1; на фиг.8 узел III на фиг.5Устройство содержит узел 1 предварительного гофрирования, узел 2 прессования и термообработки и меха низм 3 поперечной резки в виде гильртинного ножа для резки готовых изделий длиной 1м. Узел 1 предварительного гофрирования выполнен в виде двух расположенных друг над другом веерообразных клиноременных транспортеров l и 5 причем ремни верхнего транспортера расположены между ремнями нижнего транспортера 5- Привод транспортеров 4 и 5 обеспечивает пульсирующее их перемещение и синхронизирован с толкателем 6 узла 2 прессования и термообработки при помощи цепной передачи 7 с контргрузом 8 и обгонной муфты 9. Узел 2 прессования и термообработки снабжен роликовыми путями - рабочим 10 для перемещения сомкнутых в шахматном порядке верхних и нижних половинок 11 и 12 прессформ и возвратными путями 13 и 1 для подачи половинок прессформ на рабочий путь. Рабочий путь 10 снабжен дополнительными верхними фиксирующими роликами 15 с эксцентриковым грузовым поджимом 16. Все ролики 17 путей 10, 13 и 14 стационарные неприводные, они консольно расположены вдоль стенок камеры узла 2 прессования и термообработки. Прессформы устройства состоят из двух половинок 11 и 12, имеющих вид плоских (стальных или чугунных) листов с продольными гофрами, расположенными на рабочей стороне, боковые стороны половинок прессформ выполнены с выточками 18, служащими для захвата форм при их передаче на возвратные пути и обратно. Перед узлом 2 расположен толкатель 6, служащий для перемещения сомкнутых прессформ по рабочему пути 10 и механизмы 19 и 20 передач половинок прессформ с верхнего 13 и нижнего Ц возвратных путей на рабочий путь 10.Рабочий орган толкателя 6 выполнен ступенчатым для обеспечения возможности одновременного проталкивания верхнего и нижнего ряда прессформ. На механизме 19 смонтирован прессующий узел 21, который осуществляет прессование предварительно сгофрированного листа укладкой верхней половинки прессформ в шахматном порядке по отношению к нижней. На выходе из камеры 22 термообра ботки узла 2 размещены механизмы 23 и 2U передачи отработанных половино прессформ на верхний 13 и нижний 1 возвратные пути и толкатели 25 и 26 для перемещения верхних и нижних по ловинок прессформ по соответствующи возвратным путям. Efce механизмы передачи половинок прессформ выполнены в виде кареток 27, подвижных в направляющих 28, причем каретки механизмов нижнего возвратного пути Ц снабжены ролика ми 29. являющимися продолжением роликового возвратного пути, каретки механизмов верхнего пути снабжены захватами в виде склизов 30 вилкооб разной формы, взаимодействующими с боковыми выточками 18 прессформ при передаче на возвратные пути с рабочего и наоборот. Оси направляющих 28 механизмов 19, 20, 23. 2k передачи половинок прессформ {фиг.1, 6, 7) расположены под углом 2 к вертикали для обеспе чения точности примыкания торцов прессформ на рабочем пути и для более свободного и надежного разъема и передачи прессформ на выходе из камеры 22 термообработки узла 2, причем торцы половинок прессформ с этой целью выполнены плоскими. Такое расположение осей направляющих механизмов 19, 20, 23 и 2k обеспечи вает подачу половинок прессформ, очистку их торцов от налипающих волокон с частицами связующего в момент подачи новой пары форм и примы кание их к находящемуся на рабочем пути 10 поезду форм. Привод механизмов передачи осуществлен при помощи гидроцилиндров 31, работающих от группового гидропривода (не показан) автоматически по команде бесконтактных конечных выключателей 32, установленных в крайних положениях механизмов 19, 2 23 и 2. Возвратные пути 13 и 14 снабжены установленными на входе узла 2 устройствами 33 и 3k для чистки, а на выходе - устройствами 35 и 36 Для смазки прессформ. Устройства 35 и 36 выполнены с приводом попарно от мотор-редукторов 37 через цепные передачи 38. Боковые поверхности половинок 11 12 прессформ снабжены выступами 39. которые выполняют функцию ограничителей и обеспечивают достижение окон чательной толщины изделия (порядка 1,5 мм) в период прессования и тепловой обработки. Нагрев прессформ осуществляется с помощью теплоносителя, подводимого по трем зонам по длине камеры 22 межг ду путями 10, 13 и 1 через короба JO с соплами k, Предложенное устройство работает следующим образом. Перед началом работы механизмы узла 2 прессования и термообработки находятся в следующих исходных положениях,. Верхние 11 и нижние 12 половинки прессформ расположены на рабочем пути 10, их торцы плотно прижаты друг к другу, верхние половинки 11 прессформ расположены в шахматном порядке по отношению к нижним половинкам 12, внахлест на половину длины прессформы, что необходимо для обеспечения лучших условий съема готового изделия. Таким образом, прессформы находятся на рабочем пути 10 в виде сомкнутого поезда и прижаты сверху фиксирующими роликами 15Верхний 13 и нижний 1k возвратные роликовые пути заполнены соответствующими половинками прессформ. . Все механизмы 19, 20, 23 и 2 передачи половинок прессформ находятся в положении обслуживания узла прессования и термообработки, т.е. на входе - в положении укладки прессформы и прессования, а на выходе - в положении приема прессформ для последующей передачи их на верхний и нижний возвратные пути. Толкатель 6 поезда сомкнутых прессформ по рабочему пути 10, а также толкатели 25 и 26 для перемещения половинок прессформ по возвратным путям 13 и 14 находятся в исходном положении . Устройство работает, в пульсирующем цикле. Включение цикла в автоматическом режиме производится вначале при нажатии кнопки Пуск, а в последующемот реле времени, после чего совеошается рабочий ход толкателя 6 поезда сомкнутых прессформ на один шаг (250 мм). При этом пропитанный связующим. ковер толщиной 12-15 мм с влажностью. 7 приблизительно 30% поступает (также на шаг 250 мм) со стоящего впереди сетчатого конвейера (не показано) на нижний клиноременный транспортер 5узла 1 предварительного продольного гофрирования и за счет веерообраз ного схождения клиноремней нижнего 5 и верхнего транспортеров предварительно гофрируется в продольном направлении. Так как привод узла 1 осуществляется от гидротолкателя 6, то при его последующих рабочих ходах ковер синхронно поступает в зону прессования на нижний ряд прессформ 12 рабочего пути 10. При каждом рабочем ходе толкателя 6поезд сомкнутых половинок 11 и 12 прессформ перемещается по рабочему пути 10 на шаг t-250 мм.. В конце хода толкателя 6 срабатывает бесконтактный конечный выключатель, который дает команду одновременно на возврат толкателя 6 в исходное положение и синхронный возврат всех механизмов 19, 20, 23 и 2 передачи на входе и выходе в позиции к возвратным путям 13 и k (перекладке отработанных прессформ на выходе). Возврат толкателя 6 конт ролируется аналогичным выключателем По окончании возврата всех механизмов 19, 20, 23 и передачи срабатывают спаренные выключатели 32 (на всех механизмах) которые дают команду на одновременное проталкивание поездов прессформ по верхнему и нижнему возвратным путям 13 и 14 с помощью механизмов 25 и 2б проталкивания. При этом осуществляется прием прессформ механизмами 19 и 20 с помощью роликов 29 и склиза 30. Срабатывающие в конце хода протал кивания прессформ спаренные выключатели 32 дают команду на возврат механизмов 25 и 2б проталкивания на возвратных путях в исходные положения, которые также контролируются ко нечными выключателями. Специально предусмотренные выключатели дают команду на ход всех механизмов передачи к позициям на рабо чем пути 10, при этом производится укладка прессформ внахлест и прессование гофрированного листа на входе через верхнюю укладываемую прессформу с усилием 0,5 кг/см . 0 Положения механизмов передачи прессформ в позициях на рабочем пути фиксируются соответствующими конечными выключателями, сблокированными в реле времени. Механизм 3 поперечной резки в виде гильотинного ножа для резки гофрированного листа на мерные длины по 1 м имеет привод от гидроцилиндра и срабатывает по команде счетчика ходов гидротолкателя (через k хода) Предложенное устройство обеспечивает изготовление теплоизоляции с организованной структурой из тонкого минераловолокнистого ковра. Формула изобретения 1.Устройство для изготовления гофрированных волокнистых изделий, содержащее последовательно установленные узел предварительного продольного гофрирования с приводом шагового перемещения, узел прессования и термообработки с разъемными в горизонтальной плоскости обогреваемыми прессформами и механизм поперечной резки, отличающееся тем,. что, с цепью повышения производительности и качества изделий, узел прессования и термообработки снабжен выполненными с консольно закрепленными опорными роликами и расположенными в разных уровнях рабочим и возвратными путями, смонтированными в начале и конце путей подъемно-опускными механизмами для передачи поло-винок прессформ на рабочий и возвратные пути и размещенными в начале путей шаговыми толкателями сомкнутого ряда прессформ и их половинок, причем толкатель прессформ, установленных ,на рабочем пути в шахматном порядке со сдвигом .верхнего ряда относительно нижнего на половину длины прессформы, выполнен со ступенчатым рабочим органом и кинематически соединен с приводом узла предварительного гофрирования, а прессующий рабочий орган совмещен с механизмом передачи верхних половинок прессформ с возвратного на рабочий путь. 2.Устройство по п.1, о т л и чающееся тем, что рабочий путь снабжен вторым рядом консольно установленных фиксирующих роликов, каждый из которых выполнен с эксцентриковым грузовым прижимом.

937 43010

нижние половинки прессформ выполнены с плоскими вертикальными торцами. .

Источники информации, принятые во внимание при экспертизе 51. Авторское свидетельство СССР

№ 220817, кл. С О В 43/02, 1967.

Авторы

Даты

1982-06-23—Публикация

1980-08-19—Подача