Изобретение относится к обработке металлов давлением, а именно к технологии производства толстых листов на двухклетевых реверсивных станах горячей прокатки.

Цель изобретения - повышение производительно сти.

Способ осуществляют следующим образом.

Исходную заготовку транспортируют к черновой клети, в которой согласно существующей технологии осуществляют протяжку и разбивку ширины. После разбивки ширины раскат кантуют на 90° тпк, что продольная ось сляба и продольная ось стана coi падают, причем, если раскат находится перед клетью, продольную прокатку осуществляют за один проход с максимально допустимым обжатием. Толщина передачи раската к чистовой клети должна ограничиваться указанным соотношением

h nep (2,1-2,8)Н0п„ . В случае, если раскат находится за черновой клетью (после разбивки ширины) толщину передачи раската получают за два прохода. Затем раскат транспортируют к чисто- вой клети и прокатывают в ней до получения необходимой толщины листа.

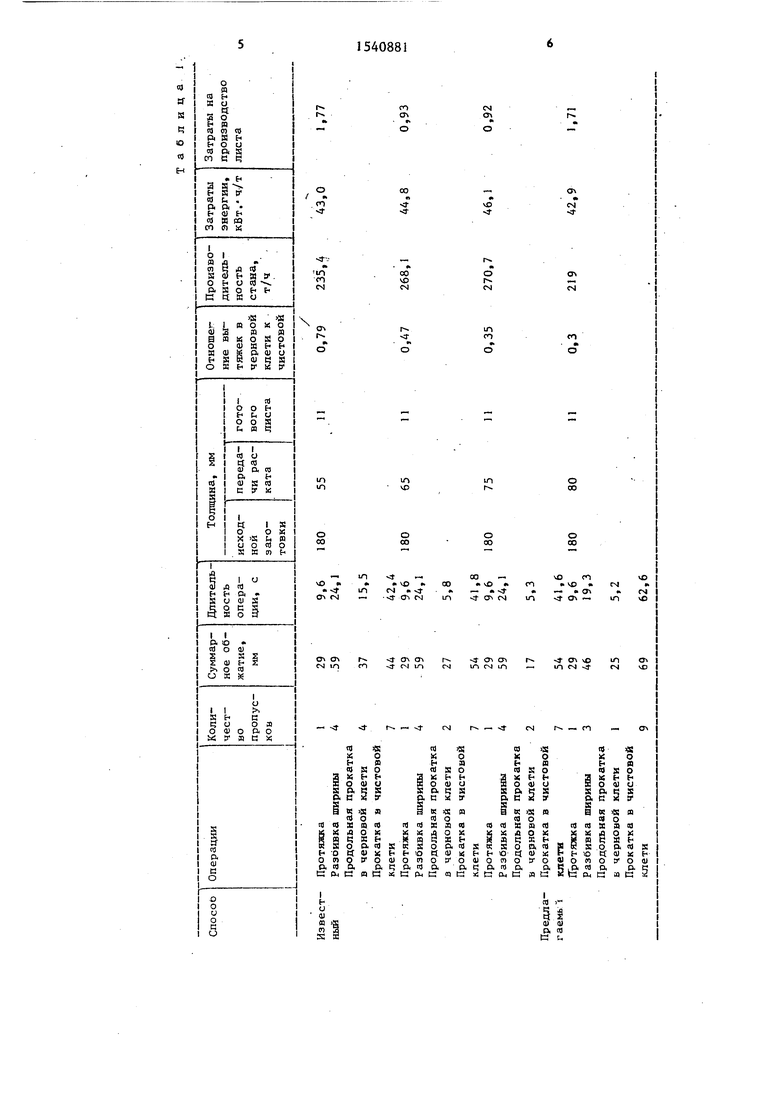

Пример. Сравнительную прокатку согласно известному и предлагаемому способам проводят на стане 3600. После нагрева в пятизонной методической печи сляб по транспортному рольсл

4ь

О 00 00

гангу передают к черновой клети Кварто.

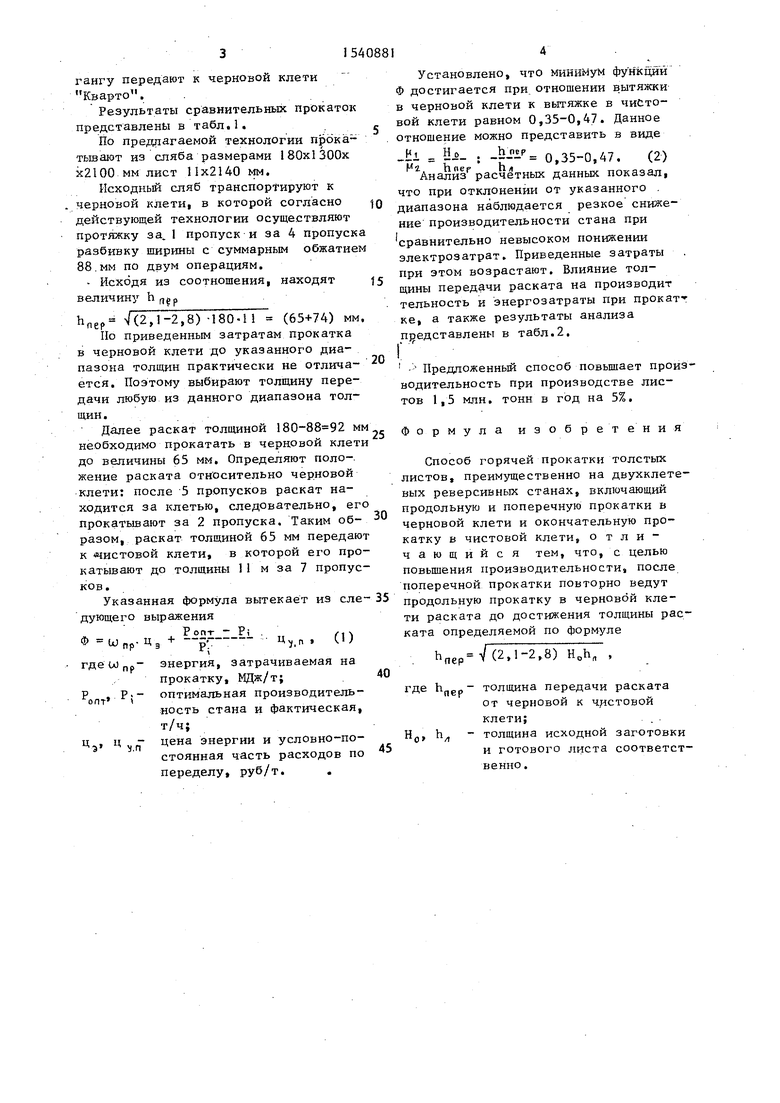

Результаты сравнительных прокаток представлены в табл,1.с

По предлагаемой технологии прока- тьшают из сляба размерами 180х1300х х2100 мм лист 11x2140 мм.

Исходньй сляб транспортируют к черновой клетИ| в которой согласно JQ действующей технологии осуществляют протяжку за. 1 пропуск и за 4 пропуска разбивку ширины с суммарным обжатием 88 мм по двум операциям.

- Исходя из соотношения, находят $ величину h пер

hnep (2,1-2,8) -180-11 (65+74) мм.

По приведенным затратам прокатка в черновой клети до указанного диа,- 20

,- 20

пазона толщин практически не отлича ется. Поэтому выбирают толщину передачи любую из данного диапазона толщин.

Далее раскат толщиной 180-88 92 мм необходимо прокатать в черновой клети до величины 65 мм. Определяют положение раската относительно черновой клети: после 5 пропусков раскат находится за клетью, следовательно, его прокатывают за 2 пропуска. Таким об- 30 разом, раскат толщиной 65 мм передают к «чистовой клети, в которой его прокатывают до толщины 11 м за 7 пропусков.

Указанная формула вытекает из еле- 35 дующего выражения

. Р опт - Pi ,,, Ф wnp- цэ + р.; д.п (О

гдеыпр- энергия, затрачиваемая на

прокатку, МДж/т;40

РОПТ Р$ оптимальная производительность стана и фактическая, т/ч;

ц , ц - цена энергии и условно-постоянная часть расходов по 5 переделу руб/т. .

25

с

JQ

$

20

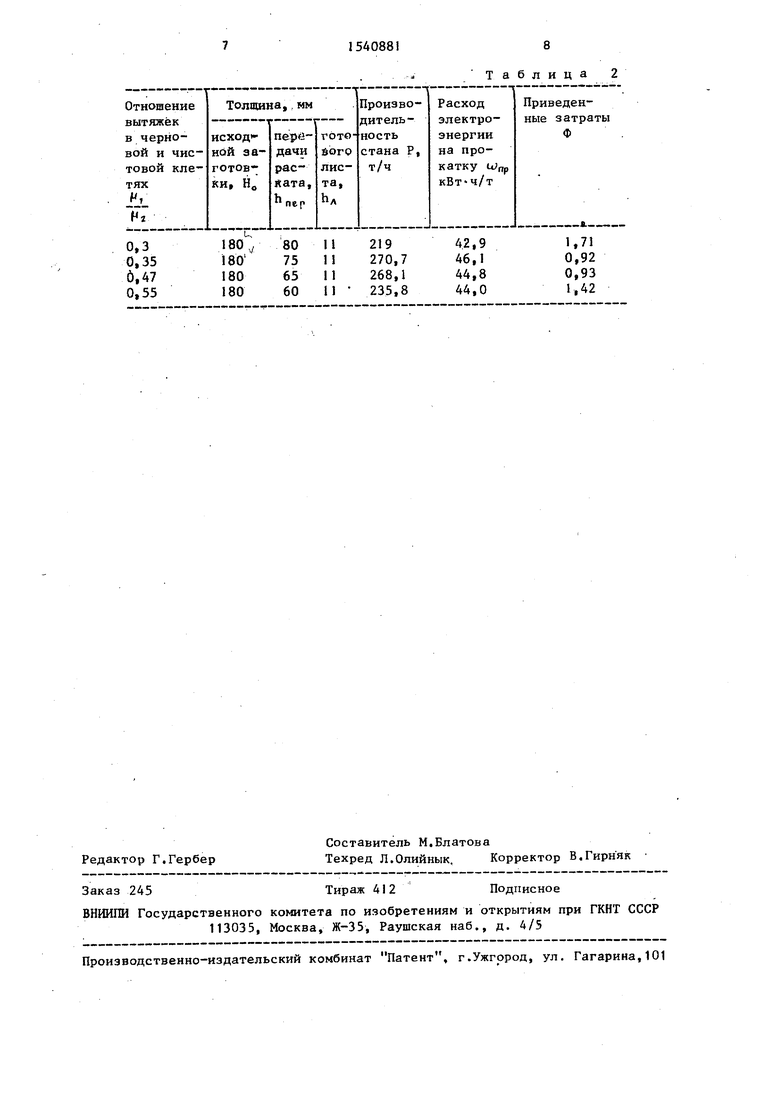

Установлено, что минимум функций Ф достигается при отношении вытяжки в черновой клети к вытяжке в чистовой клети равном 0,35-0,47. Данное отношение можно представить в виде

1 S . л чч-n Д7 ()

-TV u u U,JD-U,4/, (.Ј)

г2, Паег Пл

Анализ расчетных данных показал, что при отклонении от указанного диапазона наблюдается резкое снижение производительности стана при сравнительно невысоком понижении электрозатрат. Приведенные затраты при этом возрастают. Влияние толщины передачи раската на производит тельность и энергозатраты при прокат ке, а также результаты анализа представлены в табл.2.

1 Предложенный способ повышает производительность при производстве листов 1,5 млн. тонн в год на 5%.

30

25 Формула изобретения

Способ горячей прокатки толстых листов, преимущественно на двухклете- вых реверсивных станах, включающий продольную и поперечную прокатки в черновой клети и окончательную прокатку в чистовой клети, отличающийся тем, что, с целью повышения производительности, после поперечной прокатки повторно ведут продольную прокатку в черновой клети раската до достижения толщины раската определяемой по формуле

(2,l-2,8) Н0п„ ,

hnep- толщина передачи раската от черновой к чистовой клети;

пл - толщина исходной заготовки и готового листа соответственно.

Затраты на

производство

листа

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТОПРОКАТНЫЙ СТАН С УДЛИНЕННЫМИ РАБОЧИМИ ВАЛКАМИ | 2011 |

|

RU2499637C2 |

| Способ прокатки листов | 1985 |

|

SU1297957A1 |

| Способ прокатки толстых листов | 1982 |

|

SU1091950A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Способ прокатки | 1984 |

|

SU1328012A1 |

| Способ прокатки толстых листов | 1986 |

|

SU1342542A1 |

| Способ прокатки листов преимущественно из слитков ЭШП | 1991 |

|

SU1779417A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

| Способ горячей прокатки листов | 1986 |

|

SU1359022A1 |

| Способ горячей прокатки полос | 1984 |

|

SU1176981A1 |

Изобретение относится к обработке металла давлением, преимущественно к горячей прокатке слябов в черновой группе клетей широкополосных станов. Целью изобретения является экономия металла за счет уменьшения боковой обрези. Способ прокатки заключается в изменении ширины раската в каждой универсальной клети пропорционально допустимому изменению ширины в данной клети, обжимая боковые грани вертикальными валками и обеспечивая при этом заданную ширину подката в чистовую группу клетей. 2 табл.

ст- Протяжка

Раэоивка ширины

Продольная прокатка в черновой клети Прокатка а чистовой клети Протяжка Разбивка ширины Продольная прокатка в черновой клети Прокатка в чистовой клети Протяжка Разбивка ширины Продольная прокатка в черновой клети

ла- Прокатка в чистовой

ь i клети

Протяжка Разбивка ширины Продольная прокатка ь черновой клети Прокатка в чистовой клети

29 59

37

9,6 24,1

15,5

180

180

55

65

11

11

0,79

0,47

235,4

268,1

43,0

44,8

1,77

0,93

1л

.р

О

оо

ОЭ

75

0,35

270,7

46,:

0,92

80

11

0,3

219

42,9

1,71

180 180 180 180

80 75 65 60

11 11 11 И

Редактор Г.Гербер

Составитель М.Блатова

Техред Л.Олийнык. Корректор В.Гирняк

Заказ 245

Тираж 412

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Таблица

42,9 46,1 44,8 44,0

1,71 0,92 0,93 1,42

Подписное

| Бровман М.Я | |||

| и др | |||

| Усовершенствование технологии прокатки толстых листов.- М.: Металлургия, 1969, с.193-199 | |||

| СПОСОБ И АППАРАТ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 1924 |

|

SU3600A1 |

| - Жданов, 1973. | |||

Авторы

Даты

1990-02-07—Публикация

1988-01-05—Подача