1

Изобретение относится к деревообрабатывающей промышленности, а именно к устройствам для изготовления реечных щитов пола, собираемых на вклееных щпонках.

Известна полуавтоматическая линия для сборки реечных щитов, включающая станину с направляющими и прижимами, магазин для реек с гидротолкателем, механизм набора ковра, транспортер с приводом, пильные и фрезерные головки, устройство для нанесения клея в пазы, механизмы запрессовки шпонок и сжима ковра и систему гидроэлектрического управления 1.

Известна также полуавтоматическая линия сборки реечных щитов, включающая станину с направляющими и прижимами, магазин для реек, механизм набора ковра, транспортер с приводом, фрезерные головки, устройство для нанесения клея в пазы, механизм запрессовки шпонок в виде двух линеек, закрепленных на щтоках пневмоцилиндров, механизм сжима ковра и систему управления 2.

Недостатком известных линий является низкая производительность.

Цель изобретения - повышение производительности.

Указанная цель достигается тем, что линия снабжена устройством для загрузки магазина в виде смонтированных на нем направляющей, поджимного ролика и планки, механизм набора ковра выполнен в виде транспортера с упорами, механизм запрессовки щпонок снабжен стопорящим устройством в виде рычагов, причем линейки механиизма снабжены уг;орами, входящими в зацепление со стопорящим устройством, а механизм сжима ковра выполнен в виде цепного транспортера с упорами и подпружиненных упоров.

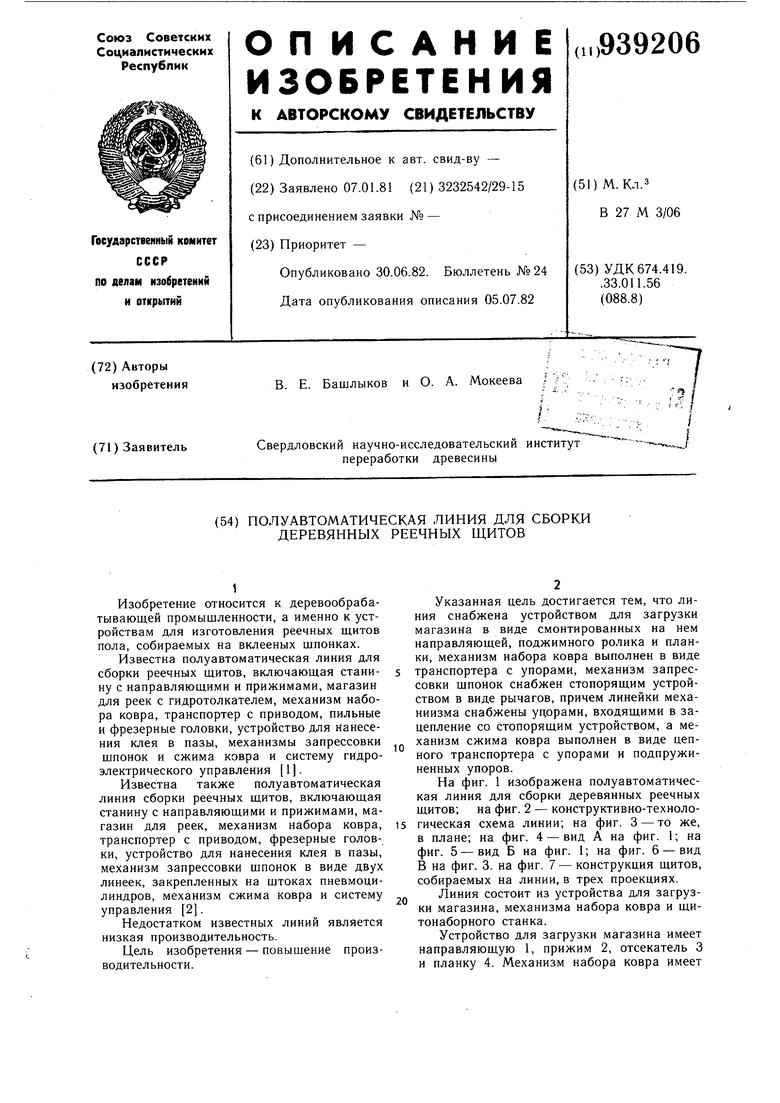

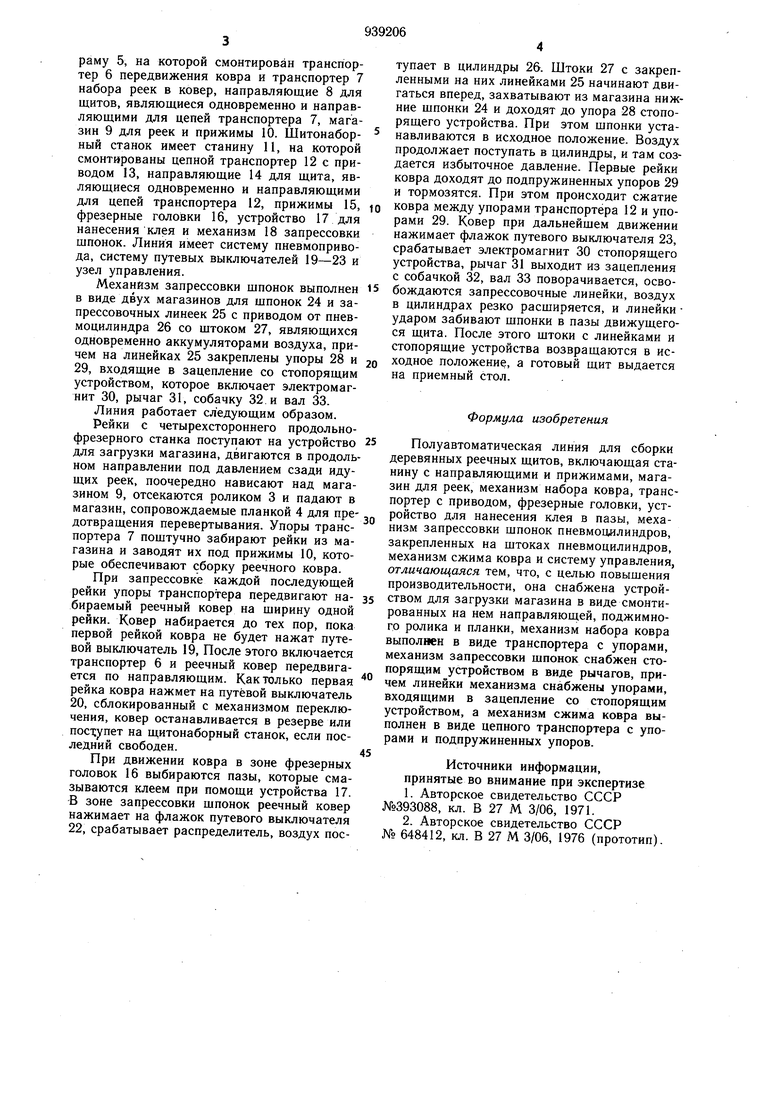

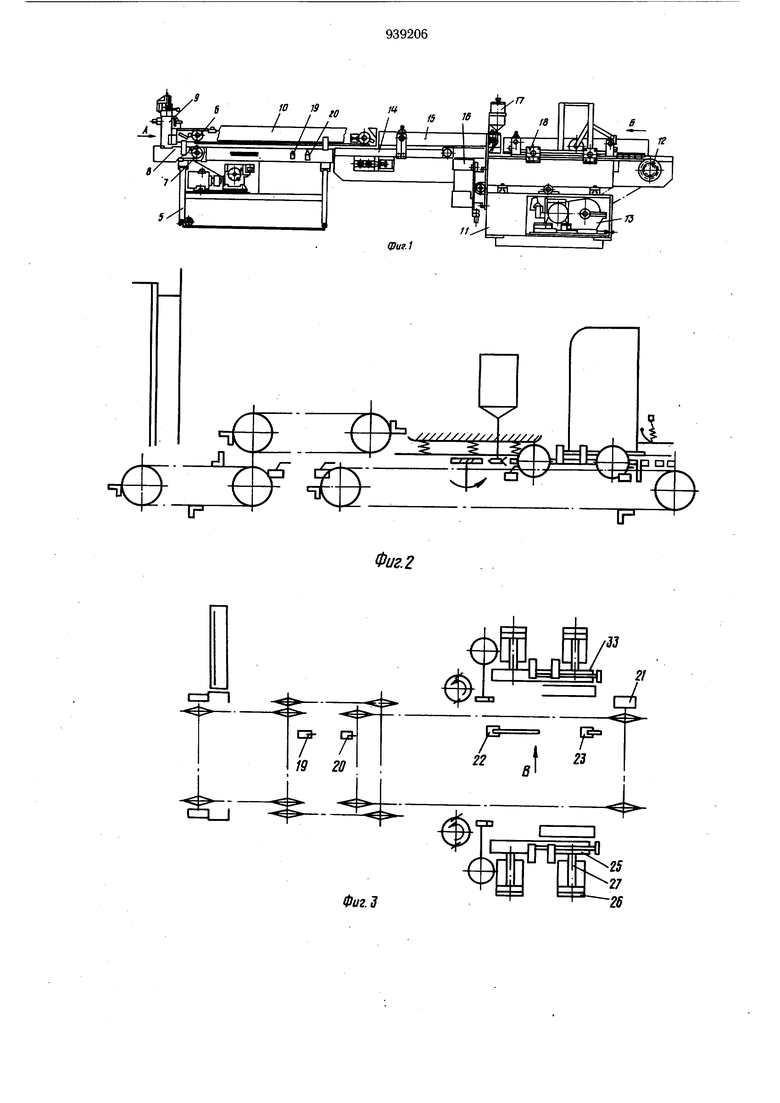

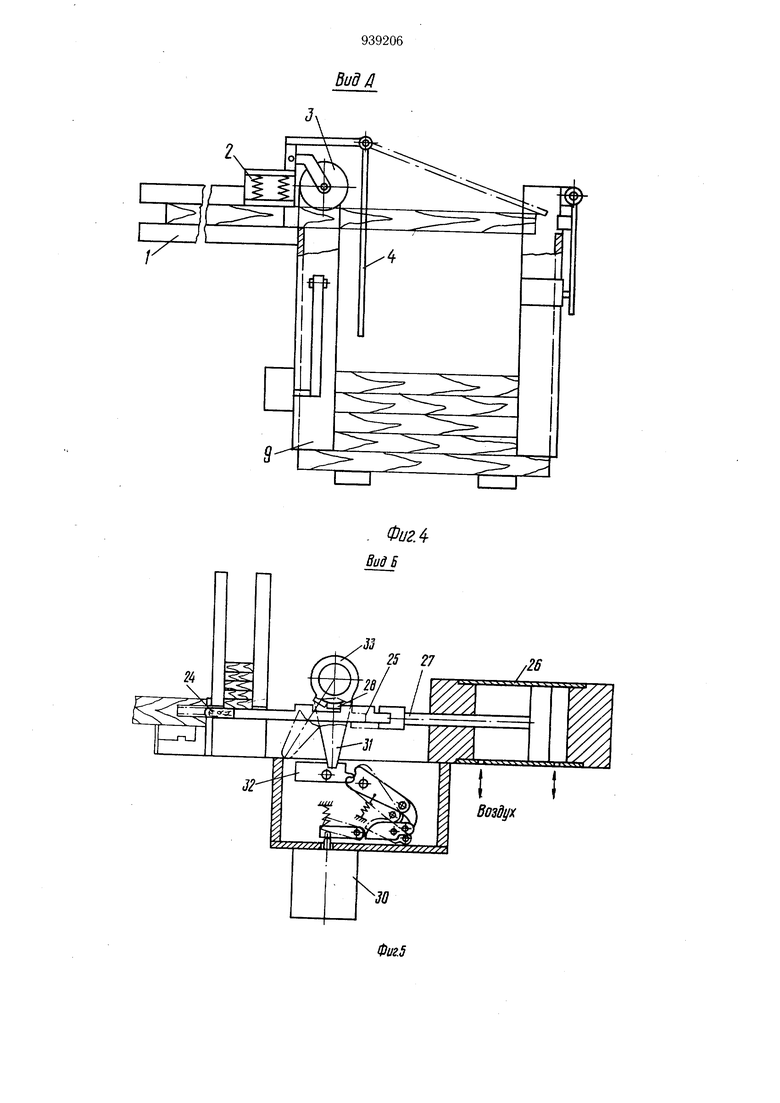

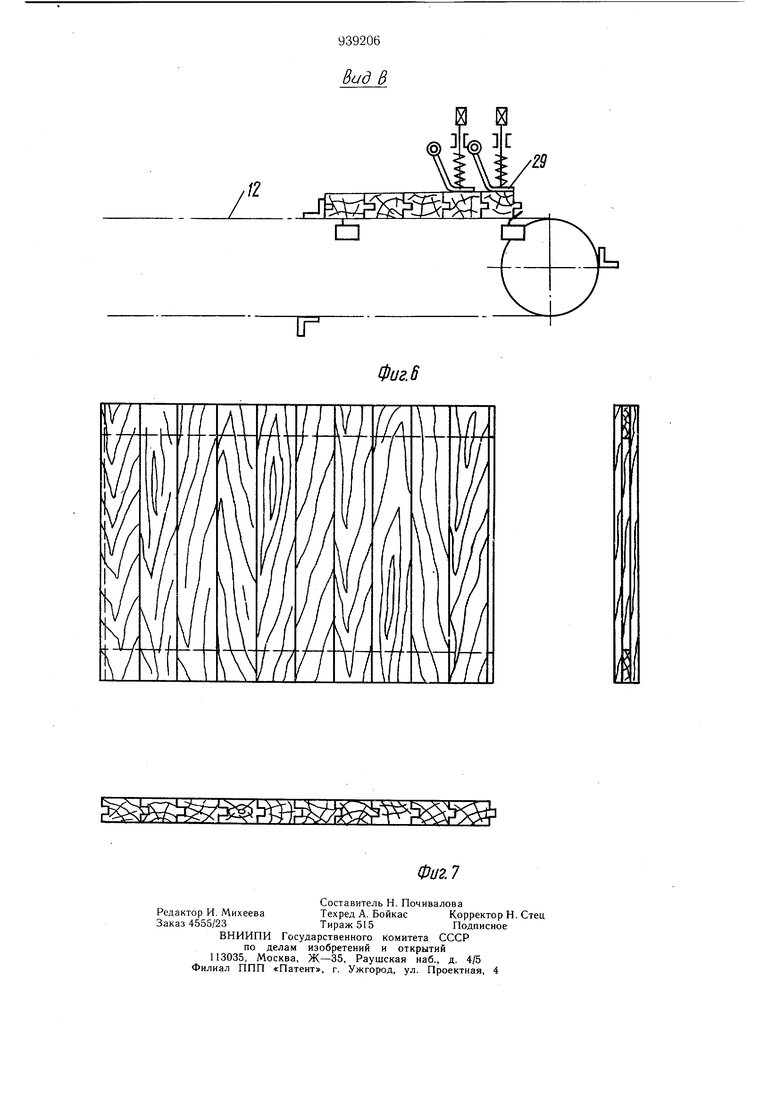

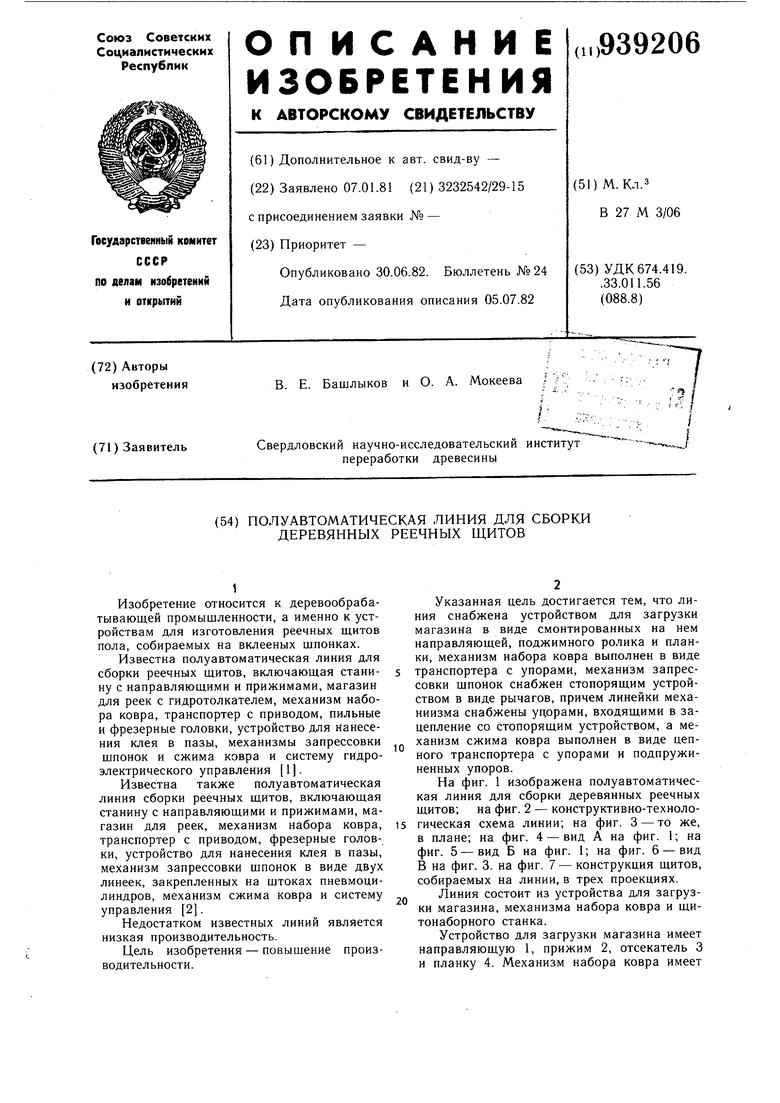

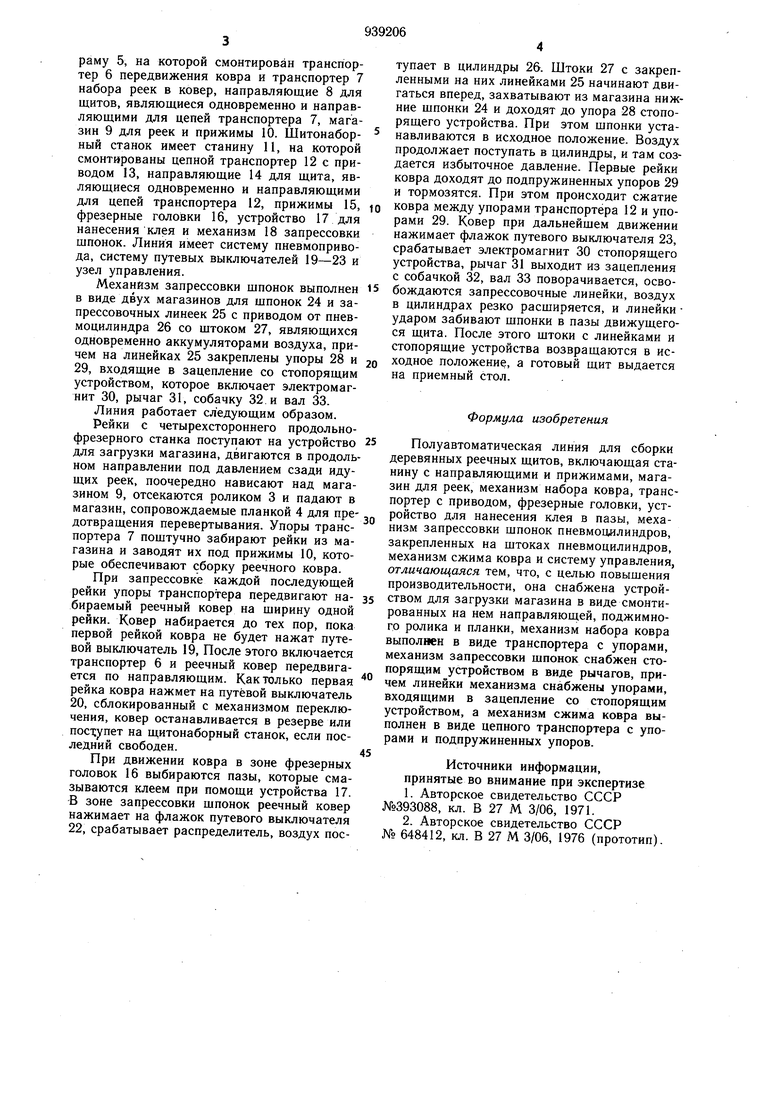

На фиг. 1 изображена полуавтоматическая линия для сборки деревянных реечных щитов; на фиг. 2 - конструктивно-технологическая схема линии; на фиг. 3 - то же, в плане; на фиг. 4 - вид А на фиг. 1; на фиг. 5 - вид Б на фиг. 1; на фиг. 6 - вид В на фиг. 3. на фиг. 7 - конструкция щитов, собираемых на линии, в трех проекциях.

Линия состоит из устройства для загруз20ки магазина, механизма набора ковра и щитонаборного станка.

Устройство для загрузки магазина имеет направляющую 1, прижим 2, отсекатель 3 и планку 4. Механизм набора ковра имеет

раму 5, на которой смонтирован транспортер 6 передвижения ковра и транспортер 7 набора реек в ковер, направляющие 8 для щитов, являющиеся одновременно и направляющими для цепей транспортера 7, магазин 9 для реек и прижимы 10. Шитонаборный станок имеет станину 11, на которой смонтированы цепной транспортер 12 с приводом 13, направляющие 14 для щита, являющиеся одновременно и направляющими для цепей транспортера 12, прижимы 15, фрезерные голо1вки 16, устройство 17 для нанесения клея и механизм 18 запрессовки шпонок. Линия имеет систему пневмопривода, систему путевых выключателей 19-23 и узел управления.

Механизм запрессовки щпонок выполнен в виде двух магазинов для щпоиок 24 и запрессовочных линеек 25 с приводом от пневмоцилиндра 26 со щтоком 27, являющихся одновременно аккумуляторами воздуха, причем на линейках 25 закреплены упоры 28 и 29, входящие в зацепление со стопорящим устройством, которое включает электромагнит 30, рычаг 31, собачку 32 и вал 33.

Линия работает следующим образом.

Рейки с четырехстороннего продольнофрезерного станка поступают на устройство для загрузки магазина, двигаются в продольном направлении под давлением сзади идущих реек, поочередно нависают над магазином 9, отсекаются роликом 3 и падают в магазин, сопровождаемые планкой 4 для предотвращения перевертывания. Упоры транспортера 7 пощтучно забирают рейки из магазина и заводят их под прижимы 10, которые обеспечивают сборку реечного ковра.

При запрессовке каждой последующей рейки упоры транспортера передвигают набираемый реечный ковер на щирину одной рейки. Ковер набирается до тех пор, пока первой рейкой ковра не будет нажат путевой выключатель 19, После этого включается транспортер 6 и реечиый ковер передвигается по направляющим. Как только первая рейка ковра нажмет на путёвой выключатель 20, сблокированный с механизмом переключения, ковер останавливается в резерве или пос1;упет на щитонаборный станок, если последний свободен.

При движении ковра в зоне фрезерных головок 16 выбираются пазы, которые смазываются клеем при помощи устройства 17. В зоне запрессовки щпонок реечный ковер нажимает на флажок путевого выключателя 22, срабатывает распределитель, воздух поступает в цилиндры 26. Штоки 27 с закрепленными на них линейками 25 начинают двигаться вперед, захватывают из магазина нижние шпонки 24 и доходят до упора 28 стопорящего устройства. При этом шпонки устанавливаются в исходное положение. Воздух продолжает поступать в цилиндры, и там создается избыточное давление. Первые рейки ковра доходят до подпружиненных упоров 29 и тормозятся. При этом происходит сжатие ковра между упорами транспортера 12 и упорами 29. Ковер при дальнейшем движении нажимает флажок путевого выключателя 23, срабатывает электромагнит 30 стопорящего устройства, рычаг 31 выходит из зацепления с собачкой 32, вал 33 поворачивается, освобождаются запрессовочные линейки, воздух в цилиндрах резко расширяется, и линейки ударом забивают щпонки в пазы движущегося щита. После этого штоки с линейками и стопорящие устройства возвращаются в исходное положение, а готовый щит выдается на приемный стол.

Формула изобретения

Полуавтоматическая линия для сборки деревянных реечных щитов, включающая станину с направляющими и прижимами, магазин для реек, механизм набора ковра, транспортер с приводом, фрезерные головки, устройство для нанесения клея в пазы, механизм запрессовки шпонок пневмоцилиндров, закрепленных на штоках пневмоцилиндров, механизм сжима ковра и систему управления, отличающаяся тем, что, с целью повышения производительности, она снабжена устройством для загрузки магазина в виде смонтированных на нем направляющей, поджимного ролика и планки, механизм набора ковра выполнен в виде транспортера с упорами, механизм запрессовки шпонок снабжен стопорящим устройством в виде рычагов, причем линейки механизма снабжены упорами, входящими в зацепление со стопорящим устройством, а механизм сжима ковра выполнен в виде цепного транспортера с упорами и подпружиненных упоров.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР №393088, кл. В 27 М 3/06, 1971.

2.Авторское свидетельство СССР

№ 648412, кл. В 27 М 3/06, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтоматическая линия для сборки реечных щитов | 1976 |

|

SU648412A1 |

| ПОЛУАВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ УПРОЧНЕНИЯ КРОМОКщитовых ДЕТАЛЕЙ | 1973 |

|

SU379386A1 |

| УСТАНОВКА ДЛЯ СВОРКИ ЩИТОВ ПОЛОВОГО НАСТИЛА | 1973 |

|

SU368034A1 |

| Устройство для укладки комплекта реечного основания паркетной доски | 1960 |

|

SU139421A1 |

| Устройство для изготовления заполнителя полых щитов | 1981 |

|

SU971657A1 |

| Линия для пропитки кромок щитовых элементов из древесностружных плит | 1981 |

|

SU1030165A1 |

| Установка для изготовления деревянных щитов | 1979 |

|

SU887168A1 |

| УСТАНОВКА ДЛЯ СБОРКИ ЩИТОВ ПОЛОВОГО НАСТИЛА | 1971 |

|

SU321359A1 |

| Станок для обработки деревянных деталей | 1982 |

|

SU1030161A1 |

| Линия для сборки реечных щитов | 1981 |

|

SU967831A1 |

Вид 3

-/2

Фиг.6

Авторы

Даты

1982-06-30—Публикация

1981-01-07—Подача