1

Изобретение относится к производству строительных материалов, а именно к производству древесноволокнистых плит.

Известен способ изготовления древесноволокнистых плит, включающий размол щепы на волокно, отлив волокнистой массы, частичное обезвоживание ковра с последующим плос КИМ прессованием при 190-21 (f С и удельном давлении 5,0-5,5 МПа р.

Данным способом получают плиты с поверхностью, на которой контрастно проявляются крупные древесные волокна и частицы коры.

Наиболее близким к предлагаемому по технической сущности является способ изготовления древесноволокнистых .плит путем нанесения на мокрый древесноволокнистый ковер отделочного состава на основе водного раствора лигносульфоната - концентрата сульфитпно-спиртовой барды с последующим

прессованием при 180-195°С и удельном давлении 5,0-5,5, МПа 2.

Недостатками известного способа являются потеря лигносульфоната со сточными водами в процессе горячего прессования древесноволокнистого ковра, пенообразование при приготовлении и нанесении состава,обусловленное щелочным характером барды, серо-коричневый цвет лицевой поверхности плит, образование пятен на сетчатой стороне плит вследствие неравномерной адсорбции лигносульфоната на волокнах ковра.

Цель изобретения - повышение укрывистости покрытия и прочности на изгиб.

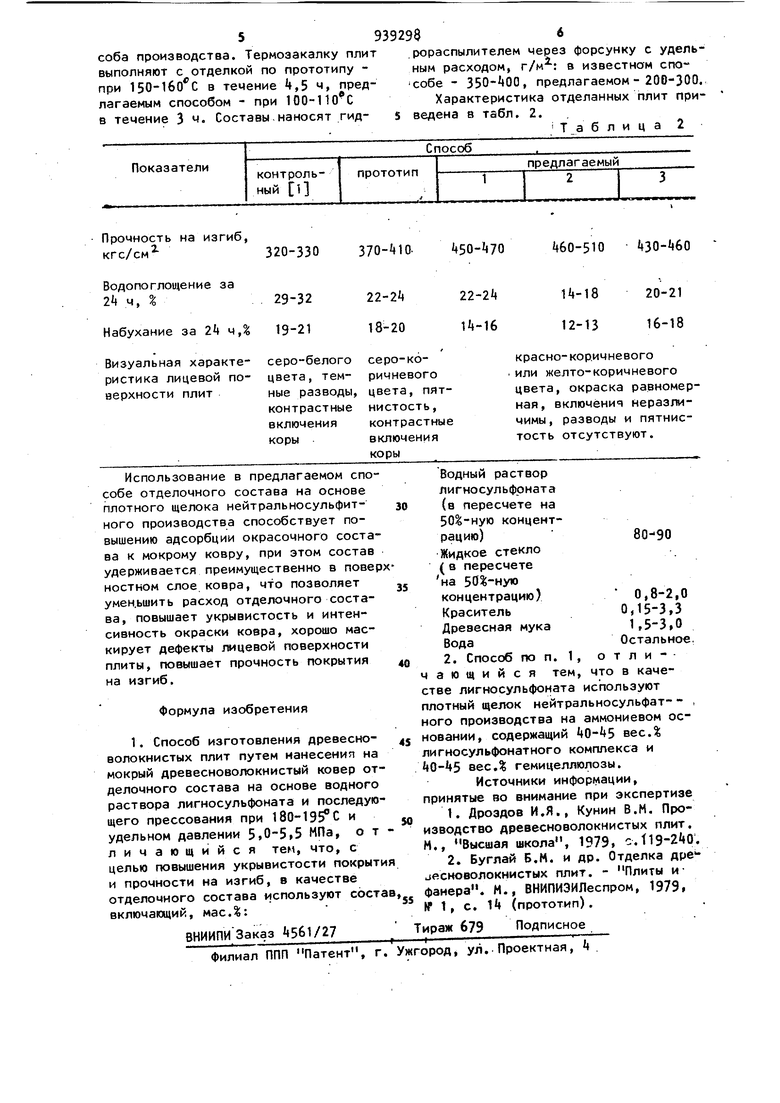

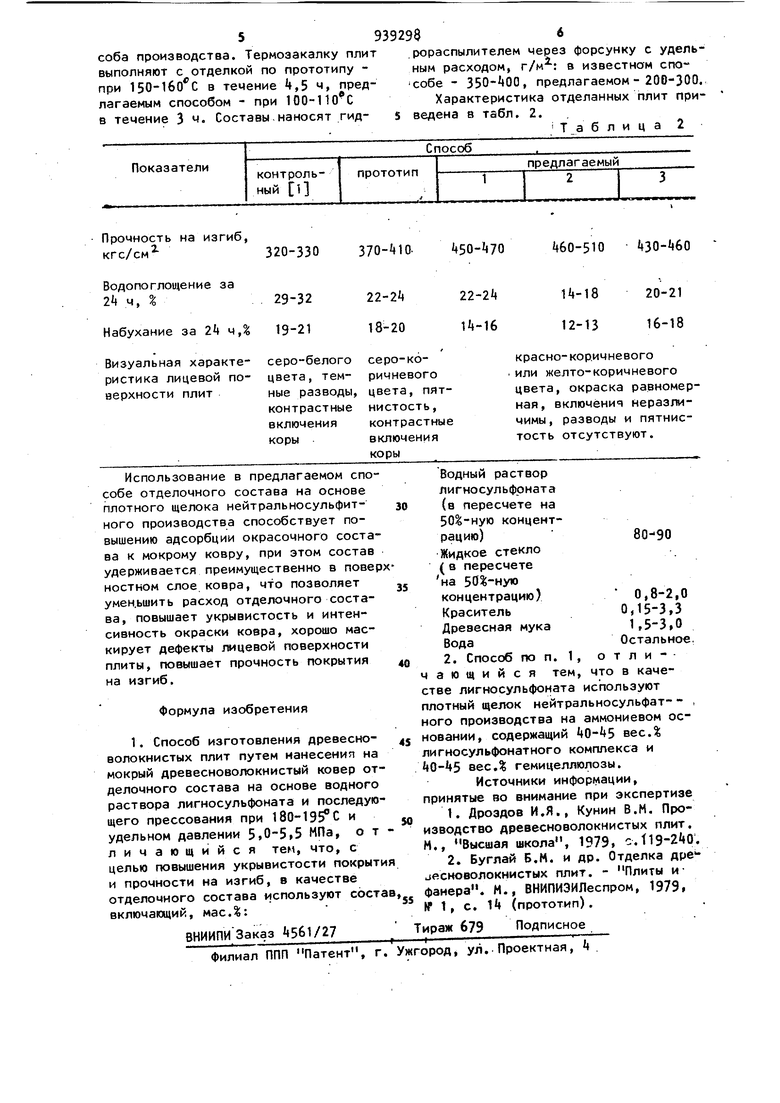

Поставленная цель достигается тем, что в способе изготовления древесноволокнистых плит путем нанесения на мокрый древесноволокнистый ковер отделочного состава на основе водного раствора лигносульфоната и последующего прессования при 180ISS C W удельном давлении 5,05s5 МПа, в качестве отделочного состава используют состав, включающий, мас.: Водный раствор лигиосульфоната (в пересче те на 50%-ную концентрацию)80-90 Жидкое стекло (в пе ресчете на 50%-ную концентрацию) 0,8-2,0 Краситель 0,15-3,3 Древесная мука 1,5-3,0 .S°A9 Остальное В качестве лигносульфоната испол зуют плотный щелок нейтральносульфи ного производства на аммониевом осиовании, содержащий вес.% лигносульфонатного комплекса и вес.% гемицеллюлозы. В качестве красителя используют минеральные пигменты из группы желе зоокисных пигментов, протравы Тона сил, смеси их. I Способ осуществляется следующим образом Твердые древесноволокнистые плит мокрого способа получают по традици 84 онной технологии, включающей размбл на дефибраторе, получение волокна с помолом 19 - дефибраторсекунд в рафинаторе подачу волокна в массбассейн, где получают массу с концентрацией волокна 1-1,5 масД, проклейку массы гидрофобными добавками, введения упрочняющих добавок (альбумина, смолы и др), отлив массы в виде ковра, его частичное обезвоживание и горячее прессование. Отделочный состав готовят следующим образом. В смеситель с лопастной мешалкой (60-80 об/мин) заливают щелок, жидкое стекло, засыпают краситель, древесную муку, вводят воду и переме- шивают в течение 2-3 ч при 18-23 С, после чего готовый состав насосом подают через расходный бак на форсунку, которая распыляет состав на древесноволокнистый ковер (на участке после поперечной резки ковра). Удельный расход состава - 200-300 г/м. В табл.1 представлены примеры отделочных составов, используемых в предлагаемом способе. 1t а б-Л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-ВОЛОКНИСТЫХ ИЗДЕЛИЙ, В ТОМ ЧИСЛЕ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 2001 |

|

RU2213000C2 |

| Способ изготовления древесно-волокнистых плит | 1986 |

|

SU1361223A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОЙ ПЛИТЫ | 2016 |

|

RU2622706C1 |

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1406286A1 |

| Способ изготовления древесноволокнистых плит с облагороженной поверхностью | 1987 |

|

SU1527354A1 |

| Способ производства древесно-волокнистых плит с облагороженной поверхностью | 1991 |

|

SU1831541A3 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОВОЛОКНИСТОЙ ПЛИТЫ И ДРЕВЕСНОВОЛОКНИСТАЯ ПЛИТА | 2020 |

|

RU2811899C2 |

| Отливная машина для изготовления древесноволокнистых плит | 1988 |

|

SU1719516A1 |

| Способ изготовления древесно-волокнистых плит мокрым способом | 1986 |

|

SU1381224A1 |

| Состав для склеивания | 1976 |

|

SU648435A1 |

Плотный щелок нейтральносульфитного производства на аммоневом основании (в пересчете на концентрацию)

Жидкое стекло (в пересчете на

концентрацию (модуль

2,6)

Краситель - железный сурик

или редоксайд, или охра

и/или протрава Тонаксил

Древесная мука (размер .140 и 250 мкм)

Вода

Составы по примерам 1-3 имеют рН 5 6-5|В содержание нелетучих в них ii3, масД.

Используют древесновс5локнистые ковры со следующей характеристикой: породный состав хвои и лиственных (пород соответственно 50-65 и ,

83,0

1,0

2,7

содержание коры 8-12, содержание гнили 0,9-1,1%, помол массы 18-20 ДС, влажность ковра 70.-71%, толщина ковра 18-19 мм, рН ковра 4,1-Ц,3. Горячее прессование осуществляют по режиму, принятому на предприятиях, изготавливающих твердые ДВП мокрого способа производства. Термоэакалку плит выполняют с отделкой по прототипу при 150-160 С в течение 4,5 ч, предлагаемым способом - при 10О-11 в течение 3 ч. Составы наносят гид320-330 .

29-32 22-2i

19-21 18-20

.рораспылителем через форсунку с удельным расходом, в известном способе - 350- 00, предлагаемом-200-300., Характеристика отделанных плит приS ведена в табл. 2.

Таблица 2

i 60-510 it30- 60

U-18

20-21 16-18 12-13

Авторы

Даты

1982-06-30—Публикация

1980-03-21—Подача