Изобретение относится к способам зготовления древесно-волокнистых ЛИТ мокрого формования и предназна- ено для использования на предприяиях целлюлозно-бумажной и деревообрабатывающей промьшшенности.

Целью изобретения является снижение загрязнений сточных вод и воздушного бассейна.

Сущность изобретения заключается в том, что при способе изготовления ревесно-волокнистых плит, вклю чаю- щем мокрое формование волокнистого ковра из древесного волокна со степенью помола 18-20 ДС, парафиновой или церезиновой эмульсии и фенолфор- мальдегидной смолы, приготовление композиции покровного слоя путем добавления к древесному материалу лиг- носульфонатов технических и жидкого стекла, нанесение покровного слоя из приготовленной композиции на волокнистый ковер, прессование и сушку, перед добавлением к древесному материалу лигносульфонаты и жидкое стекло смешивают и полученную смесь выдерживают при 40-60°С в течение 20- 40 мин, при этом в композицию покровного слоя дополнительно вводят церезиновую или парафиновую эмульсию в количестве 0,9-1,1% от массы абсолютно сухого волокна и в качестве древесного материала.используют древесное волокно со степенью помола 50-100 ДС, а нанесение покровного слоя осуществляют наливом при влажности волокнистого ковра 90-95%,

Использование модифицированных жидким стеклом лигносульфонатов обеспечивает повьш1ение качества плит, позволяет значительно снизить расход фенолформальдегидной .смолы.

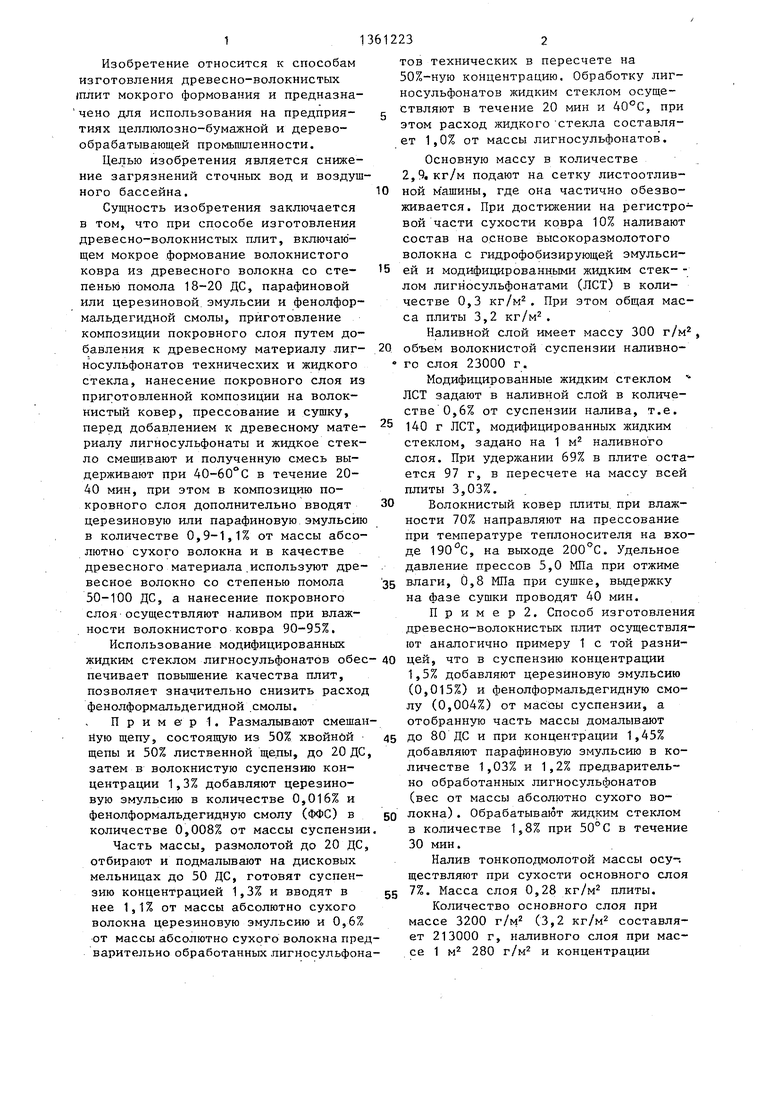

Пример 1, Размалывают смешанную щепу, состоящую из 50% хвойнйй щепы и 50% лиственной ще.пы, до 20 ДС, затем в волокнистую суспензию концентрации 1,3% добавляют церезиновую эмульсию в количестве 0,016% и фенолформальдегидную смолу (ФФС) в количестве 0,008% от массы суспензии.

Часть массы, размолотой до 20 ДС, отбирают и подмалывают на дисковых мельницах до 50 ДС, готовят суспензию концентрацией 1,3% и вводят в нее 1,1% от массы абсолютно сухого волокна церезиновую эмульсию и 0,6% от Массы абсолютно сухого волокна предварительно обработанных лигносульфонатов технических в пересчете на 50%-ную концентрацию. Обработку лигносульфонатов жидким стеклом осуществляют в течение 20 мин и 40°С, при этом расход жидкого стекла составляет 1,0% от массы лигносульфонатов.

Основную массу в количестве 2,9. кг/м подают на сетку листоотлив- ной м ашины, где она частично обезвоживается. При достижении на регистровой части сухости ковра 10% наливают состав на основе высокоразмолотого волокна с гидрофобизирующей эмульси- 5 ей и модифицированными жидким стек- - лом лигносульфонатами (ЛСТ) в количестве 0,3 кг/м, При этом общая масса плиты 3,2 кг/м,

Наливной слой имеет массу 300 г/м, 0 объем волокнистой суспензии наливно- го слоя 23000 г.

Модифицированные жидким стеклом ЛСТ задают в наливной слой в количестве 0,6% от суспензии налива, т,е, 140 г ЛСТ, модифицированных жидким стеклом, задано на 1 м наливного слоя. При удержании 69% в плите остается 97 г, в пересчете на массу всей плиты 3,03%,

0 Волокнистый ковер плиты, при влажности 70% направляют на прессование при температуре теплоносителя на входе 190°С, на выходе 200°С, Удельное давление прессов 5,0 МПа при отжиме 5 влаги, 0,8 МПа при сушке, выдержку на фазе сушки проводят 40 мин,

П р и м е р 2, Способ изготовления древесно-волокнистых плит осуществляют аналогично примеру 1 с той разни- 0 цей, что в суспензию концентрации 1,5% добавляют церезиновую эмульсию (0,015%) и фенолформальдегидную смолу (0,004%) от массы суспензии, а отобранную часть массы домалывают 5 до 80 ДС и при концентрации 1,45% добавляют парафиновую эмульсию в количестве 1,03% и 1,2% предварительно обработанных лигносульфонатов (вес от массы абсолютно сухого во- 50 локна), Обрабатывают жидким стеклом в количестве 1,8% при 50°С в течение 30 мин,

Налив тонкоподмолотой массы осу-. ществляют при сухости основного слоя 55 7%, Масса слоя 0,28 кг/м плиты. Количество основного слоя при массе 3200 г/м (3,2 кг/м составляет 213000 г, наливного слоя при массе 1 м 280 г/м и концентрации

31361223

1,5% - 18700 г. Лигносульфонаты, модифицированные жидким стеклом с расходом последнего 1,2% от суспензии наливного слоя, т.е. задаваемое количество лет, 224 г. При удержании 72% в плите остается 162 г ЛСТ, что составляет от массы всей плиты 5,05%.

П р и м е р 3. Способ изготовления древесно-волокнистых плит осуществля- ю табл. 1 и 2.

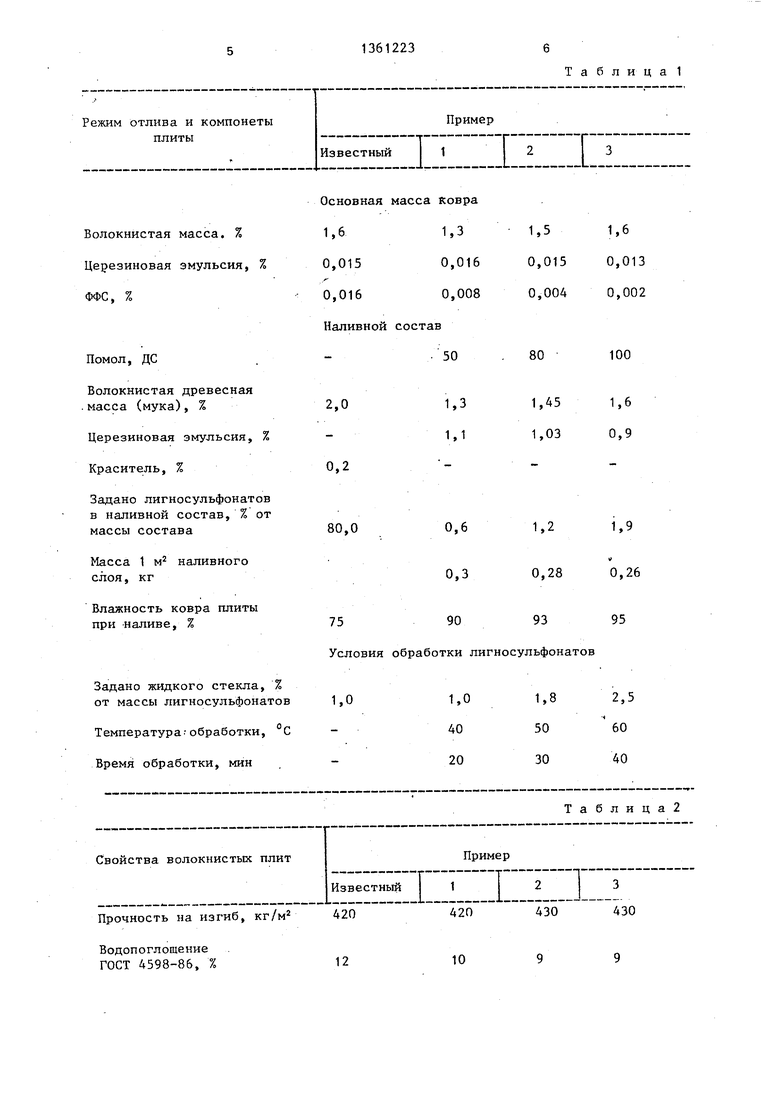

ют аналогично примеру 1 с той разни- Как видно из табл. 1 и 2, лредла- цей, что основной слой готовят в ви- гаемый способ позволяет получить вы- де суспензии концентрации 1,6%, куда сококачественные плиты при значитель- добавляют 0,013% церезиновой эмульсии ном дркращении расхода фенолформаль- и 0,002% ФФС.15 дегидной смолы, что способствует

снижению загрязнений сточных вод и

Прессование и сушку древесного ковра ведут при , удельном давлении 5 МПа (при прессовании) и g 0,8 Ша (при сушке).

Условия обработки лигносульфона- тов, состав древесно-волокнистых плит и их качественные характеристики по примерам 1-4 представлены в

Наливной слой готовят с помолом 180 ДС и концентрацией 1,6%, затем добавляют церезиновую змульсию в количестве 0,9% и предварительно обработанные Лигносульфонаты в количестве 2о 1,9% от массы абсолютно сухого волокна. Обработку осуществляют жидким стеклом в количестве 2,5% при 60°С в течение 40 мин.

При массе 1 м плиты 3200 г и концентрации 1,6% объем суспензии 200000 г. Наливной слой 260 г/м при концентрации 1,6% имеет объем на 1 м 16300 г.

воздушного бассейна.

Формул.а изобретения

Способ изготовления древесно-волокнистых плит, включающий мокрое формова ие волокнистого ковра из древесного волокна со степенью помола 25 18-20 ДС, парафиновой или царезино- вой змульсии и фенолформальдегидной смолы, приготовление композиции покровного слоя путем добавления к древесному материалу лигносульфонатов При дозировке ЛСт 1,9% на 1 м на- ЗО технических и жидкого стекла, нанеселивного слоя .задают 310 г. При удер- ние покровного слоя из приготовленжании 71,5% в плите остается 222 г., ной композиции на волокнистый ковер,

т.е. 6,6%.прессование и сушку, отличаюП р и м е р 4 (известный). Размо- щ и и с я тем, что, с целью снижелотое древесное волокно с помолом „ ния загрязнений сточных вод и воздуш22 ДС при концентрации волокнистой ного бассейна, перед добавлением к

массы 1,6%, температуре 60°С и рН 4,8

проклеивают с введением следующих

компонентов % от массы абсолютно

сухого волокна: церезиновая эмульсия

1,0; смола 1,0; серная кислота 0,5.

Полученную суспензию перемешивают

и отливают на листоотливной машине

при скорости 15 м/мин. На сеточной

части машины после регистровой части

производят разбрызгивание состава.

40

45

содержащего %: Лигносульфонаты 80 (в пересчете на 50%-ную концентрацию) ;о жидкое стекло 1; краситель 0,2; древесная мука 2; вода остальное.

древесному материалу Лигносульфонаты технические и жидкое стекло смешивают и полученную смесь вьщерживают при 40-60°С в течение 20-40 мин, при этом в композицию покровного слоя дополнительно вводят церезиновую или парафиновую эмульсию в количестве 0,9-1,1% от массы абсолютно су хо- го волокна и в качестве древесного материала используют древесное волокно со степенью помола 50-100 ДС, а нанесение покровного слоя осуществляют наливом при влажности волокнистого ковра 90-95%.

табл. 1 и 2.

Прессование и сушку древесного ковра ведут при , удельном давлении 5 МПа (при прессовании) и 0,8 Ша (при сушке).

Условия обработки лигносульфона- тов, состав древесно-волокнистых плит и их качественные характеристики по примерам 1-4 представлены в

воздушного бассейна.

Формул.а изобретения

0

5

древесному материалу Лигносульфонаты технические и жидкое стекло смешивают и полученную смесь вьщерживают при 40-60°С в течение 20-40 мин, при этом в композицию покровного слоя дополнительно вводят церезиновую или парафиновую эмульсию в количестве 0,9-1,1% от массы абсолютно су хо- го волокна и в качестве древесного материала используют древесное волокно со степенью помола 50-100 ДС, а нанесение покровного слоя осуществляют наливом при влажности волокнистого ковра 90-95%.

Волокнистая масса. % Церезиновая эмульсия, % ФФС, %

Помол, ДС

Волокнистая древесная .масса (мука), %

Церезиновая эмульсия, % Краситель, %

Задано лигносульфонатов в наливной состав, % от массы состава

Масса 1 м наливного слоя, кг

Влажность ковра плиты при наливе, %

Задано жидкого стекла, %

Основная масса ковра 1,61,3

0,015 0,016

..

0,016 0,008 Наливной состав

/50

1,51,6

0,0150,0

0,0040,0

2,0

0,2

80,0

1,3 1,1

80

1,5 1,03

100

1,6

0,9

0,6 0,3

1,21,9

V

0,280,2

7590 93 95

Условия обработки лигносульфонатов

Прочность на изгиб, кг/м 420

Водопоглошение

ГОСТ 4598-86, %12

Таблица 1

1,51,6

0,0150,013

0,0040,002

80

1,5 1,03

100

1,6

0,9

1,21,9

V

0,280,26

420

430

430

10

ых

1515

50

0,4 1,24

0,10 0,35

69

6, 2

м

0,0 0,1

Продолжение табл. 2

15 72

0,21 1,1

0,01 0,1А

15 71,5

0,18 1,02

О 0,08

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древесноволокнистых плит | 1981 |

|

SU1008327A1 |

| Способ изготовления древесно-волокнистых плит с рельефным рисунком | 1990 |

|

SU1721162A1 |

| Способ изготовления древесно-волокнистых плит | 1980 |

|

SU939298A1 |

| Способ получения древесноволокнистых плит | 1980 |

|

SU943367A1 |

| Состав для изготовления древесноволокнистых плит | 1981 |

|

SU973682A1 |

| Способ производства древесно-волокнистых плит с облагороженной поверхностью | 1991 |

|

SU1831541A3 |

| Способ получения древесноволокнистых плит | 1975 |

|

SU551190A1 |

| Волокнистая масса для изготовления картона и древесно-волокнистых плит | 1979 |

|

SU1044708A1 |

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1406286A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОЙ ПЛИТЫ | 2016 |

|

RU2622706C1 |

Изобретение относится к технологии изготовления древесно-волокнистых плит мокрого формования и позволяет снизить загрязнения сточных вод и воздушного бассейна. Смешанную щепу, состоящую из 50% хвойной щепы и 50% лиственной щепы, размалывают до степени помола 18-20 ДС. Затем в волокнистую суспензию концентрацией 1,3% добавляют парафиновую или церезино- вую эмульсию в количестве 0,016% и фенолформальдегидную смолу в количестве 0,008% от массы суспензии. Часть волокнистой массы, размолотой до 18-20 ДС, отбирают и подмалывают до степени помола 50-100 ДС, готовят из нее суспензию концентрацией 1,3% и вводят в нее церезиновую или парафиновую эмульсию в количестве 0,9- 1,1% и 0,6-1,9% предварительно обработанных лигносульфонатов технических (в пересчете на 50%-ную концентрацию) от массы абсолютно сухого волокна. Дпя обработки лигносульфонатов технических используют жидкое стекло и обработку ведут в течение 20-40 мин при 40-60°С. Основную массу подают на сетку листоотливной машины, где она обезвоживается. При сухости ковра 10% наливают состав из высокоразмолотого волокна с гидрофобизирующей эмульсией и модифицированными лигносульфона- тами техническими. Затем волокнистый ковер прессуют и сушат. 2 табл. (У) с: со о ятЛ. ю го 05

| Эльберт А.А | |||

| Химическая технология древесно-стружечных плит | |||

| - М.: Лесная промьшшенность, 1984, с | |||

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

| Способ изготовления древесно-волокнистых плит | 1980 |

|

SU939298A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1987-12-23—Публикация

1986-04-08—Подача