1

Изобретение относится к погруа очнотранспортирующим устройствам, используемых в промышленности, преимущественно на газонаполнитедьных станциях и кустовых базах сжиженного газа при выполнении различных технологических операций по обработке газовых баллонов.

Известна линия транспортировки изделий типа газовых баллонов, включающая цеховой конвейер, приводную станцию, линейную, поворотную и концевую секции с направляющими и транспортирующим органом 1.

Недостатком данной линии является то, что при применении устройства позиционирования его .необходимо размещать выше уровня транспортирующего органа, что создает затруднения при расположении технологического оборудования. Тяговый орган выполнен пластинчатым, что создает трудности при его эксплуатации.

Наиболее близкой к предлагаемой по технической сущности является линия транспортирования изделий, включающая цеховой конвейер, приводную станцию, линейную, поворотную и концевую секции с направляющими и транспортирующим органом 2.

Недостатками данной линии являются сложность вывода изделий к технологическому оборудованию и возврат изделия к транспортирующему органу за счет перемещения изделий за другом без зазора.

При установке устройства позиционирования его необходимо располагать над транспортирующим органом, что затрудняет выполнение технологических операций с изделиями.

Цель изобретения - повышение надежности работы линии и удобства выполнения технологических операцийс изделиями.

Указанная цель достигается тем, что линия снабжена кинематически связанными с приводной станцией поддерживающими роликами, размещенными между цеховым конвейером и линейной и концевой секциями, стопорным устройством, размещенным на концевой секции, расположенными в зоне линейной секции устройством пропускания изделий и кинематически связанным с ним устройством позиционирования и размещенными в месте перехода изделий с поворотной секции на линейную центраторами изделий, при этом транспортирующий орган выполнен в виде вертикально замкнутых

цепей, размещенных в направляющих секций, а устройство позиционирования размерено над несущей поверхностью вертикально замкнутых цепей.

Кроме того, устройство пропускания изделий выполнено в виде установленного с возможностью перемещения в вертикальном направлении посредством гидроцилиндра ползуна, а устройство позиционирования - в виде последовательно расположенных друг за другом поворотных Г-образных рычагов и Т-образных рычагов с пазами, при этом один из поворотных Г-образных рычагов укреплен на ползуне, а с Т-образным рычагом связан один из поворотных Г-образных рычагов щарнирно, а другой поворотный Г-образный рычаг размещен в его пазах.

Кинематическая связь поддерживающих роликов с приводной станцией выполнена в виде закрепленных на приводной станции и поддерживающих роликах звездочек и охватывающей их цепной передачи, при этом опорные поверхности цехового конвейера, поддерживающих роликов и линейной, поворотной и концевой секций расположены в одной горизонтальной плоскости.

Кроме того, стопорное устройство выполнено в виде установленного по продольной оси концевой секции призматического упора с гидроцилиндром выдвижения и установленных вдоль оси концевой секции над несущей поверхностью вертикально замкнутых цепей напротив друг друга двуплечих рычагов с роликами.

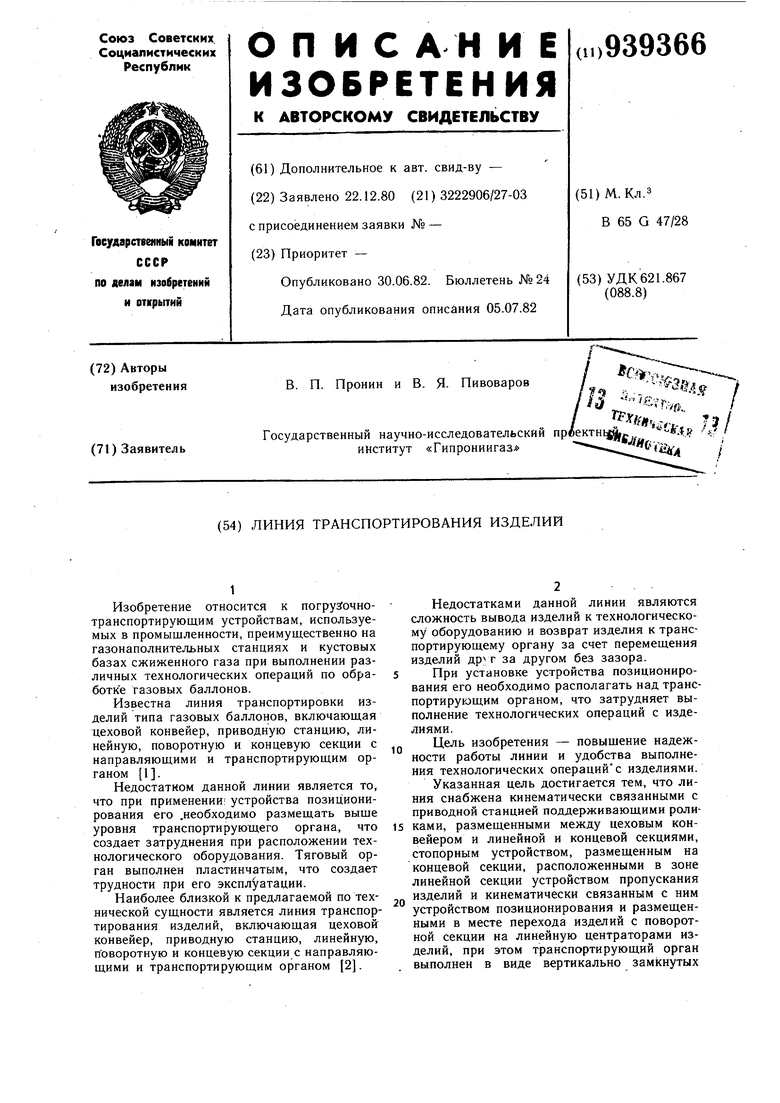

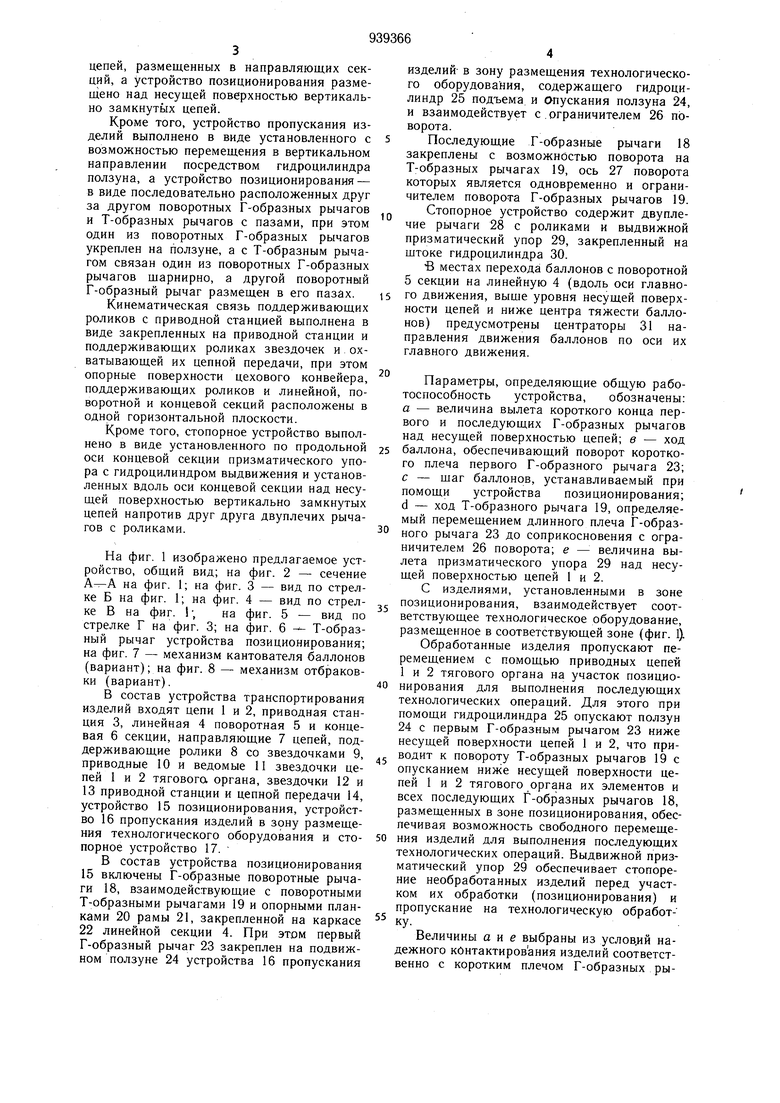

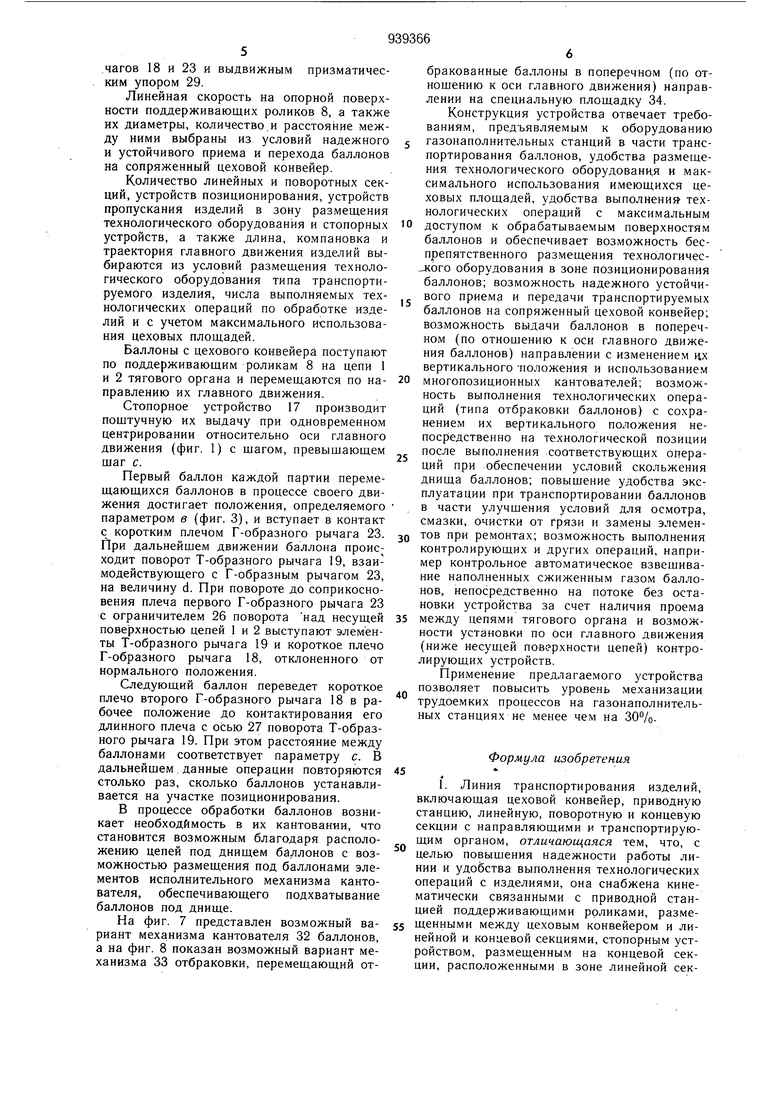

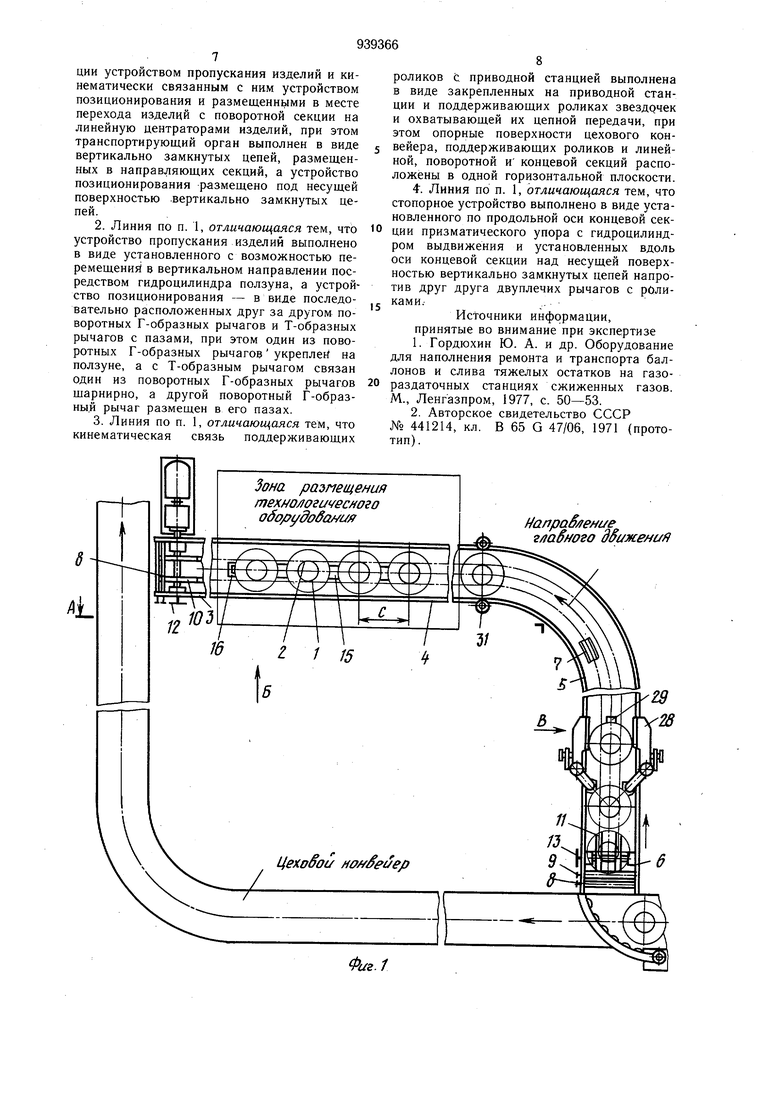

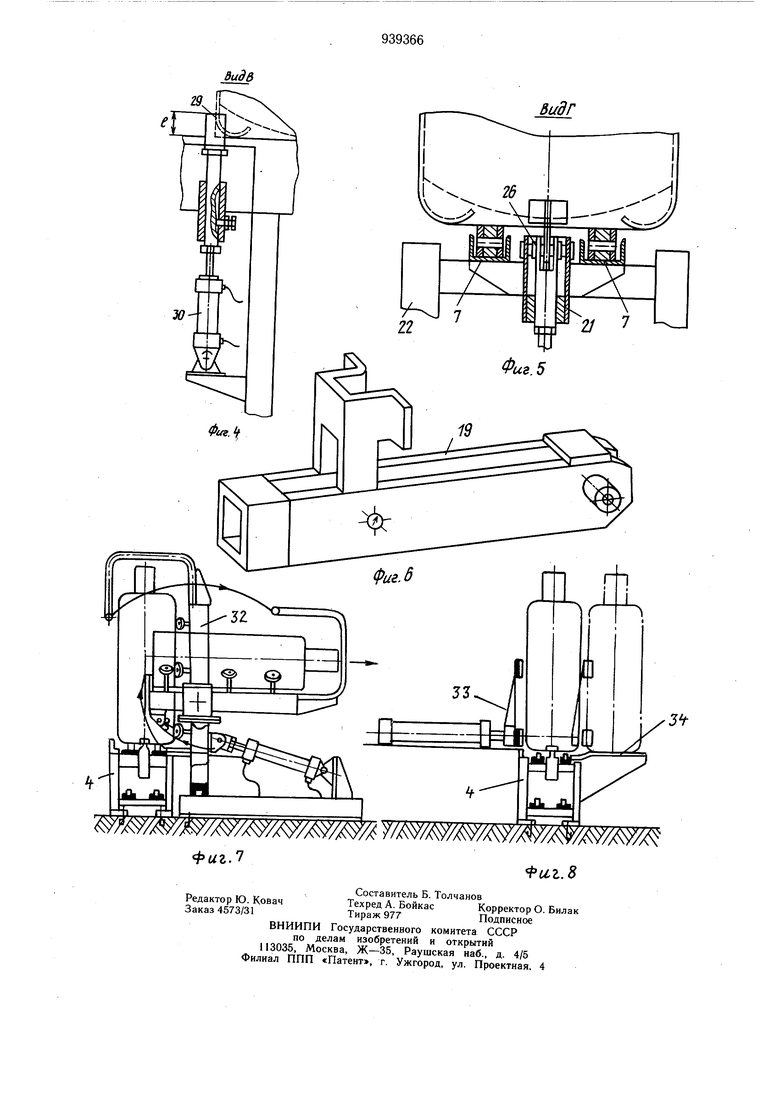

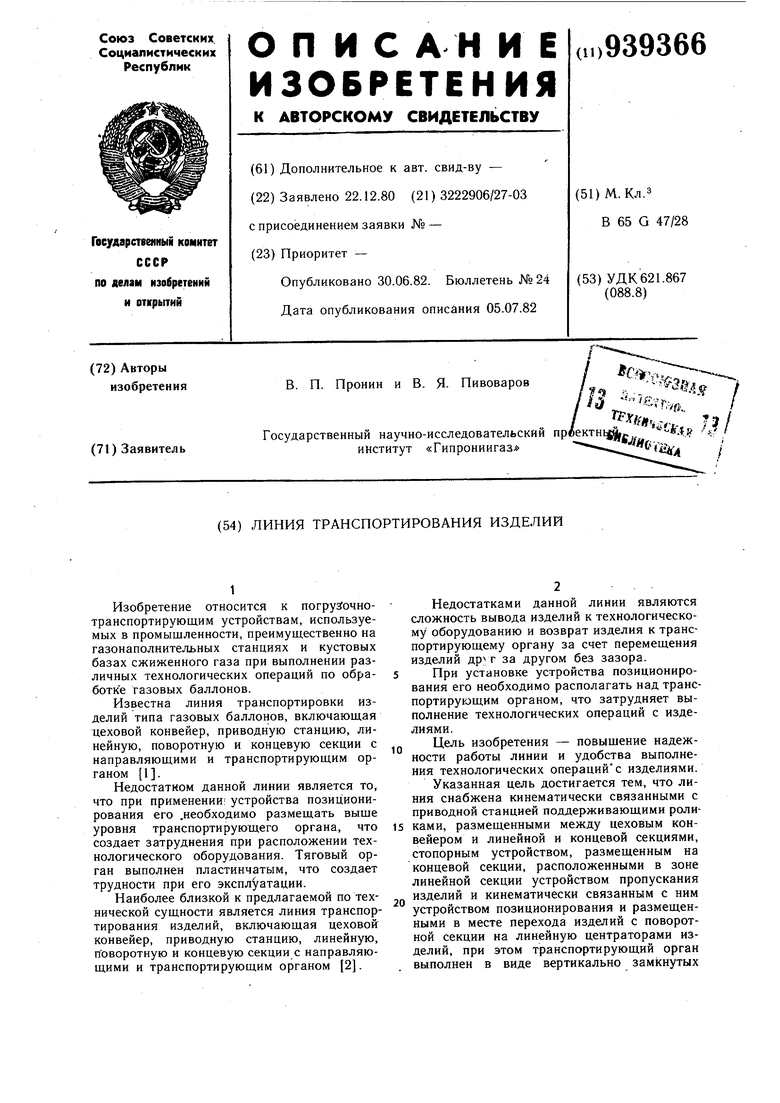

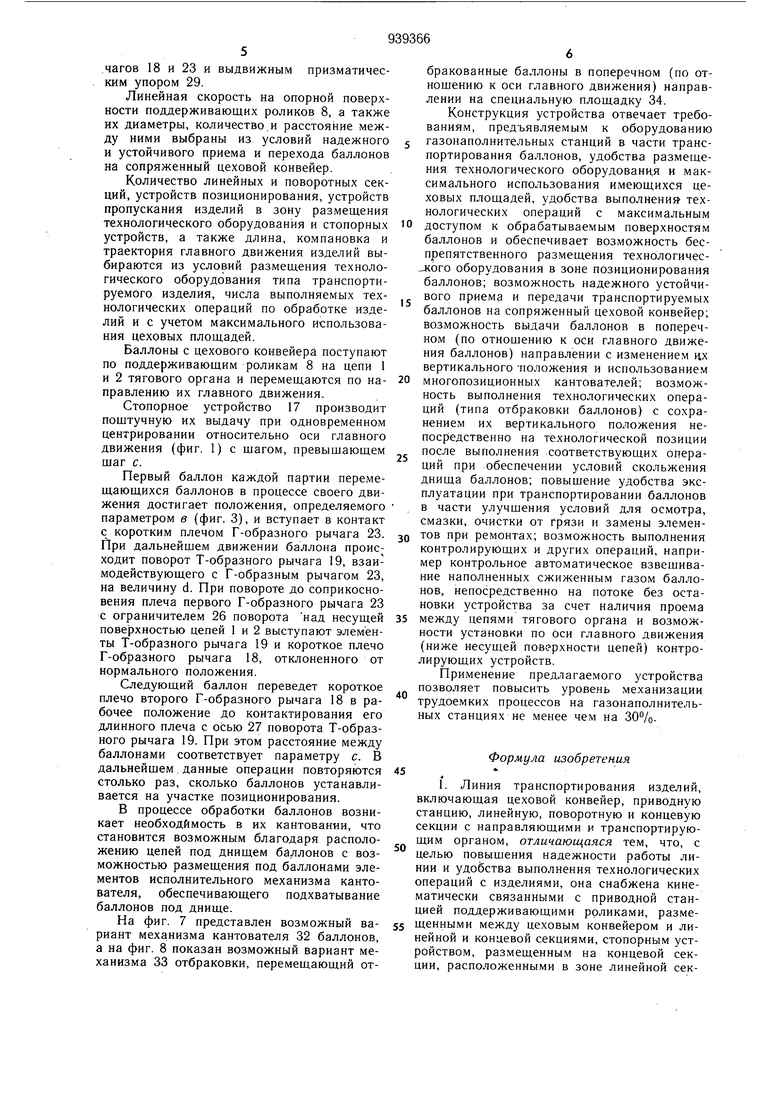

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - сечение на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1; на фиг. 4 - вид по стрелке В на фиг. ; на фиг. 5 - вид по стрелке Г на фиг. 3; на фиг. 6 - Т-образный рычаг устройства позиционирования; на фиг. 7 - механизм кантователя баллонов (вариант); на фиг. 8 - механизм отбраковки (вариант).

В состав устройства транспортирования изделий входят цепи 1 и 2, приводная станция 3, линейная 4 поворотная 5 и концевая 6 секции, направляющие 7 цепей, поддерживающие ролики 8 со звездочками 9, приводные 10 и ведомые 11 звездочки цепей 1 и 2 тяговога органа, звездочки 12 и 13 приводной станции и цепной передачи 14, устройство 15 позиционирования, устройство 16 пропускания изделий в зону размещения технологического оборудования и стопорное устройство 17.

В состав устройства позиционирования 15 включены Г-образные поворотные рычаги 18, взаимодействующие с поворотными Т-образными рычагами 19 и опорными планками 20 рамы 21, закрепленной на каркасе 22 линейной секции 4. При этом первый Г-образный рычаг 23 закреплен на подвижном ползуне 24 устройства 16 пропускания

изделии в зону размещения технологического оборудования, содержащего гидроцилиндр 25 подъема и опускания ползуна 24, и взаимодействует с .ограничителем 26 поворота.

Последующие Г-образные рычаги 18

закреплены с возможностью поворота на Т-образных рычагах 19, ось 27 поворота которых является одновременно и ограничителем поворота Г-образных рычагов 19.

Стопорное устройство содержит двуплечие рычаги 28 с роликами и выдвижной призматический упор 29, закрепленный на штоке гидроцилиндра 30.

В местах перехода баллонов с поворотной 5 секции на линейную 4 (вдоль оси главного движения, выше уровня несущей поверхности цепей и ниже центра тяжести баллонов) предусмотрены центраторы 31 направления движения баллонов по оси их главного движения.

Параметры, определяющие общую работоспособность устройства, обозначены: а - величина вылета короткого конца первого и последующих Г-образных рычагов над несущей поверхностью цепей; в - ход 5 баллона, обеспечивающий поворот короткого плеча первого Г-образного рычага 23; с - шаг баллонов, устанавливаемый при помощи устройства позиционирования; d - ход Т-образного рычага 19, определяемый перемещением длинного плеча Г-образ° ного рычага 23 до соприкосновения с ограничителем 26 поворота; е - величина вылета призматического упора 29 над несущей поверхностью цепей 1 и 2.

С изделиями, установленными в зоне позиционирования, взаимодействует соответствующее технологическое оборудование, размещенное в соответствующей зоне (фиг. 1).

Обработанные изделия пропускают перемещением с помощью приводных цепей 1 и 2 тягового органа на участок позиционирования для выполнения последующих технологических операций. Для этого при помощи гидроцилиндра 25 опускают ползун 24 с первым Г-образным рычагом 23 ниже несущей поверхности цепей 1 и 2, что приводит к повороту Т-образных рычагов 19 с опусканием ниже несущей поверхности цепей 1 и 2 тягового органа их элементов и всех последующих Г-образных рычагов 18, размещенных в зоне позиционирования, обеспечивая возможность свободного перемещения изделий для выполнения последующих технологических операций. Выдвижной призматический упор 29 обеспечивает стопорение необработанных изделий перед участком их обработки (позиционирования) и пропускание на технологическую обработку.

Величины а и е выбраны из услов.ий надежного контактирования изделий соответственно с коротким плечом Г-образных рычагов 18 и 23 и выдвижным призматическим упором 29.

Линейная скорость на опорной поверхности поддерживающих роликов 8, а также их диаметры, количество.и расстояние между ними выбраны из условий надежного и устойчивого приема и перехода баллонов на сопряженный цеховой конвейер.

Количество линейных и поворотных секций, устройств позиционирования, устройств пропускания изделий в зону размещения технологического оборудования и стопорных устройств, а также длина, компановка и траектория главного движения изделий выбираются из условий размещения технологического оборудования типа транспортируемого изделия, числа выполняемых технологических операций по обработке изделий и с учетом максимального использования цеховых площадей.

Баллоны с цехового конвейера поступают по поддерживающим роликам 8 на цепи 1 и 2 тягового органа и перемещаются по направлению их главного движения.

Стопорное устройство 17 производит поштучную их выдачу при одновременном центрировании относительно оси главного движения (фиг. 1) с шагом, превышающем шаг с.

Первый баллон каждой партии перемешающихся баллонов в процессе своего движения достигает положения, определяемого параметром в (фиг. 3), и вступает в контакт с коротким плечом Г-образного рычага 23. При дальнейшем движении баллона происходит поворот Т-образного рычага 19, взаимодействующего с Г-образным рычагом 23, на величину d. При повороте до соприкосновения плеча первого Г-образного рычага 23 с ограничителем 26 поворота над несущей поверхностью цепей 1 и 2 выступают элементы Т-образного рычага 19 и короткое плечо Г-образного рычага 18, отклоненного от нормального положения.

Следующий баллон переведет короткое плечо второго Г-образного рычага 18 в рабочее положение до контактирования его длинного плеча с осью 27 поворота Т-образного рычага 19. При этом расстояние между баллонами соответствует параметру с. В дальнейщем данные операции повторяются столько раз, сколько баллонов устанавливается на участке позиционирования.

В процессе обработки баллонов возникает необходимость в их кантовании, что становится возможным благодаря расположению цепей под днищем баллонов с возможностью размещения под баллонами элементов исполнительного механизма кантователя, обеспечивающего подхватывание баллонов под днище.

На фиг. 7 представлен возможный вариант механизма кантователя 32 баллонов, а на фиг. 8 показан возможный вариант механизма 33 отбраковки, перемещающий отбракованные баллоны в поперечном (по отношению к оси главного движения) направлении на специальную площадку 34.

Конструкция устройства отвечает требованиям, предъявляемым к оборудованию

газонаполнительных станций в части транспортирования баллонов, удобства размещения технологического оборудования и максимального использования имеющихся цеховых площадей, удобства выполнения технологических операций с максимальным

0 доступом к обрабатываемым поверхностям баллонов и обеспечивает возможность беспрепятственного размещения технологичес кого оборудования в зоне позиционирования баллонов; возможность надежного устойчивого приема и передачи транспортируемых баллонов на сопряженный цеховой конвейер; возможность выдачи баллонов в поперечном (по отношению к оси главного движения баллонов) направлении с изменением нх вертикального -положения и использованием

многопозиционных кантователей; возможность выполнения технологических операций (типа отбраковки баллонов) с сохранением их вертикального положения непосредственно на технологической позиции после выполнения соответствующих операций при обеспечении условий скольжения днища баллонов; повышение удобства эксплуатации при транспортировании баллонов в части улучшения условий для осмотра, смазки, очистки от грязи и замены элементов при ремонтах; возможность выполнения контролирующих и других операций, например контрольное автоматическое взвешивание наполненных сжиженным газом баллонов, непосредственно на потоке без остановки устройства за счет наличия проема

между цепями тягового органа и возможности установки по Оси главного движения (ниже несушей поверхности цепей) контролирующих устройств.

Применение предлагаемого устройства позволяет повысить уровень механизации

0

трудоемких процессов на газонаполнительных станциях не менее чем на 30%Формула изобретения

45

1. Линия транспортирования изделий, включающая цеховой конвейер, приводную станцию, линейную, поворотную и концевую секции с направляющими и транспортирующим органом, отличающаяся тем, что, с целью повышения надежности работы линии и удобства выполнения технологических операций с изделиями, она снабжена кинематически связанными с приводной станцией поддерживающими роликами, размещенными между цеховым конвейером и линейной и концевой секциями, стопорным устройством, размещенным на концевой секции, расположенными в зоне линейной секции устройством пропускания изделии и кинематически связанным с ним устройством позиционирования и размещенными в месте перехода изделий с поворотной секции на линейную центраторами изделий, при этом транспортирующий орган выполнен в виде вертикально замкнутых цепей, размещенных в направляющих секций, а устройство позиционирования размещено под несущей поверхностью .вертикально замкнутых цепей.

2.Линия по п. 1, отличающаяся тем, что устройство пропускания изделий выполнено в виде установленного с возможностью перемещений в вертикальном направлении посредством гидроцилиндра ползуна, а устройство позиционирования - в виде последовательно расположенных друг за другом поворотных Г-образных рычагов и Т-образных рычагов с пазами, при этом один из поворотных Г-образных рычагов укреплен на ползуне, а с Т-образным рычагом связан один из поворотных Г-образных рычагов шарнирно, а другой поворотный Г-образный рычаг размещен в его пазах.

3.Линия по п. 1, отличающаяся тем, что кинематическая связь поддерживающих Зона ра5пещвния mexHO/iosuvec oso o6op(/do6a {j/f

роликов t приводной станцией выполнена в виде закрепленных на приводной станции и поддерживающих роликах звездочек и охватывающей их цепной передачи, при этом опорные поверхности цехового конвейера, поддерживающих роликов и линейной, поворотной и концевой секций расположёны в одной горизонтальной плоскости. . Линия по п. 1, отличающаяся тем, что стопорное устройство выполнено в виде установленного по продольной оси концевой секции призматического упора с гидроцилиндром выдвижения и установленных вдоль оси концевой секции над несущей поверхностью вертикально замкнутых цепей напротив друг друга двуплечих рычагов с роликами.

Источники информации, принятые во внимание при экспертизе

1.Гордюхин Ю. А. и др. Оборудование для наполнения ремонта и транспорта баллонов и слива тяжелых остатков на газораздаточных станциях сжиженных газов. М., Ленгазпром, 1977, с. 50-53.

2.Авторское свидетельство СССР

№ 441214, кл. В 65 G 47/06, 1971 (прототип). HanpaS enue аабмого дацжений

| название | год | авторы | номер документа |

|---|---|---|---|

| Подвесной конвейер | 1959 |

|

SU122067A1 |

| Транспортное средство | 1990 |

|

SU1735163A1 |

| НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО, УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ И СПОСОБ НАГРЕВА | 2012 |

|

RU2510996C2 |

| ПРИСПОСОБЛЕНИЕ НАГРЕВАТЕЛЬНОГО УСТРОЙСТВА, НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО, УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ И СПОСОБ НАГРЕВА | 2012 |

|

RU2557439C2 |

| Установка для обработки кузовов погружением | 2014 |

|

RU2657635C1 |

| Механизированный очистнойКОМплЕКС СОВМЕщЕННОй ВыЕМКи | 1978 |

|

SU798315A1 |

| Устройство для разборки полых цилиндрических изделий | 1990 |

|

SU1794835A1 |

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОГО НАКОПЛЕНИЯ ИЗДЕЛИЙ И ЗВЕНЬЕВАЯ ЦЕПЬ | 2009 |

|

RU2410312C1 |

| СТЕНД ДЛЯ СБОРКИ ПУЧКА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1990 |

|

SU1748381A1 |

| ПОВОРОТНОЕ УСТРОЙСТВО ДЛЯ КОНВЕЙЕРА | 2008 |

|

RU2477250C2 |

Iti

Фи&.Ъ

Авторы

Даты

1982-06-30—Публикация

1980-12-22—Подача