(54) УСТРОЙСТВО ДЛЯ ПРАВКИ ЛИСТОВ

1

Изобретение относится ж обработке металлов давлениегМ, в частности, к оборудованию для правки металла, и может быть использовано в -металлургии и машиностроении для правки листового проката толщиной более 50 мм (плит). Изобретение может быть использовано также для правки любых металлических изделий с большой исходной кривизной, имеюш,их постоянное или плавно изменяюш,ееся по длине поперечное сечение.

Известно устройство для правки листов, содержаш,ее установленные на станине с возможностью поворота от индивидуальных приводов два зажима, один из которых смонтирован с возможностью возвратно-поступательного перемещения по оси подачи заготовок от индивидуального привода 1.

Каждый из упомянутых приводов в виде гидроцилиндров одной своей стороной соединен с зажимом, а другой - со станиной, воспринимающей развиваемое гидроцилиндром усилие.

Недостаток устройства заключается в большом весе машины, обусловленном необходимостью восприятия станиной усилий, создаваемых механизмами поворота и возвратно-поступательного перемещения. Указанный недостаток становится особенно нетерпимым при правке заготовок большого поперечного сечения, в частности, плит.

Целью изобретения является снижение 5 металлоемкости устройства.

Указанная цель достигается тем, что приводы поворота зажимов и возвратнопоступательного перемещения одного из них выполнены в виде по меньшей мере

10 двух силовых цилиндров, размещенных па обе стороны от оси подачи заготовок, параллельно ей, и двух соединяющих цилиндры рычагов, середины которых жестко связаны С зажимами.

15

По меньшей мере один из зажимов может быть снабжен механизмом фиксации в виде нескольких выполненных на его поверхности отверстий и взаимодействующего с ними приводного щтыря.

20

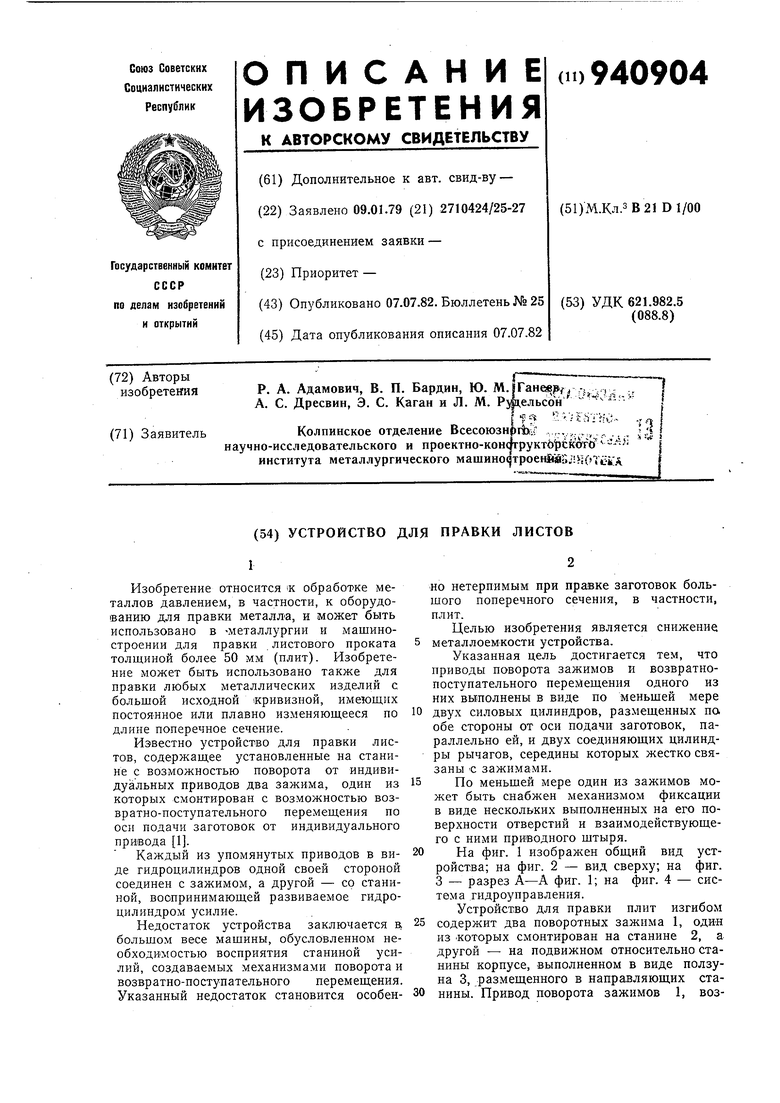

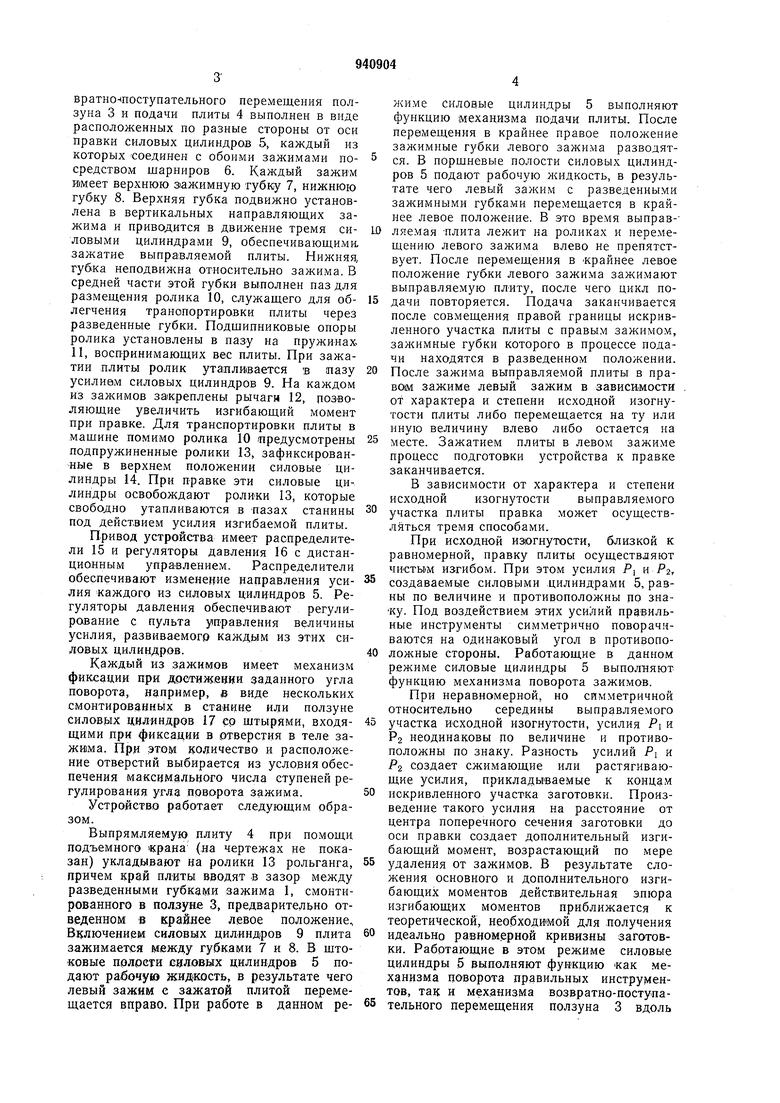

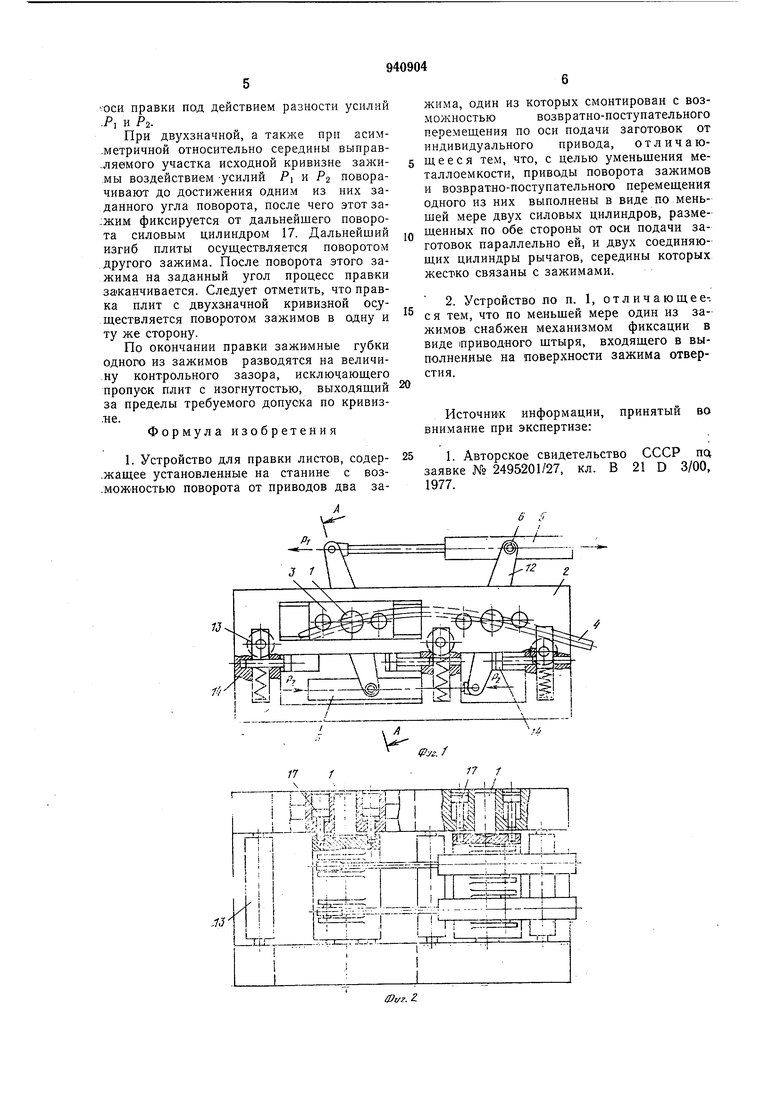

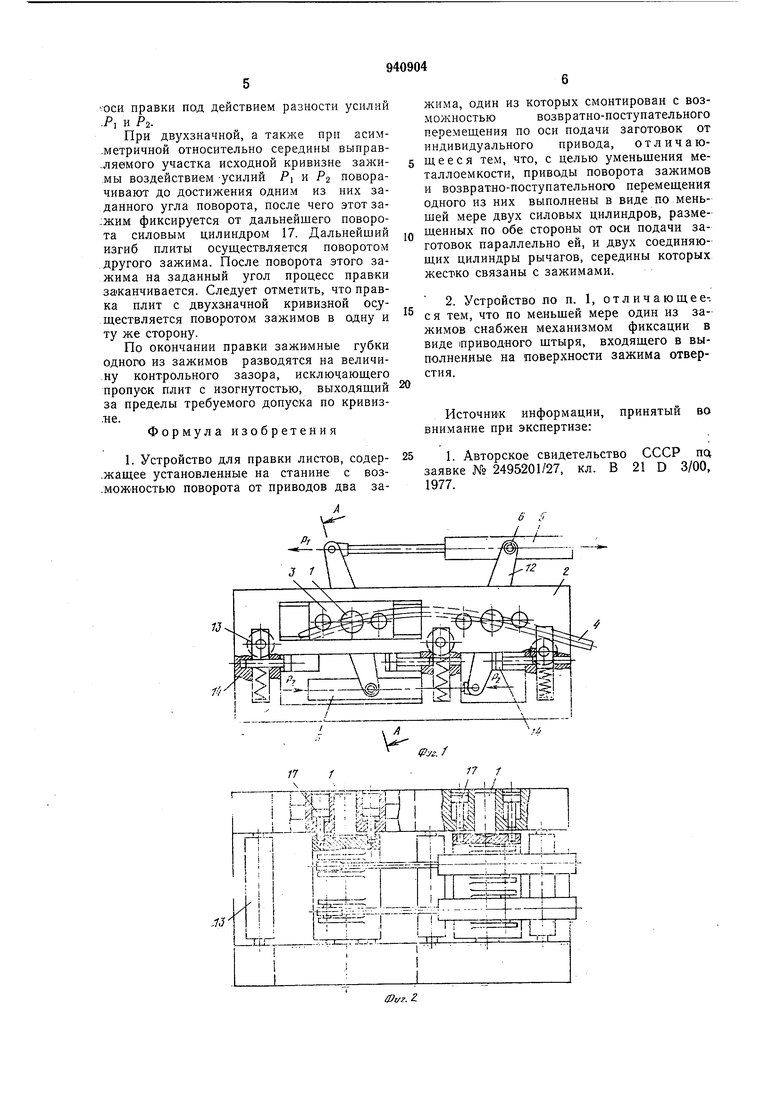

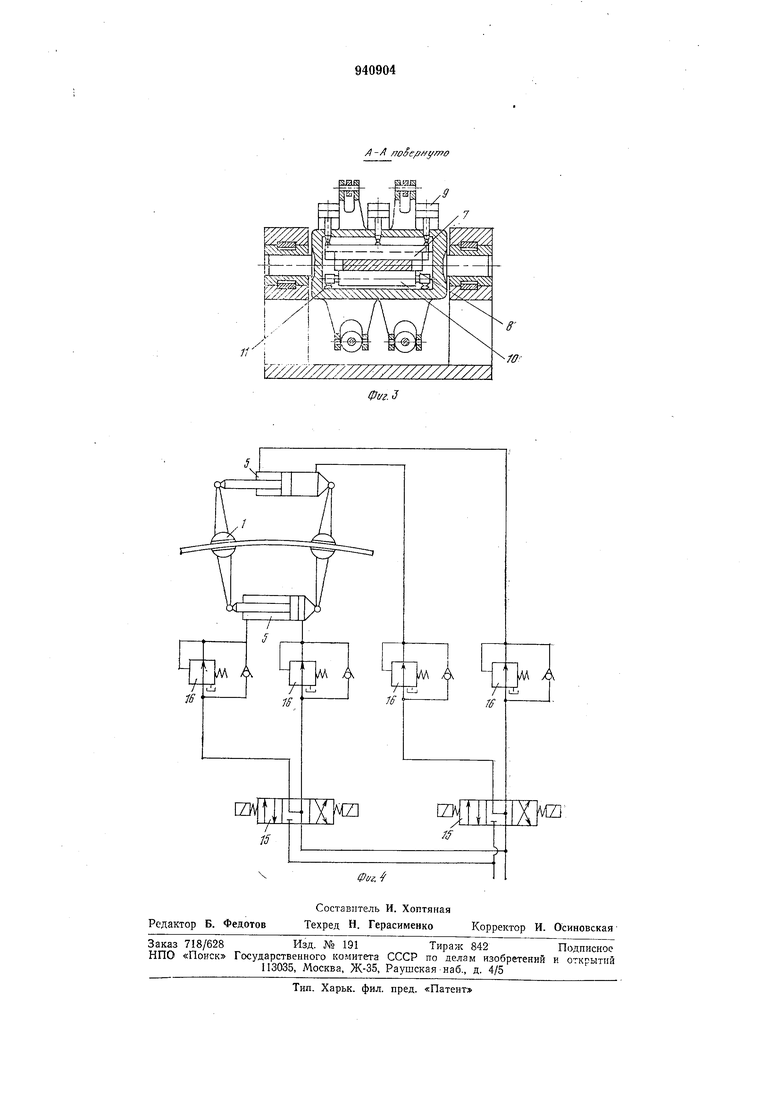

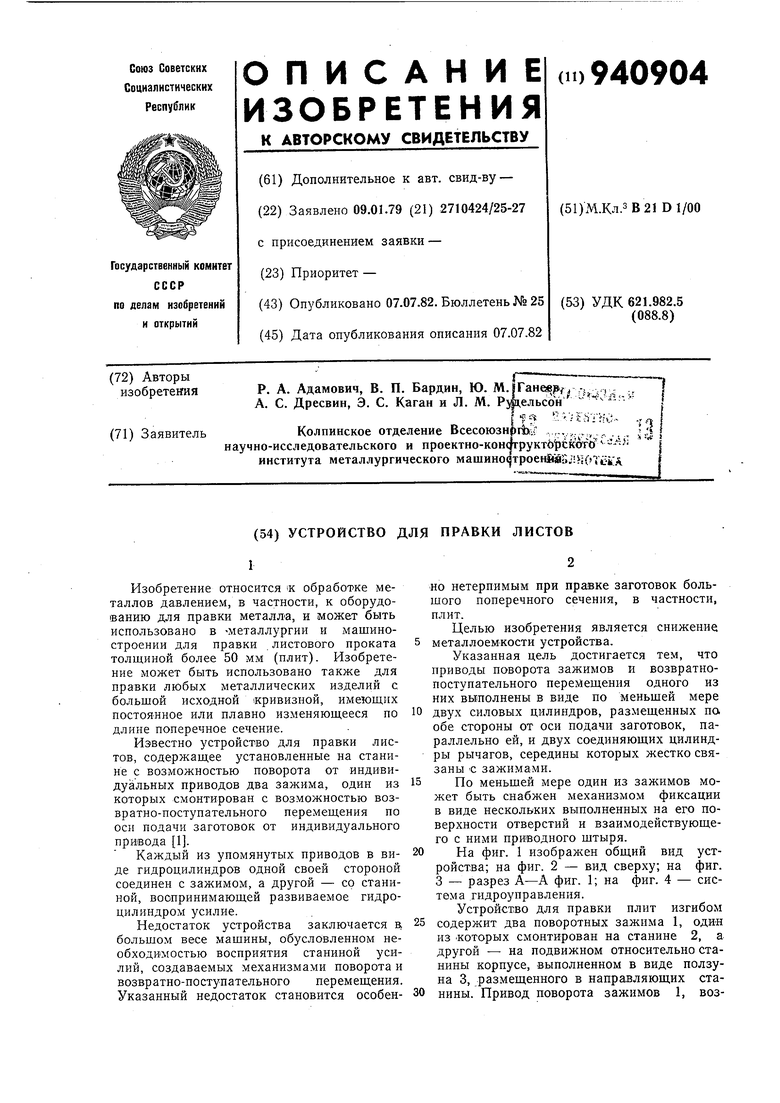

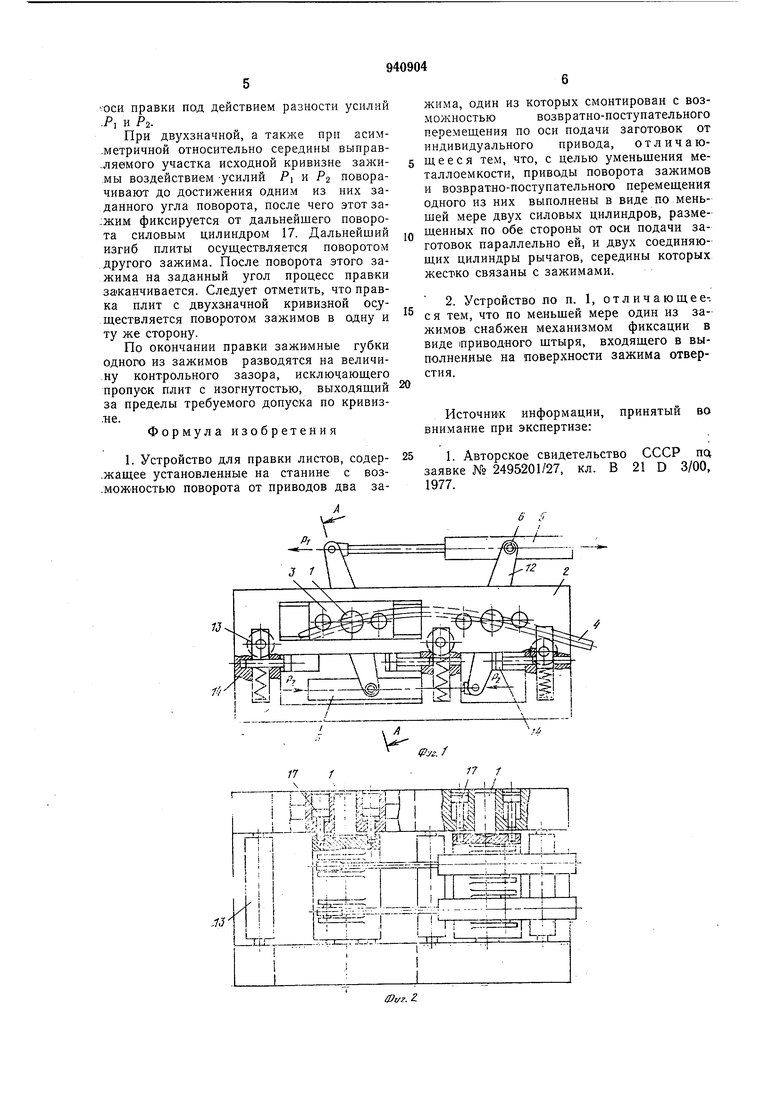

На фиг. 1 изображен общий вид устройства; на фиг. 2 - вид сверху; на фиг. 3 - разрез А-А фиг. 1; на фиг. 4 - система гидроуправления.

Устройство для правки плит изгибом

25 содержит два поворотных зажима 1, один из Которых смонтирован на станине 2, а другой - на подвижном относительно станины корпусе, выполненном в виде ползуна 3, размещенного в направляющих ста30 НИНЫ. Привод поворота зажимов 1, возвратно-иоступательного перемещения ползуна 3 и подачи плиты 4 выполнен в виде расположенных но разные стороны от оси правки силовых цилиндров 5, каждый из которых соединен с обоими зал имами носредством шарниров 6. Каждый зажим имеет верхнюю эажимную губку 7, нижнюю губку 8. Верхняя губка подвижно установлена в вертикальных направляющих зажима и приводится в движение тремя силовыми цилиндрами 9, обеспечивающими, зажатие выправляемой плиты. Нижняя, губка неподвижна относительно зажима. В средней части этой губки выполнен паз для размещения ролика 10, служащего для облегчения транспортировки плиты через разведенные губки. Подщипниковые опоры ролика установлены в пазу на пружинахII, воспринимающих вес плиты. При зажатии плиты ролик утапливается в иазу усилием силовых цилиндров 9. На каждом из зажимов закреплены рычаги 12, позволяющие увеличить изгибающий момент при правке. Для транспортировки плиты в мащине помимо ролика 10 предусмотрены подпружиненные ролики 13, зафиксированные в верхнем положении силовые цилиндры 14, При правке эти силовые цилиндры освобождают ролики 13, которые свободно утапливаются в пазах станины под действием усилия изгибаемой плиты.

Привод устройства имеет распределители 15 и регуляторы давления 16 с дистанционным управлением. Распределители обеспечивают изменение направления усиЛИЯ каждого из силовых цилиндров 5. Регуляторы давления обеспечивают регулирование с пульта управления величины усилия, развиваемого каждьш из этих силовых цилиндров.

Каждый из зажимов имеет механизм фиксации при достижении заданного угла поворота, например, в виде нескольких смонтированных в станине или ползуне силоБ} 1х цилиндров 17 ео щтырями, входящими при фиксации в отверстия в теле зажизма. При этом количество и расположение отверстий выбирается из условия обеспечения максимального числа ступеней регулирования угла поворота зажима.

Устройство работает следующим образом.

Выпрямляемую плиту 4 при помощи подъемного Крана (ла чертежах не показан) укладывают на ролики 13 рольганга, причем край пдиты вводят в зазор между разведенными губками зажима 1, смонтированного в ползуне 3, предварительно отведенном в крайнее левое положение., Включением силовых цилиндров 9 плита зажимается между губками 7 и 8. В штоковые полрети силовых цилиндров 5 подают рабочую жидкость, в резул тате чего левый зажим е зажатой плитой перемещается вправо. При работе в данном режиме силовые цилиндры 5 выполняют функцию механизма нодачи плиты. После пере1Мещения в крайнее правое положение зажимные губки левого зажима разводятся. В порщневые нолости силовых цилиндров 5 подают рабочую жидкость, в результате чего левый зажим с разведенными зал имньши губками перемещается в крайнее левое положение. В это время выправ-ляемая -плита лежит на роликах и перемещению левого зажима влево не препятствует. После перемещения в крайнее левое положение губки левого зажима зажимают выправляемую плиту, после чего цикл подачи повторяется. Подача заканчивается после совмещения правой границы искривленного участка плиты с правым зажимом, зажимные губки которого в процессе подачи находятся в разведенном положении. После зажима выправляемой плиты в правом зажиме левый зажим в зависимости от характера и степени исходной изогнутости плиты либо перемещается на ту или иную величину влево либо остается на месте. Зажатием плиты в левом зажиме процесс подготовки устройства к правке заканчивается.

В зависимости от характера и степени исходной изогнутости выправляемого участка плиты правка может осуществляться тремя способами.

При исходной изогнутости, близкой к равномерной, правку плиты осуществляют чистьш изгибом. При этом усилия PI и 2, создаваемые силрвьши .цилиндрами 5, равны по величине и противоположны по знаку. Под воздействием этих усилий правильные инструменты симметрично поворачиваются на одинаковый угол в противопололсные стороны. Работающие в данном режиме силовые цилиндры 5 выполняют функцию механизма поворота зажимов.

При неравномерной, но симметричной относительно середины выправляемого участка исходной изогнутости, усилия PI и Р2 неодинаковы по величине и противоположны по знаку. Разность усилий PI и PZ создает сжимающие или растягивающие усилия, прикладываемые к концам искривленного участка заготовки. Произведение такого усилия на расстояние от центра поперечного сечения заготовки до оси правки создает дополнительный изгибающий момент, возрастающий по мере удаления от зажимов. В результате сложения основного и дополнительного изгибающих моментов действительная эпюра изгибающих моментов приближается к теоретической, необходимой для получения идеально равиомериой кривизны заготовки. Работающие в этом режиме силовые цилиндры 5 выполняют функцию «ак механизма поворота правильных инструментов, так и механизма возвратно-поступательного перемещения ползуна 3 вдоль

:оси правки под действием разности усилий -Р, и PZ.

При двухзначной, а также при асим.метричной относительно середины выправ.ляемого участка исходной кривизне зажимы воздействием -усилий PI и Р поворачивают до достижения одним из них заданного угла поворота, после чего этот за:жим фиксируется от дальнейшего поворота силовым цилиндром 17. Дальнейший изгиб плиты осуществляется поворотом другого зажима. После поворота этого зажима на заданный угол процесс правки заканчивается. Следует отметить, что правка плит с двухзначной кривизной осуществляется поворотом зажимов в одну и ту же сторону.

По окончании правки зажимные губки одного из зажимов разводятся на величину контрольного зазора, исключающего пропуск плит с изогнутостью, выходящий за пределы требуемого допуска по кривиз.не.

Формула изобретения 1. Устройство для правки листов, содер- 25 -жащее установленные на станине с воз-можностью поворота от приводов два зажима, один из которых смонтирован с возможностьювозвратно-поступательногоперемещения по оси подачи заготовок от индивидуального привода, отличающееся тем, что, с целью уменьщения металлоемкости, приводы поворота зажимов и возвратно-поступательного перемещения одного из них выполнены в виде по меньщей мере двух силовых цилиндров, размещенных по обе стороны от оси подачи за10готовок параллельно ей, и двух соединяющих цилиндры рычагов, середины которых жестко связаны с зажимами.

2. Устройство по п. 1, отличающее-,

5 с я тем, что по меньшей мере один из зажимов снабжен механизмом фиксации в виде приводного штыря, входящего в выполненные на поверхности зажима отверстия.

принятый во

Источник информации, внимание при экспертизе: 1. Авторское свидетельство СССР па заявке № 2495201/27, кл. В 21 D 3/00, 1977.

РГЧ

. ш т.

I - jjj , , 4-.i-i

5feb

/7 /

I/ I /

1--1 ИТТ ; 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ настройки правильно-изгибной машины | 1988 |

|

SU1542658A1 |

| Устройство для правки горячего проката растяжением | 1975 |

|

SU570428A1 |

| Автомат для мерной резки заготовок | 1973 |

|

SU596343A1 |

| Правильная машина | 1990 |

|

SU1794528A1 |

| Установка для изготовления пакетов экономайзеров | 1988 |

|

SU1590298A1 |

| Способ правки заготовок плоским изгибом и устройство для его осуществления | 1977 |

|

SU780926A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| Устройство для правки дисков | 1990 |

|

SU1779431A1 |

| Автомат для ударной конденсаторной сварки | 1988 |

|

SU1549705A1 |

| Способ настройки правильно-раскруточной машины и устройство для его осуществления | 1986 |

|

SU1349827A1 |

Авторы

Даты

1982-07-07—Публикация

1979-01-09—Подача