буртиками и подпружинены соответственно в направлении к ползуну и столу.

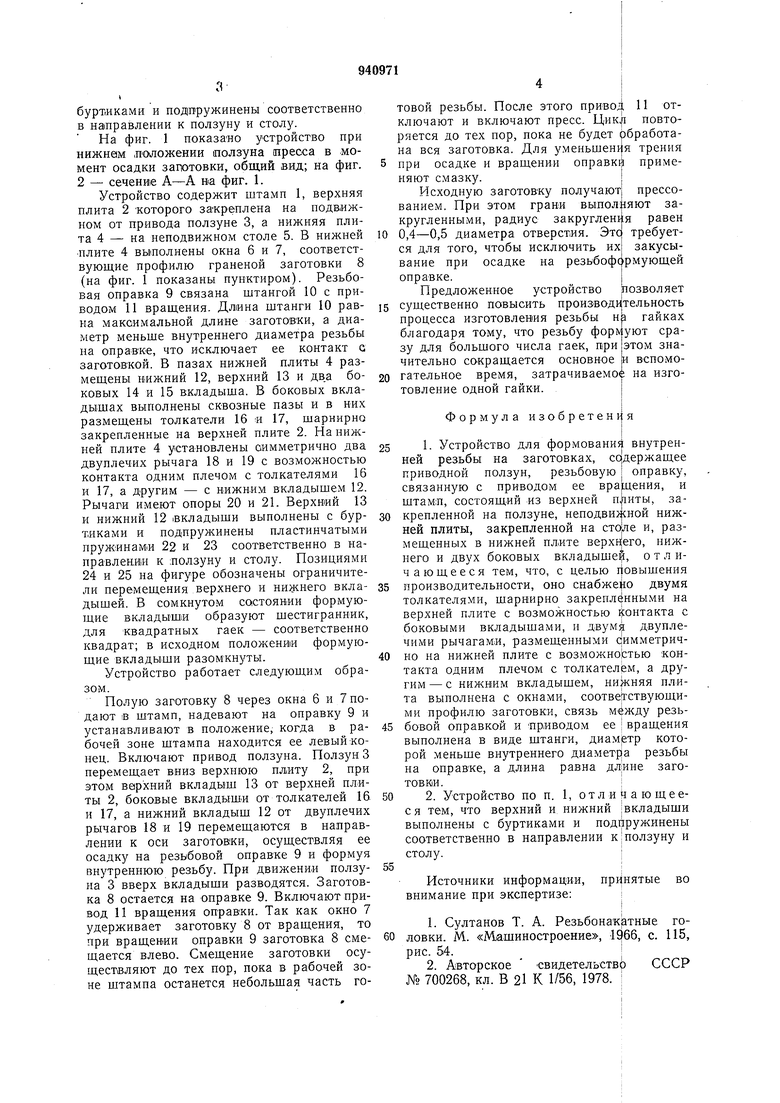

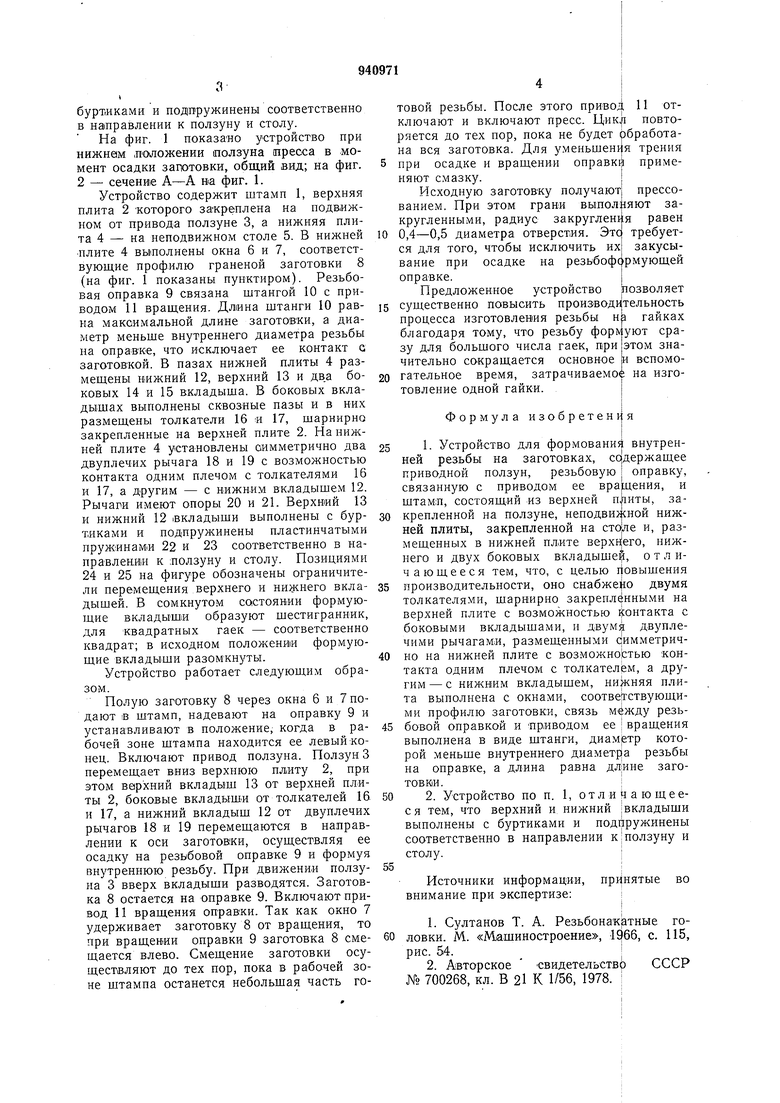

На фиг. 1 показнно устройство при нижнем лоложении ползуна пресса в момент осадки залотоБки, общий вид; на фиг. 2 - сечение А-А ва фиг. 1.

Устройство содержит штамп 1, верхняя плита 2 Которого закреплена на подвижном от привода ползуне 3, а нижняя плита 4 - на неподвижном столе 5. В нижней плите 4 выполнены окна 6 и 7, соответствующие профилю граненой заготовки 8 (на фиг. 1 показаны пунктиром). Резьбовая оправка 9 связана штангой 10 с приводом И вращения. Длина штанги 10 равна максимальной длине заготовки, а диаметр меньше внутреннего диаметра резьбы на оправке, что исключает ее контакт с заготовкой. В пазах нижней плиты 4 размещены нижний 12, верхний 13 и дв.а боковых 14 и 15 вкладыша. В боковых вкладышах выполнены сквозные пазы и в них размещены толкатели 16 « 17, шарнирно закрепленные на верхней плите 2. На нижней плите 4 установлены симметрично два двуплечих рычага 18 и 19 с возможностью контакта одним плечом с толкателями 16 и 17, а другим - с нижним вкладышем 12. Рычаги имеют опоры 20 и 21. Верхний 13 и нижний 12 вкладыши выполнены с бурхиками и подпружинены пластинчатыми (И 22 и 23 соответственно в направлени1И к лолзуну и столу. Позициями 24 и 25 на фигуре обозначены ограничители перемещения верхнего и нижнего вкладышей. В сомкнутом состоянии формующие вкладыши образуют шестигранник, для квадратных гаек - соответственно квадрат; в исходном положении формующие вкладыщи разомкнуты.

Устройство работает следующим образом.

Полую заготовку 8 через окна 6 и 7подают В штамп, надевают на оправку 9 и устанавливают в положение, когда в рабочей зоне штампа находится ее левый :конец. Включают привод ползуна. Ползун 3 перемешает вниз верхнюю плиту 2, при этом верхний вкладыш 13 от верхней плиты 2, боковые вкладыши от толкателей 16 и 17, а нижний вкладыш 12 от двуплечих рычагов 18 и 19 перемещаются в направлении к оси заготов:ки, осуществляя ее осадку на резьбовой оправке 9 и формуя внутреннюю резьбу. При движении ползуна 3 вверх вкладыши разводятся. Заготовка 8 остается на оправке 9. Включают привод И вращения оправ ки. Так как окно 7 удерживает заготовку 8 от вращения, то при вращении оправки 9 заготовка 8 смещается влево. Смещение заготовки осуществляют до тех пор, пока в рабочей зоне штампа останется небольшая часть готовой резьбы. После этого привод 11 отключают и включают пресс. Цик|1 повторяется до тех пор, пока не будет Обработана вся заготовка. Для умеиьшен1 я трения при осадке и вращеиии оправк ; применяют смазку.I

Исходную заготовку получают} прессованием. При этом грани выполняют закругленными, радиус закругленр;я равен

0,4-0,5 диаметра отверстия. Это

требуется для того, чтобы исключить их закусывание при осадке на резьбофс рмующей оправке.

Предложенное устройство позволяет

существенно повысить производительность процесса изготовления резьбы на гайках благодаря тому, что резьбу сразу для большого числа гаек, при этом значительно сокращается основное и вспомогательное время, затрачиваемое на изготовление одной гайки.

Формула изобретен1 я

1. Устройство для формований внутренней резьбы на заготовках, со{держащее приводной ползун, резьбовую оправку, связанную с приводом ее вращения, и штамл, состоящий из верхней плиты, закрепленной на ползуне, неподвижной нижней плиты, закрепленной на столе и, размещенных в нижней плите верхн его, нижнего и двух боковых в:кладыше, о т л ич а ю ш е е с я тем, что, с целью 1|овышения

производительности, оно снабжено двумя толкателями, шарнирио закреплёнными на верхней плите с возможностью Контакта с боковыми вкладышами, и Д|Вум51 двуплечими рычагами, размешенными симметрично на нижней плите с возможностью контакта одним плечом с толкателем, а другим - с нижним вкладышем, нижняя плита выполнена с окнами, соотве гствующими профилю заготовки, связь между резьбовой оправкой и приводом ее | вращения выполнена в виде штанги, диаметр которой меньше внутреннего диаметр а резьбы па оправке, а длина равна длиие заготовки .

2. Устройство по п. 1, отличающееся тем, что верхний и нижний |вкладыши выполнены с буртиками и подпружинены соответственно в направлении к:ползуну и

столу.

I

Источники информации, пр1 нятые во внимание при экспертизе:

1.Султанов Т. А. Резьбонакатные головки. М. «Мйщиностроение, 1966, с. 115,

рис. 54.

2.Авторское свидетельство СССР № 700268, кл. В 21 К 1/56, 1978.

615

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| ГИБОЧНАЯ МАШИНА | 1973 |

|

SU367929A1 |

| Устройство для прессования изделий из порошка с внутренней резьбой | 1987 |

|

SU1438925A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ НАСТОЛЬНЫЙ КОМБИНИРОВАННЫЙ СТАНОК | 1992 |

|

RU2015877C1 |

| Пресс А.С.Кривовязюка для вырубки заготовок из плоского материала | 1984 |

|

SU1242282A1 |

| Штамп для гибки изделий замкнутой формы | 1986 |

|

SU1398953A1 |

| Штамп совмещенного действия для гибки | 1989 |

|

SU1731352A1 |

| Универсально-гибочный автомат с приводом от центральной шестерни | 1984 |

|

SU1245381A1 |

| Совмещенный штамп для гибки деталей типа крючок | 1987 |

|

SU1532132A1 |

Ы

9 rj г гг лг

„.-1 /у/

ХА/РТТТ//

Авторы

Даты

1982-07-07—Публикация

1980-08-04—Подача