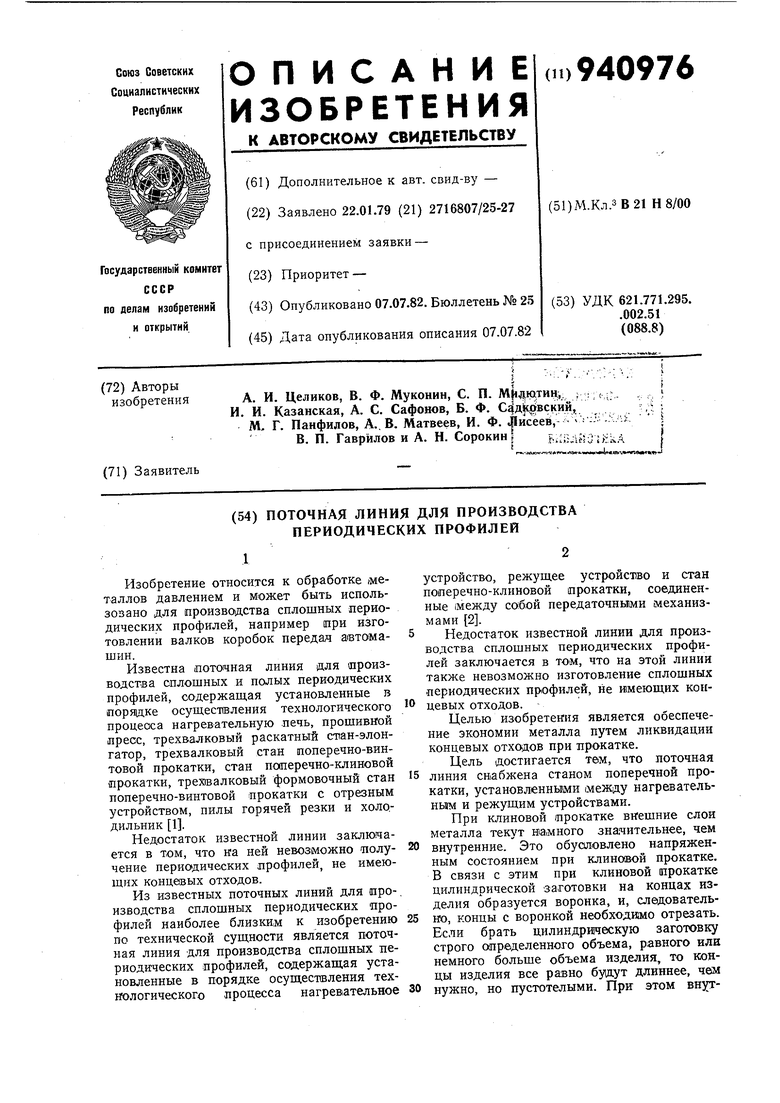

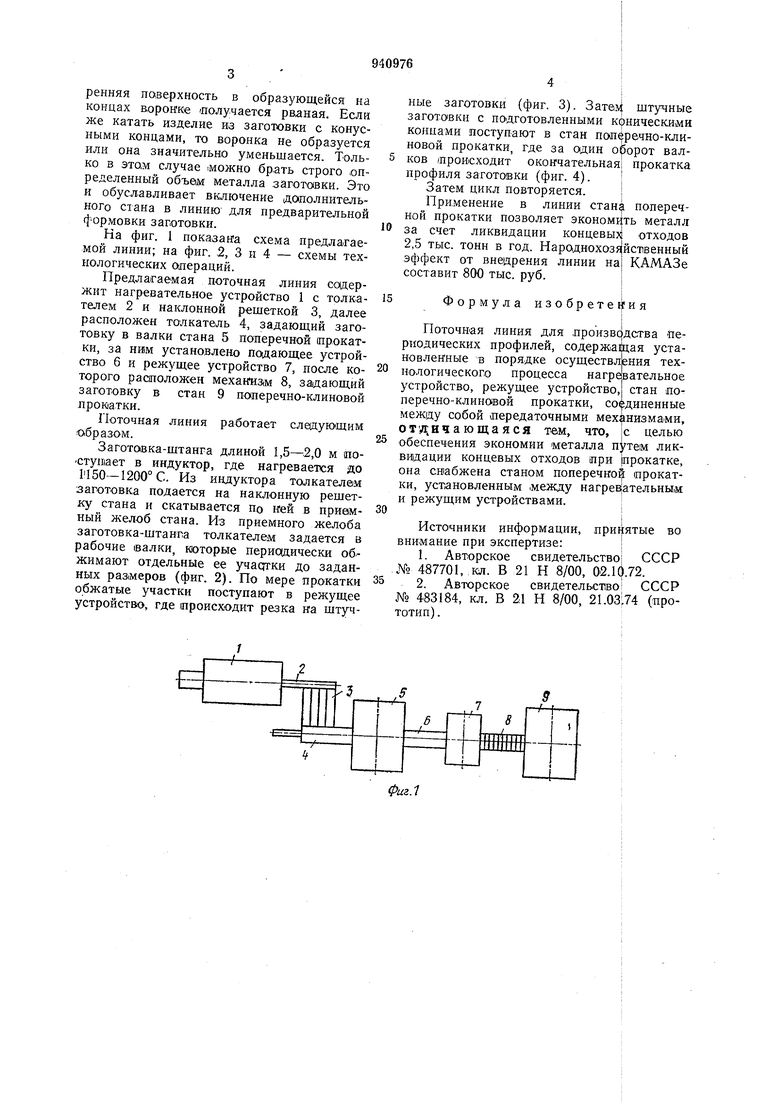

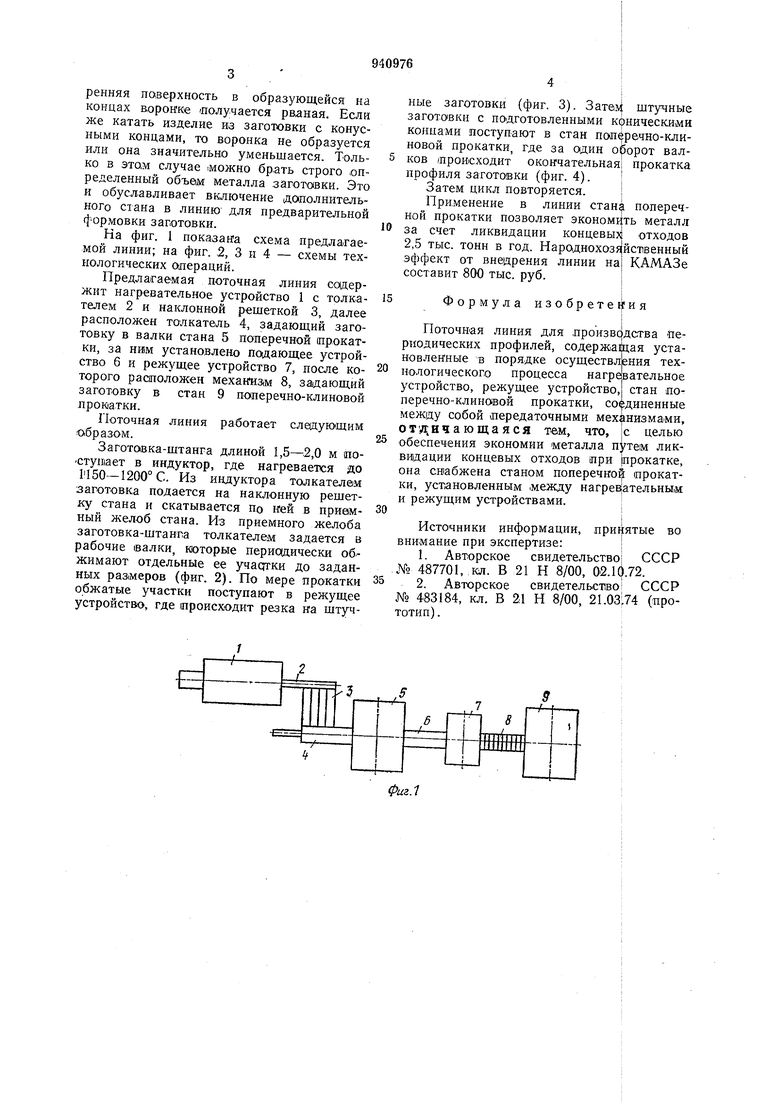

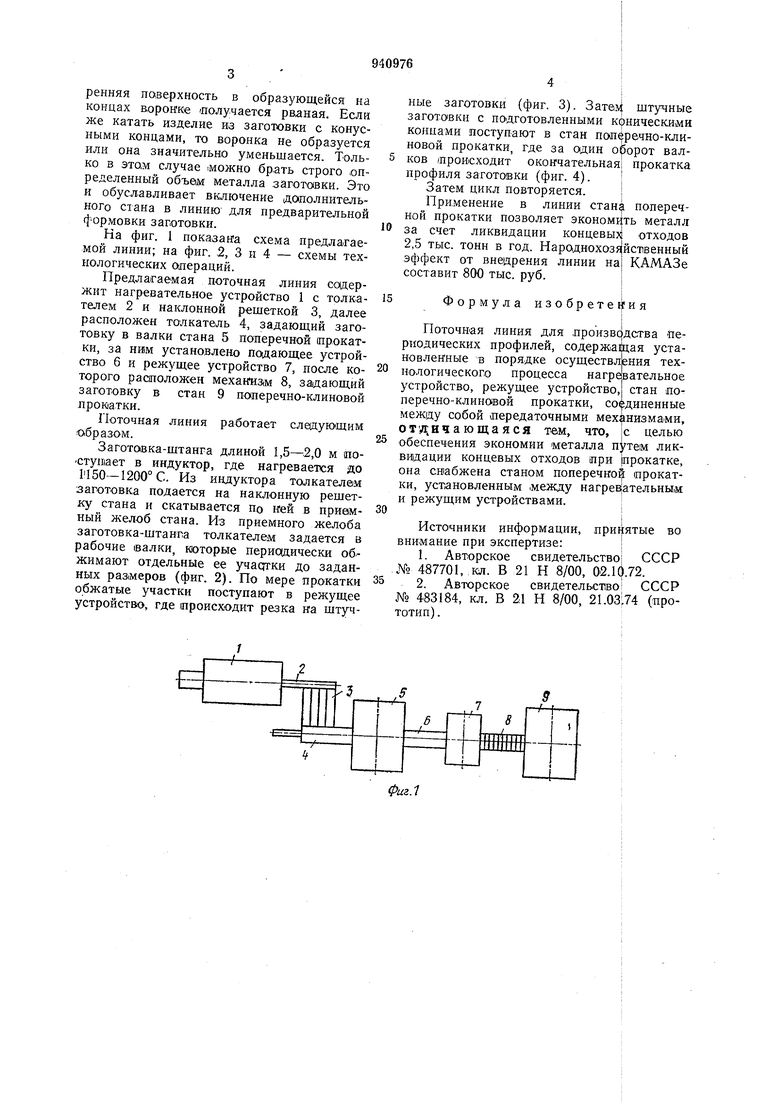

ренняя поверхность в образующейся на концах воронке получается рваная. Если же катать изделие из заготювки с конусными концами, то воронка не образуется или она значительно уменьшается. Только в этом случае можно брать строго онределенный объем металла заготовки. Это и обуславливает включение доцолнительного стана в линию для цредварительной формовки заготовки. На фиг. 1 показана схема предлагаемой линии; на фиг. 2, 3 и 4 - схемы технологических операций. Предлагаемая поточная линия содержит нагревательное устройство 1 с толкателем 2 и наклонной решеткой 3, далее расположен толкатель 4, задающий заготовку в валки стана 5 поперечной прокатки, за ним установлено подающее устройство 6 и режущее устройство 7, после которого расположен механмам 8, задающий заготовку в стан 9 поперечно-клиновой npOKlHTKH. Поточная линия работает слеяук щим образом. Заготовка-штанга длиной 1,5-2,0 м поступйет в индуктор, где нагревается до 1150-1200° С. Из индуктора толкателем заготовка подается на наклонную решетку стана и скатывается по ней в приемный желоб стана. Из приемного желоба заготовка-штанга толкателем задается в рабочие валки, кюторые периодически обжимают отдельные ее учарткн до заданных размеров (фиг. 2). По мере прокатки обжатые участки поступают в режущее устройство, где происходит резка на штучные заготовки (фиг. 3). ЗатеЦ штучные заготовки с подготовленными коническими концами поступают в стан полбречно-клиновой прокатки, где за один оборот валков происходит окончательная прокатка профиля заготовки (фиг. 4). i Затем цикл повторяется. i Применение в линии стана поперечной прокатки позволяет экономить металл за счет ликвидации концевых отходов 2,5 тыс. тонн в год. Народнохоз5|йст1венньш эффект от внедрения линии на КАМАЗе составит 800 тыс. руб.| Формула изобрете(|гия Поточная линия для производства периодических профилей, содержащая установленные в порядке осуществления технологического процесса нагревательное устройство, режущее устройство, стан поперечно-клиновой прокатки, соединенные между собой (Передаточными механизмами, ,ичающаяся тем, что, jc целью обеспечения экономии металла путем ликви|дации концевых отходов при прокатке, она снабжена станом поперечно ирокатки, установленным .между нагревательным и режущим устройствами. Источники информации, принятые во внимание при экспертизе:| 1. Авторское свидетельство СССР № 487701, кл. В 21 Н 8/00, 02.Щ.72. 2 Авторское свидетельство СССР № 483184, кл. В 21 Н 8/00, 21. (прототип).

11

v

X

A

Ж57 7

sa r

///

nm Т

/Of

N

X

5O

Фиг2

Фиг.Ъ

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для поперечной прокатки из-дЕлий пЕРЕМЕННОгО СЕчЕНия | 1979 |

|

SU795686A1 |

| Поточная линия для производствапОлыХ пЕРиОдичЕСКиХ пРОфилЕй | 1979 |

|

SU829284A1 |

| Автоматическая линия для изготовления изделий из прутка поперечно-клиновой прокаткой | 1987 |

|

SU1512699A1 |

| Стан поперечно-клиновой прокатки изделий типа ступенчатых валов | 1988 |

|

SU1574338A1 |

| Трехвалковый стан поперечно-винтовой прокатки круглых периодических профилей | 1977 |

|

SU975165A1 |

| Стан для поперечно-клиновой прокатки изделий типа ступенчатых валов | 1981 |

|

SU952406A1 |

| Способ производства спиральных буровых штанг и автоматизированный агрегат для его осуществления | 1977 |

|

SU694263A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ПОЛЫХ ЗАГОТОВОК С ДНОМ | 2015 |

|

RU2596519C1 |

| Стан для поперечной прокатки изделий переменного сечения | 1974 |

|

SU483184A1 |

| Автоматическая линия для производства изделий переменного сечения | 1977 |

|

SU656720A1 |

Авторы

Даты

1982-07-07—Публикация

1979-01-22—Подача