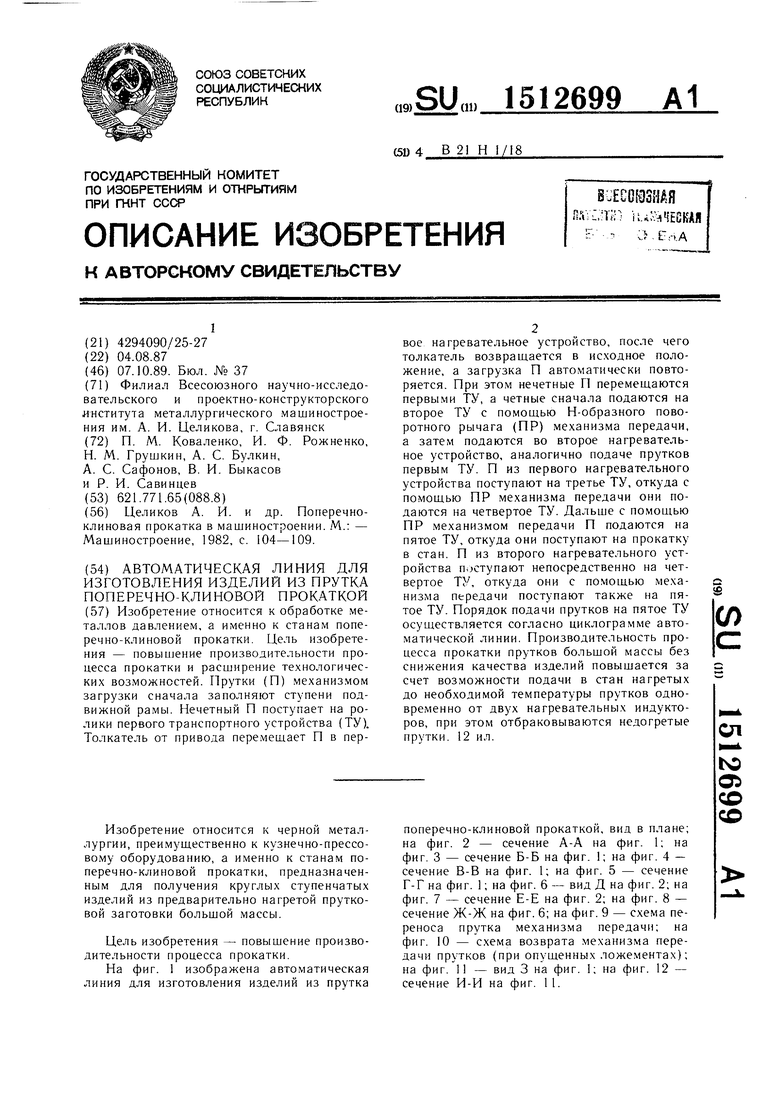

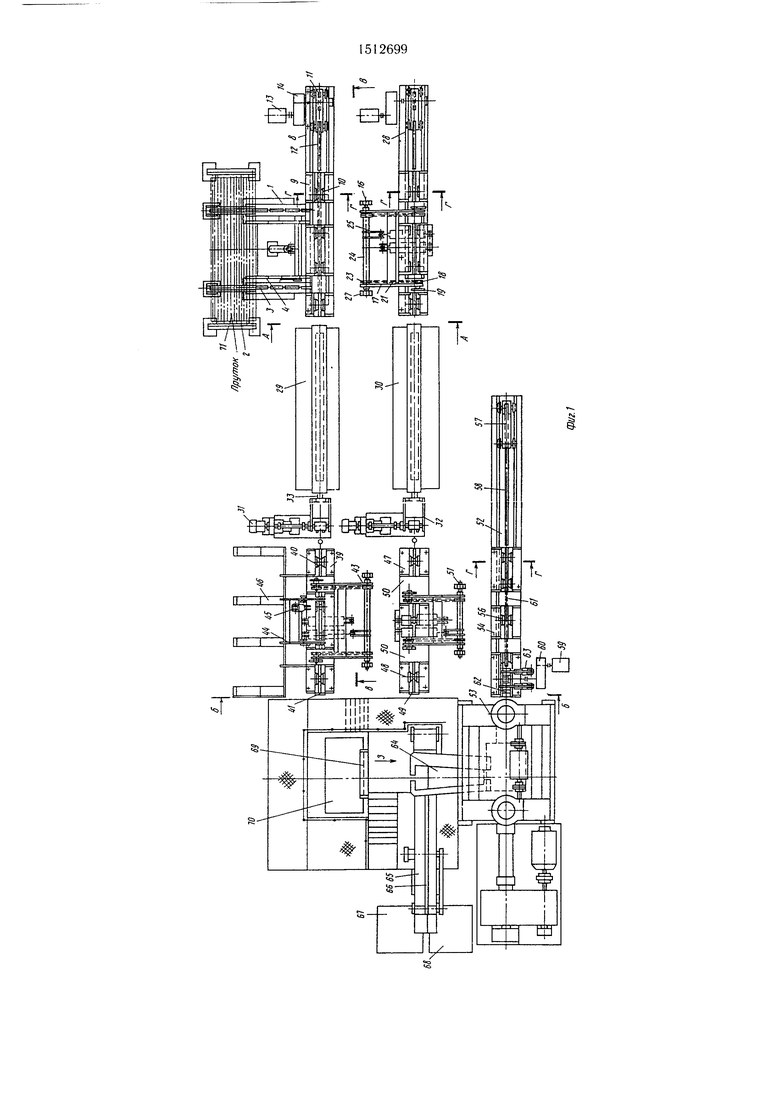

Автоматическая линия для изготовления изделий из прутка поперечно-клиновой прокаткой (фиг. 1) включает механизм 1 загрузки (загрузочное устройство) с приемным карманом 2 для прутков, неподвижные балки 3, имеющие ступенчатую форму (фиг. 2), подвижную раму 4, также имеющую ступенчатую форму. Привод подвижной рамы 4 включает гидроцилиндр 5. Подвижная рама 4 имеет ролики 6, а неподвижные балки 3 - направляющие 7.

Транспортное устройство 8 подачи прутков в индукторы нагревательного устройства содержит выполненную в виде прямоугольной формы раму 9, жестко соединенные с рамой 9 консольные транспортные ролики 10, тележку 11 с толкателем 12, приво- ди.мые от электродвигателя 13 (фиг. 1) редукторы 14 цепной передачи 15.

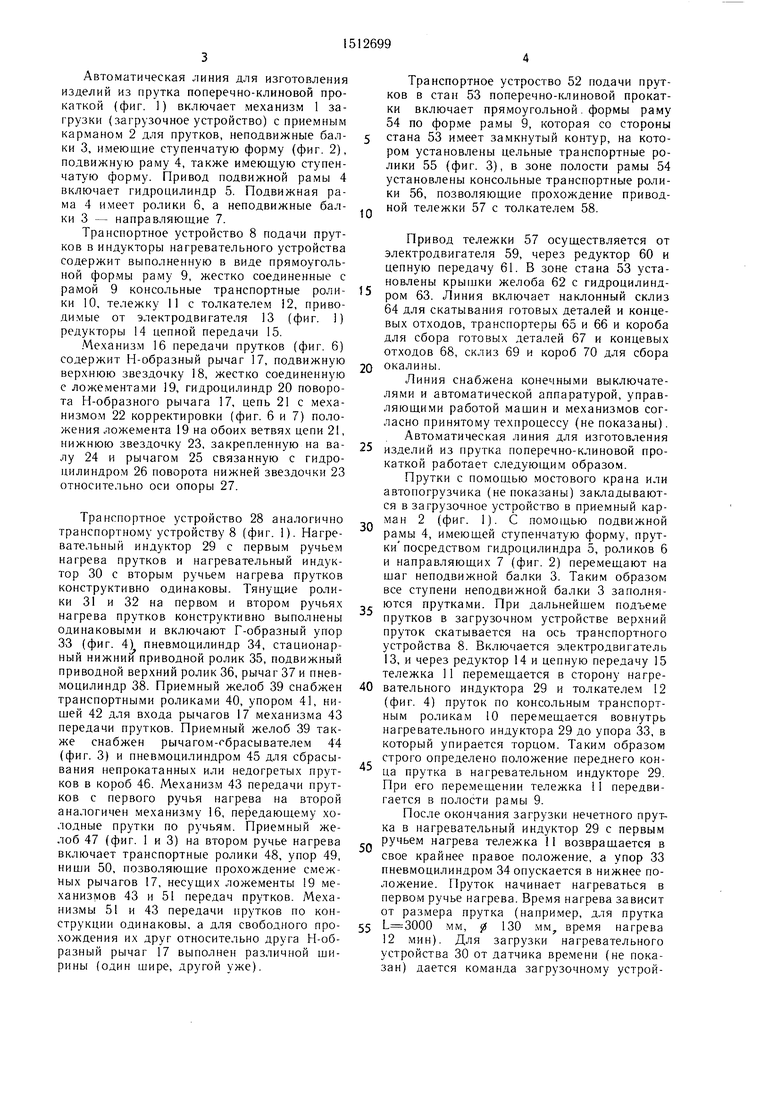

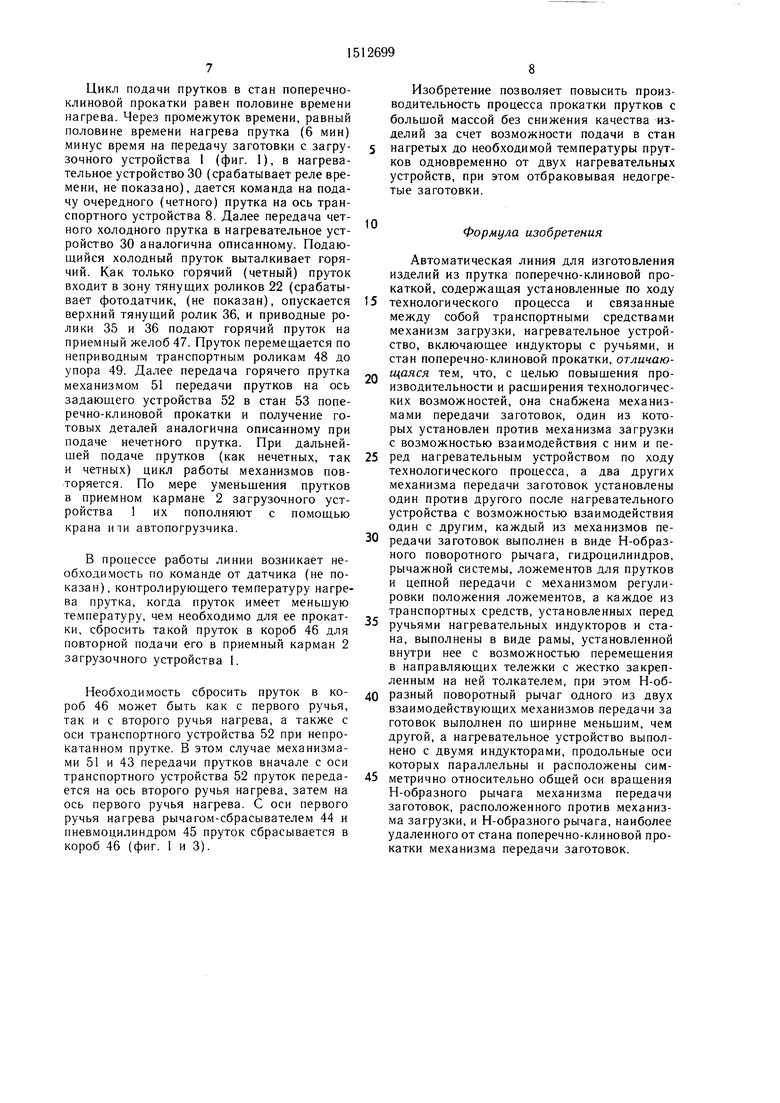

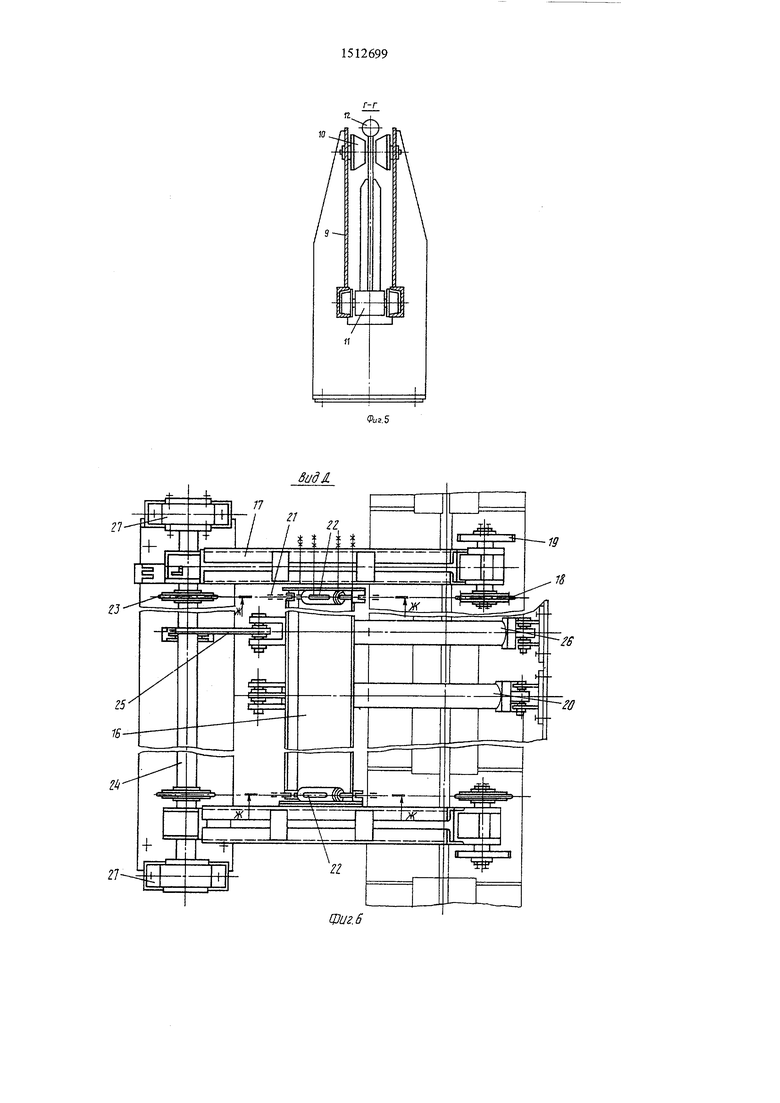

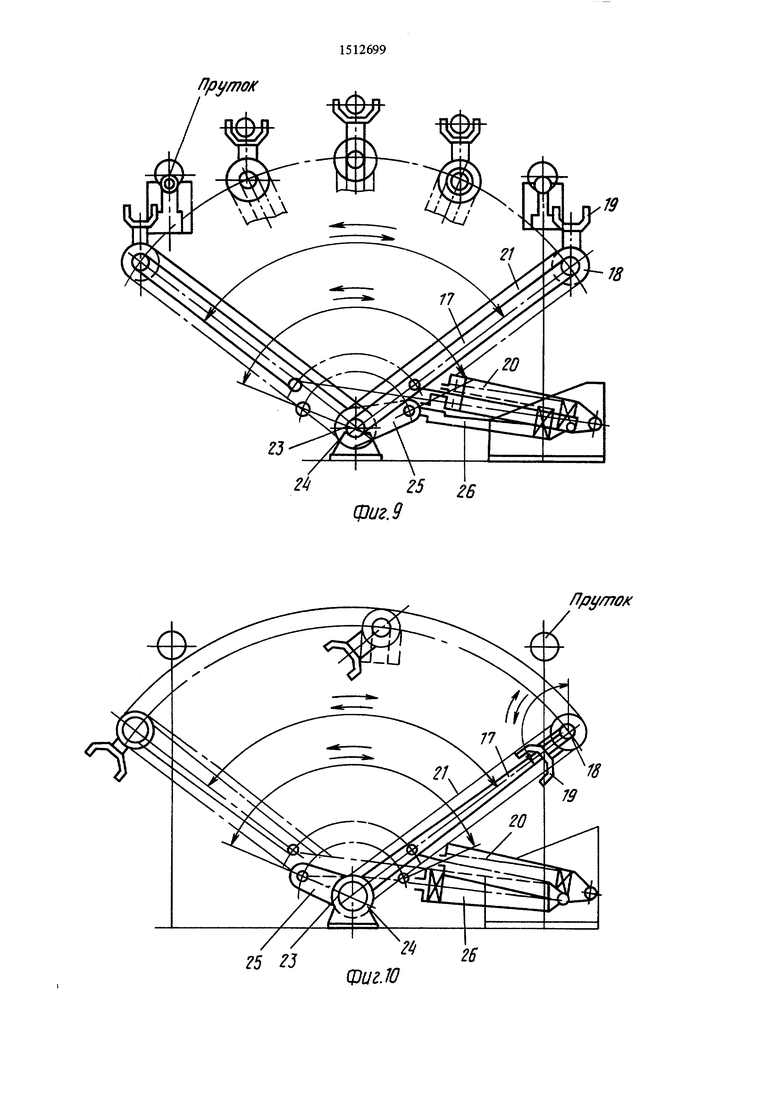

.Механизм 16 передачи прутков (фиг. 6) содержит Н-образный рычаг 17, подвижную верхнюю звездочку 18, жестко соединенную с ложементами 19, гидроцилиндр 20 поворота Н-образного рычага 17, цепь 21 с механизмом 22 корректировки (фиг. 6 и 7) положения ложемента 19 на обоих ветвях цепи 21, нижнюю звездочку 23, закрепленную на валу 24 и рычагом 25 связанную с гидроцилиндром 26 поворота нижней звездочки 23 относительно оси опоры 27.

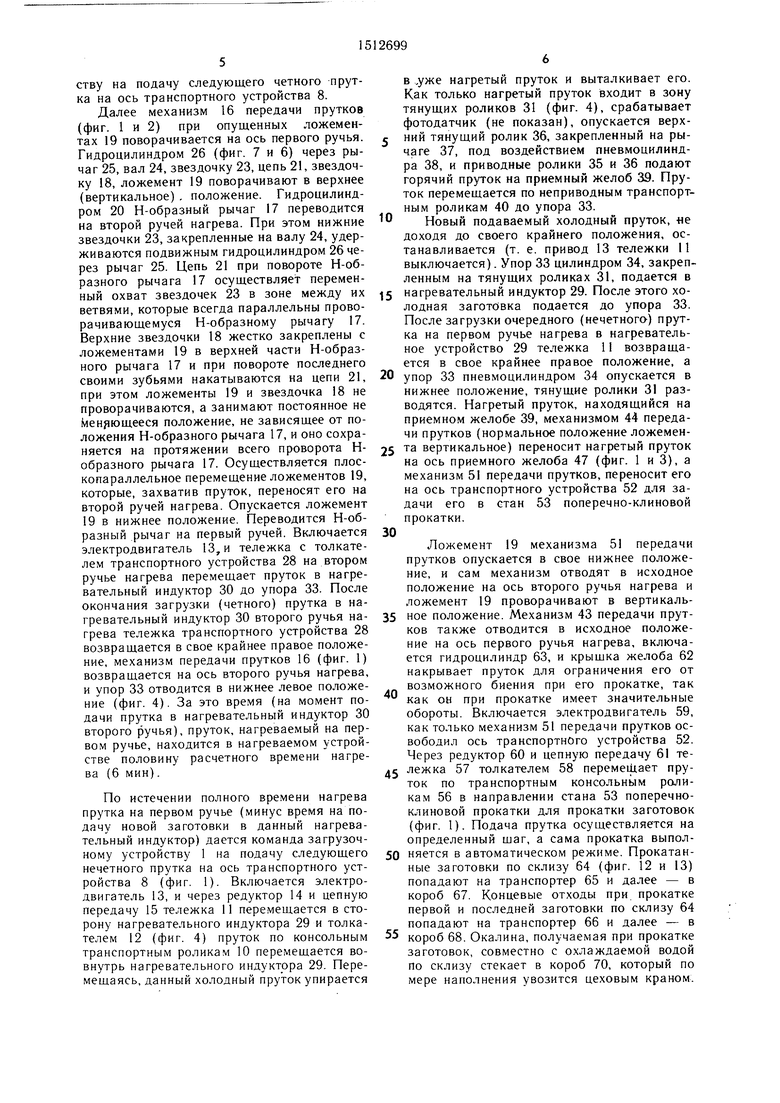

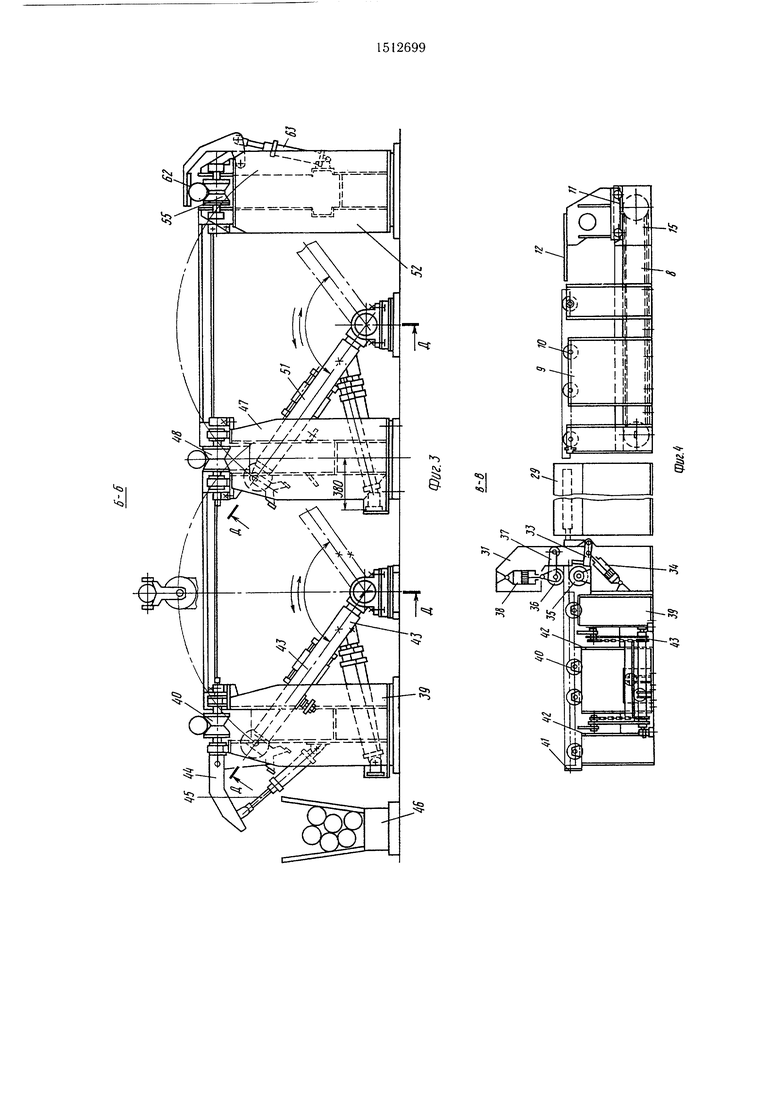

Транспортное устройство 28 аналогично транспортному устройству 8 (фиг. 1). Нагревательный индуктор 29 с первым ручьем нагрева прутков и нагревательный индуктор 30 с вторым ручьем нагрева прутков конструктивно одинаковы. Тянущие ролики 31 и 32 на первом и втором ручьях нагрева прутков конструктивно выполнены одинаковыми и включают Г-образный упор 33 (фиг. 4) пневмоцилиндр 34, стационарный нижний приводной ролик 35, подвижный приводной верхний ролик 36, рычаг 37 и пневмоцилиндр 38. Приемный желоб 39 снабжен транспортными роликами 40, упором 41, нишей 42 для входа рычагов 17 механизма 43 передачи прутков. Приемный желоб 39 также снабжен рычагом-сбрасывателем 44 (фиг. 3) и пневмоцилиндром 45 для сбрасывания непрокатанных или недогретых прутков в короб 46. Механизм 43 передачи прутков с первого ручья нагрева на второй аналогичен механизму 16, передающему холодные прутки по ручьям. Приемный желоб 47 (фиг. I и 3) на втором ручье нагрева включает транспортные ролики 48, упор 49, ниши 50, позволяющие прохождение смежных рычагов 17, несущих ложементы 19 механизмов 43 и 51 передач прутков. Механизмы 51 и 43 передачи прутков по конструкции одинаковы, а для свободного прохождения их друг относительно друга Н-образный рычаг 17 выполнен различной щи- рины (один шире, другой уже).

0

5

0

5

0

5

0

5

Транспортное устроство 52 подачи прутков в стан 53 поперечно-клиновой прокатки включает прямоугольной. формы раму 54 по форме рамы 9, которая со стороны стана 53 имеет замкнутый контур, на котором установлены цельные транспортные ролики 55 (фиг. 3), в зоне полости рамы 54 установлены консольные транспортные ролики 56, позволяющие прохождение приводной тележки 57 с толкателем 58.

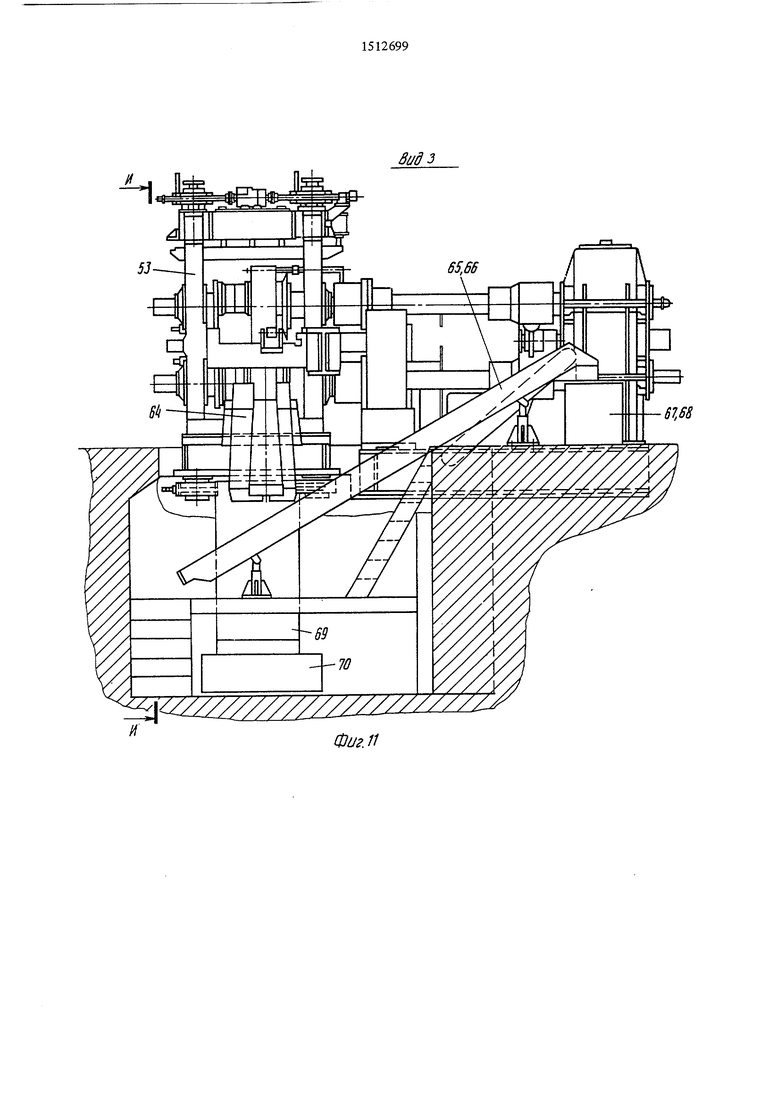

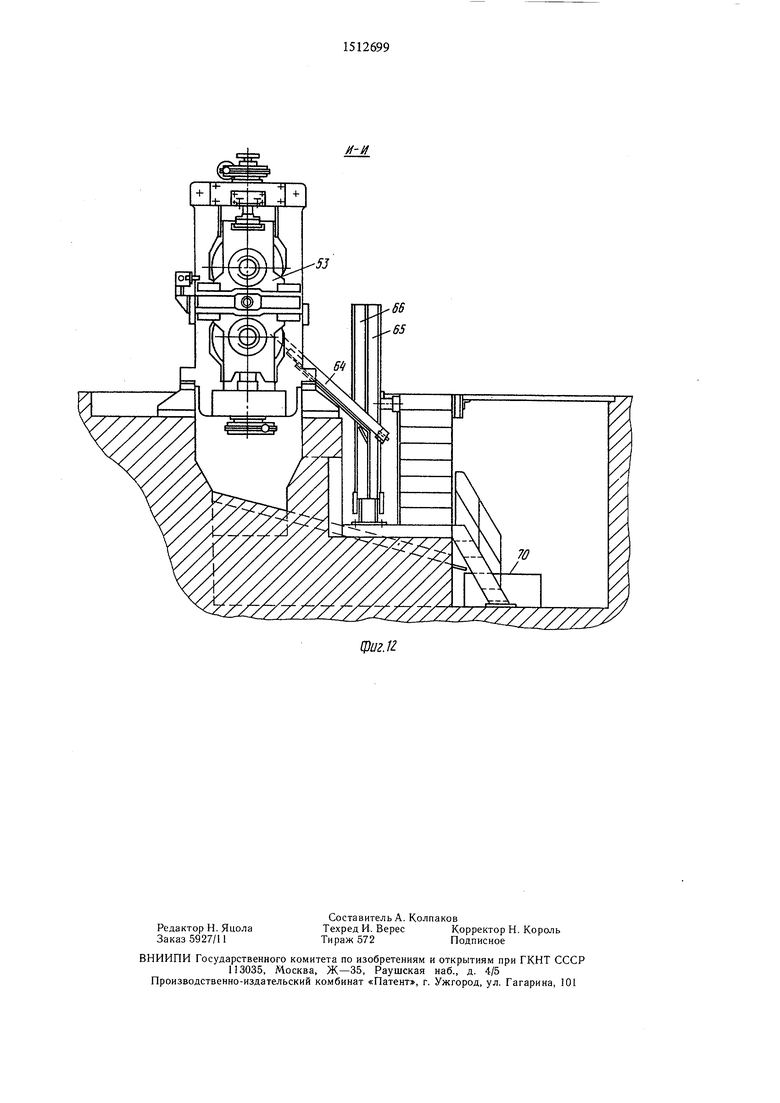

Привод тележки 57 осуществляется от электродвигателя 59, через редуктор 60 и цепную передачу 61. В зоне стана 53 установлены крышки желоба 62 с гидроцилиндром 63. Линия включает наклонный склиз 64 для скатывания готовых деталей и концевых отходов, транспортеры 65 и 66 и короба для сбора готовых деталей 67 и концевых отходов 68, склиз 69 и короб 70 для сбора окалины.

Линия снабжена конечными выключателями и автоматической аппаратурой, управляющими работой машин и механизмов согласно принятому техпроцессу (не показаны).

Автоматическая линия для изготовления изделий из прутка поперечно-клиновой прокаткой работает следующим образом.

Прутки с помощью мостового крана или автопогрузчика (не показаны) закладываются в загрузочное устройство в приемный карман 2 (фиг. 1). С помощью подвижной рамы 4, имеющей ступенчатую форму, прутки посредством гидроцилиндра 5, роликов 6 и направляющих 7 (фиг. 2) перемещают на шаг неподвижной балки 3. Таким образом все ступени неподвижной балки 3 заполняются прутками. При дальнейшем подъеме прутков в загрузочном устройстве верхний пруток скатывается на ось транспортного устройства 8. Включается электродвигатель 13, и через редуктор 14 и цепную передачу 15 тележка 11 перемещается в сторону нагревательного индуктора 29 и толкателем 12 (фиг. 4) пруток по консольным транспортным роликам 10 перемещается вовнутрь нагревательного индуктора 29 до упора 33, в который упирается торцом. Таким образом строго определено положение переднего конца прутка в нагревательном индукторе 29. При его перемещении тележка 11 передвигается в полости рамы 9.

После окончания загрузки нечетного прутка в нагревательный индуктор 29 с первым ручьем нагрева тележка 11 возвращается в свое крайнее правое положение, а упор 33 пневмоцилиндром 34 опускается в нижнее положение. Пруток начинает нагреваться в первом ручье нагрева. Время нагрева зависит от размера прутка (например, для прутка мм, 130 MMj время нагрева 12 мин). Для загрузки нагревательного устройства 30 от датчика вре.мени (не показан) дается команда загрузочному устройству на подачу следующего четного прутка на ось транспортного устройства 8.

Далее механизм 16 передачи прутков (фиг. 1 и 2) при опущенных ложементах 19 поворачивается на ось первого ручья. Гидроцилиндром 26 (фиг. 7 и 6) через рычаг 25, вал 24, звездочку 23, цепь 21, звездочку 18, ложемент 19 поворачивают в верхнее (вертикальное) . положение. Гидроциликд- ром 20 Н-образный рычаг 17 переводится на второй ручей нагрева. При этом нижние звездочки 23, закрепленные на валу 24, удерживаются подвижным гидроцилиндром 26 через рычаг 25. Цепь 21 при повороте Н-об- разного рычага 17 осуществляет переменный охват звездочек 23 в зоне между их ветвями, которые всегда параллельны проворачивающемуся Н-образному рычагу 17. Верхние звездочки 18 жестко закреплены с ложементами 19 в верхней части Н-образ- ного рычага 17 и при повороте последнего своими зубьями накатываются на цепи 21, при этом ложементы 19 и звездочка 18 не проворачиваются, а занимают постоянное не fлeнflющeecя положение, не зависящее от положения Н-образного рычага 17, и оно сохраняется на протяжении всего проворота Н- образного рычага 17. Осуществляется плоскопараллельное перемещение ложементов 19, которые, захватив пруток, переносят его на второй ручей нагрева. Опускается ложемент 19 в нижнее положение. Переводится Н-образный рычаг на первый ручей. Включается электродвигатель 13, и тележка с толкателем транспортного устройства 28 на втором ручье нагрева перемещает пруток в нагревательный индуктор 30 до упора 33. После окончания загрузки (четного) прутка в нагревательный индуктор 30 второго ручья нагрева тележка транспортного устройства 28 возвращается в свое крайнее правое положение, механизм передачи прутков 16 (фиг. 1) возвращается на ось второго ручья нагрева, и упор 33 отводится в нижнее левое положение (фиг. 4). За это время (на момент подачи прутка в нагревательный индуктор 30 второго ручья), пруток, нагреваемый на первом ручье, находится в нагреваемом устройстве половину расчетного времени нагрева (6 мин).

По истечении полного времени нагрева прутка на первом ручье (минус время на подачу новой заготовки в данный нагревательный индуктор) дается команда загрузочному устройству 1 на подачу следующего нечетного прутка на ось транспортного устройства 8 (фиг. 1). Включается электродвигатель 13, и через редуктор 14 и цепную передачу 15 тележка II перемещается в сторону нагревательного индуктора 29 и толкателем 12 (фиг. 4) пруток по консольным транспортным роликам 10 перемещается вовнутрь нагревательного индуктора 29. Перемещаясь, данный холодный пруток упирается

в ,уже нагретый пруток и выталкивает его. Как только нагретый пруток входит в зону тянущих роликов 31 (фиг. 4), срабатывает фотодатчик (не показан), опускается верхНИИ тянущий ролик 36, закрепленный на рычаге 37, под воздействием пневмоцилинд- ра 38, и приводные ролики 35 и 36 подают горячий пруток на приемный желоб 39. Пруток перемещается по неприводным транспортным роликам 40 до упора 33.

Новый подаваемый холодный пруток, «е доходя до своего крайнего положения, останавливается (т. е. привод 13 тележки 11 выключается). Упор 33 цилиндром 34, закрепленным на тянущих роликах 31, подается в

5 нагревательный индуктор 29. После этого холодная заготовка подается до упора 33. После загрузки очередного (нечетного) прутка на первом ручье нагрева в нагревательное устройство 29 тележка II возвращается в свое крайнее правое положение, а

0 упор 33 пневмоцилиндром 34 опускается в нижнее положение, тянущие ролики 3 разводятся. Нагретый пруток, находящийся на приемном желобе 39, механизмом 44 передачи прутков (нормальное положение ложемен5 та вертикальное) переносит нагретый пруток на ось приемного желоба 47 (фиг. 1 и 3), а механизм 51 передачи прутков, переносит его на ось транспортного устройства 52 для задачи его в стан 53 поперечно-клиновой прокатки.

0

Ложемент 19 механизма 51 передачи прутков опускается в свое нижнее положение, и сам механизм отводят в исходное положение на ось второго ручья нагрева и ложемент 19 проворачивают в вертикаль5 ное положение. Механизм 43 передачи прутков также отводится в исходное положение на ось первого ручья нагрева, включается гидроцилиндр 63, и крышка желоба 62 накрывает пруток для ограничения его от возможного биения при его прокатке, так как он при прокатке имеет значительные обороты. Включается электродвигатель 59, как только механизм 51 передачи прутков освободил ось транспортного устройства 52. Через редуктор 60 и цепную передачу 61 те5 лежка 57 толкателем 58 перемещает пруток по транспортным консольньш роликам 56 в направлении стана 53 поперечно- клиновой прокатки для прокатки заготовок (фиг. 1). Подача прутка осуществляется на определенный шаг, а сама прокатка выпол0 няется в автоматическом режиме. Прокатанные заготовки по склизу 64 (фиг. 12 и 13) попадают на транспортер 65 и далее - в короб 67. Концевые отходы при прокатке первой и последней заготовки по склизу 64 попадают на транспортер 66 и далее - в

5 короб 68. Окалина, получаемая при прокатке заготовок, совместно с о.хлаждаемой водой по склизу стекает в короб 70, который по мере наполнения увозится цеховым краном.

Цикл подачи прутков в стан поперечно- клиновой прокатки равен половине времени нагрева. Через промежуток времени, равный половине времени нагрева прутка (6 мин) минус время на передачу заготовки с загрузочного устройства I (фиг. 1), в нагревательное устройство 30 (срабатывает реле времени, не показано), дается команда на подачу очередного (четного) прутка на ось транспортного устройства 8. Далее передача четного холодного прутка в нагревательное устройство 30 аналогична описанному. Подающийся холодный пруток выталкивает горячий. Как только горячий (четный) пруток входит в зону тянущих роликов 22 (срабатывает фотодатчик, (не показан), опускается верхний тянущий ролик 36, и приводные ролики 35 и 36 подают горячий пруток на приемный желоб 47. Пруток перемещается по неприводным транспортным роликам 48 до упора 49. Далее передача горячего прутка механизмом 51 передачи прутков на ось задающего устройства 52 в стан 53 поперечно-клиновой прокатки и получение готовых деталей аналогична описанному при подаче нечетного прутка. При дальней- щей подаче прутков (как нечетных, так и четных) цикл работы механизмов повторяется. По мере уменьшения прутков в приемном кармане 2 загрузочного устройства 1 их пополняют с помощью крана И1И автопогрузчика.

В процессе работы линии возникает необходимость по команде от датчика (не показан), контролирующего температуру нагрева прутка, когда пруток имеет меньщую температуру, чем необходимо для ее прокатки, сбросить такой пруток в короб 46 для повторной подачи его в приемный карман 2 загрузочного устройства 1.

Необходимость сбросить пруток в короб 46 может быть как с первого ручья, так и с второго ручья нагрева, а также с оси транспортного устройства 52 при непрокатанном прутке. В этом случае механизмами 51 и 43 передачи прутков вначале с оси транспортного устройства 52 пруток передается на ось второго ручья нагрева, затем на ось первого ручья нагрева. С оси первого ручья нагрева рычагом-сбрасывателем 44 и пневмоцилиндром 45 пруток сбрасывается в короб 46 (фиг. 1 и 3).

Изобретение позволяет повысить производительность процесса прокатки прутков с больщой массой без снижения качества изделий за счет возможности подачи в стан нагретых до необходимой температуры прутков одновременно от двух нагревательных устройств, при этом отбраковывая недогре- тые заготовки.

10

Формула изобретения

Автоматическая линия для изготовления изделий из прутка поперечно-клиновой прокаткой, содержащая установленные по ходу

технологического процесса и связанные между собой транспортными средствами механизм загрузки, нагревательное устройство, включающее индукторы с ручьями, и стан поперечно-клиновой прокатки, отличающаяся тем, что, с целью повышения производительности и расширения технологических возможностей, она снабжена механизмами передачи заготовок, один из которых установлен против механизма загрузки с возможностью взаимодействия с ним и перед нагревательным устройством по ходу технологического процесса, а два других механизма передачи заготовок установлены один против другого после нагревательного устройства с возможностью взаимодействия один с другим, каждый из механизмов передачи заготовок выполнен в виде Н-образ- ного поворотного рычага, гидроцилиндров, рычажной системы, ложементов для прутков и цепной передачи с механизмом регулировки положения ложементов, а каждое из транспортных средств, установленных перед

ручьями нагревательных индукторов и стана, выполнены в виде рамы, установленной внутри нее с возможностью перемещения в направляющих тележки с жестко закрепленным на ней толкателем, при этом Н-образный поворотный рычаг одного из двух взаимодействующих механизмов передачи за готовок выполнен по ширине меньшим, чем другой, а нагревательное устройство выполнено с двумя индукторами, продольные оси которых параллельны и расположены симметрично относительно общей оси вращения Н-образного рычага механизма передачи заготовок, расположенного против механизма загрузки, и Н-образного рычага, наиболее удаленного от стана поперечно-клиновой прокатки механизма передачи заготовок.

.

1ПуГ

ч -6//I I

г

-i

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для производства изделий переменного сечения | 1986 |

|

SU1444044A1 |

| ЗАДНИЙ СТОЛ ТРУБОПРОКАТНОГО СТАНА | 2009 |

|

RU2392075C1 |

| Трехвалковый стан поперечно-винтовой прокатки круглых периодических профилей | 1977 |

|

SU975165A1 |

| Автоматическая линия для изготовления изделий типа опорных роликов тракторов | 1980 |

|

SU929400A1 |

| Стан для прокатки зубчатых профилей | 1987 |

|

SU1468634A1 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНОГО МЕТАЛЛИЧЕСКОГО ПРОКАТА И ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ПРОИЗВОДСТВА ТАКОГО ПРОКАТА | 2010 |

|

RU2553162C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПОДДЕРЖАНИЯ ТЕМПЕРАТУРЫ И ВОЗМОЖНОГО НАГРЕВА ДЛИННОМЕРНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2561951C2 |

| Автоматическая линия для изготовле-Ния издЕлия пЕРЕМЕННОгО СЕчЕНия | 1979 |

|

SU814533A1 |

| УСТАНОВКА ДЛЯ ИНДУКЦИОННОГО НАГРЕВА ТРУБ | 1968 |

|

SU218201A1 |

| ПРОКАТНАЯ КЛЕТЬ И ОБОРУДОВАНИЕ ДЛЯ ПРОКАТКИ | 2013 |

|

RU2662754C2 |

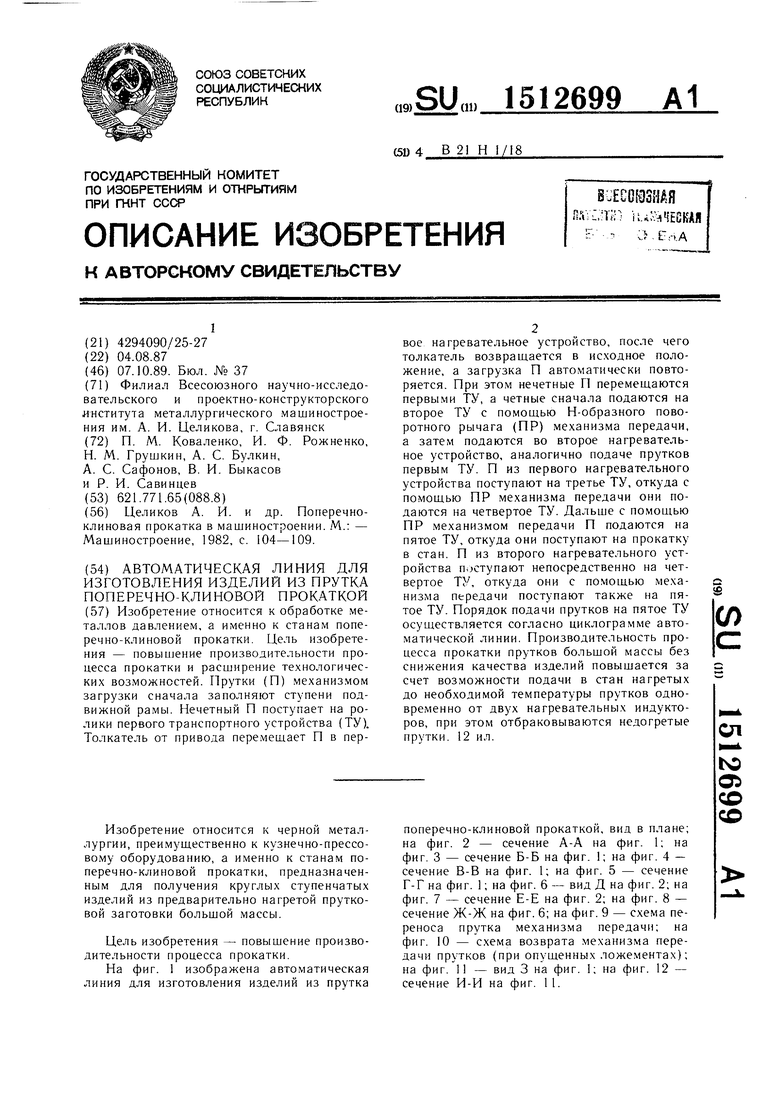

Изобретение относится к обработке металлов давлением, а именно к станам поперечно-клиновой прокатки. Цель изобретения - повышение производительности процесса прокатки и расширение технологических возможностей. Прутки (П) механизмом загрузки сначала заполняют ступени подвижной рамы. Нечетный П поступает на ролики первого транспортного устройства (ТУ). Толкатель от привода перемещает П в первое нагревательное устройство, после чего толкатель возвращается в исходное положение, а загрузка П автоматически повторяется. При этом нечетные П перемещаются первыми ТУ, а четные сначала подаются на второе ТУ с помощью Н-образного поворотного рычага (ПР) механизма передачи, а затем подаются во второе нагревательное устройство аналогично подаче прутков первым ТУ. П из первого нагревательного устройства поступают на третье ТУ, откуда с помощью ПР механизма передачи они подаются на четвертое ТУ. Дальше с помощью ПР механизмом передачи П подаются на пятое ТУ, откуда они поступают на прокатку в стан. П из второго нагревательного устройства поступают непосредственно на четвертое ТУ, откуда они с помощью механизма передачи поступают также на пятое ТУ. Порядок подачи прутков на пятое ТУ осуществляется согласно циклограмме автоматической линии. Производительность процесса прокатки прутков большой массы без снижения качества изделий повышается за счет возможности подачи в стан нагретых до необходимой температуры прутков одновременно от двух нагревательных индукторов, при этом отбраковываются недогретые прутки. 12 ил.

8ид1

21

Фиг. 6

19

18

гг

ж-ж

npy/TJOK

fj

2l{

Фиг JO

фиг, 9

Пру/ло/(

W

26

Фиг. //

И-И

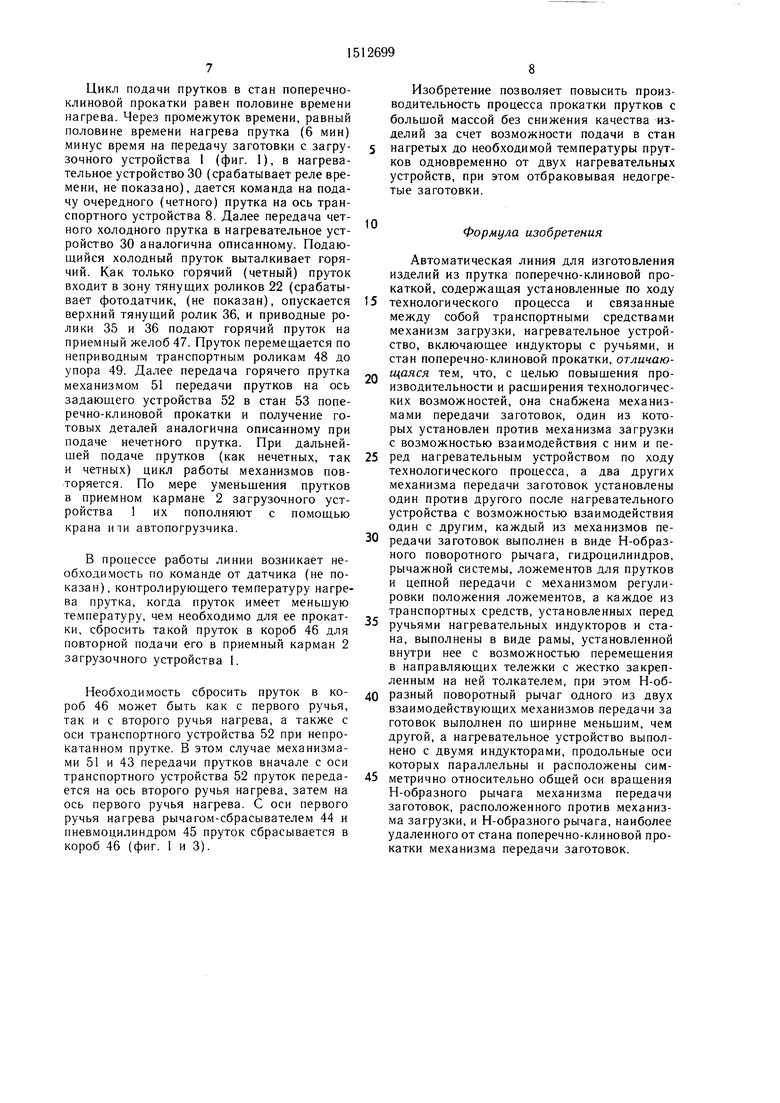

| Целиков А | |||

| И | |||

| и др | |||

| Поперечно- клиновая прокатка в машиностроении | |||

| М.: - Машиностроение, 1982, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

Авторы

Даты

1989-10-07—Публикация

1987-08-04—Подача