Изобретение относится к обработке металлов давлением, а именно к оборудованию для поперечно-клиновой прокатки, и может быть использовано в машиностроении.

Целью изобретения является расширение технологических возможностей и повышение экономии металла.

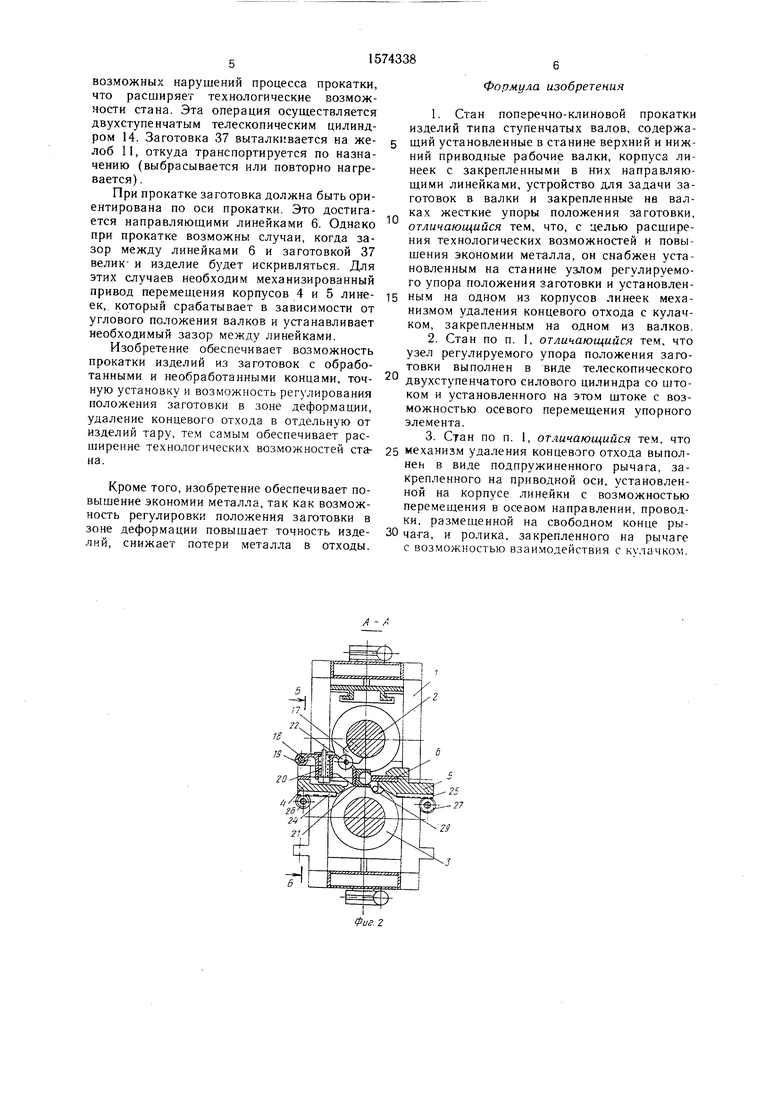

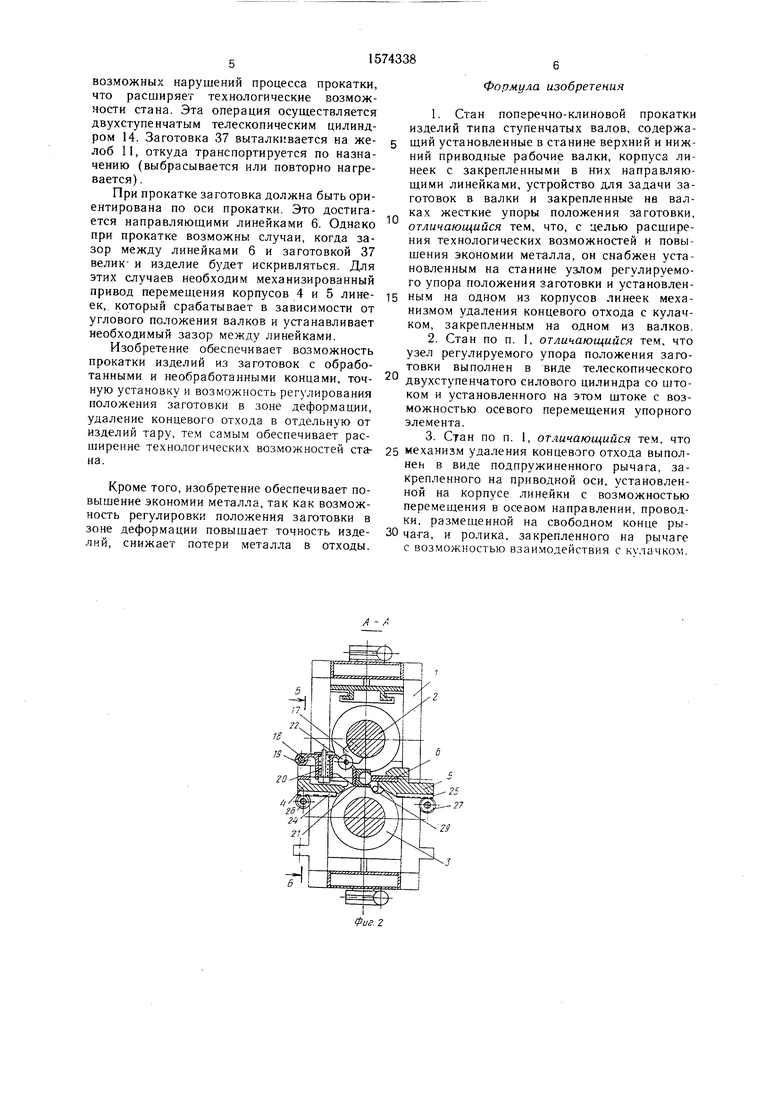

На фиг. 1 изображен стан поперечно-клиновой прокатки, общий вид; на

ный желоб 11 стана, откуда толкателем 9, установленным на тележке 8, перемещается в зазор между валками 2 и 3 до упоров 12 и 13, закрепленных на рабочих валках 2 и 3. Упорный элемент 16 узла регулируемого упора положения заготовки находится в исходном положении (вне зоны валков). В исходном положении находится и механизм удаления концевого отхода, при этом проводка 21 этого механизма находится на

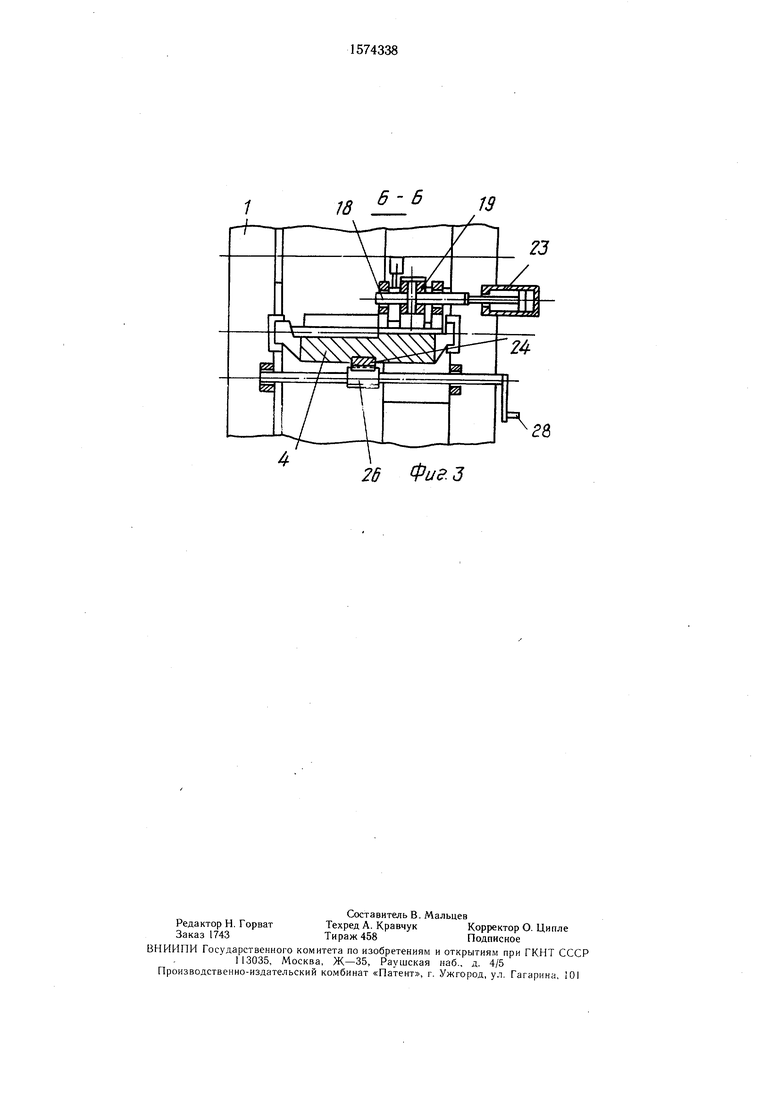

фиг. 2 - сечение А-А на фиг. 1; на Ю оси прокатки, а ролик 22 не взаимодействует фиг. 3 - сечение Б-Б на фиг. 2.с кулачком 17.

Стан поперечно-клиновой прокатки содержит станину 1, установленные в ней верхний 2 и нижний 3 приводные рабочие валки, корпуса 4 и 5 линеек с закреп- 15 ленными в них направляющими линейками 6. Устройство для задачи заготовок в валки выполнено в виде основания 7, на котором размещена тележка 8 с толкателем 9, привод 10 перемещения тележки и

Включается привод вращения валков. Валки 2 и 3 захватывают заготовку 37 и прокатывают изделие. При этом тележка 8 с толкателем 9 отходит от рабочей клети на величину вытяжки изделия.

После прокатки и отрезки переднего концевого отхода и прокатанного изделия от заготовки изделия попадают в карман 29 нижнего валка 3, откуда при следующем

приемный желоб 11. На рабочих валках 2 0 цикле прокатки скатываются в короб или на

транспортер (не показаны). При отрезке переднего концевого отхода и детали от заготовки на ее новом переднем конце формируется коническая поверхность с целью

полненный в виде телескопического двух- 25 уменьшения воронки на торце и, следоваи 3 закреплены жесткие упоры 12 и 13 положения заготовки. На станине 1 стана параллельно осям валков закреплен узел регулируемого упора положения заготовки, выступенчатого силового цилиндра 14 со штоком 15, на котором размещен упорный элемент 16. На одном из валков 2 закреплен кулачок 17, а на одном из корпусов 4 линеек закреплен механизм удаления концевого отхода, выполненный в виде закрепленного на оси 18 рычага 19, подпружиненного упругим элементом 20, проводки 21, размещенной на свободном конце этого рычага, и ролика 22, закрепленного на рычаге 19 с возможностью взаимодействия с кутельно, уменьшения отходов.

После остановки валков 2 и 3 в положение загрузки для прокатки следующего изделия толкатель 9 перемещает заготовку 37 в валки уже с обработанным концом 30 Положение конца заготовки 37 с обработанным концом в рабочей зоне валков определяется уже упорным элементом 16, который выдвигается в рабочее положение телескопическим цилиндром 14. Этим же упорным элементом определяется и положение

лачком 17. Ось 18 установлена на корпусе 4 35 концевого отхода при прокатке последнего

линейки и связана с приводом 23 ее осевого перемещения. Корпуса 4 и 5 линеек связаны с механизмами их перемещения, каждый из которых выполнен соответственно

изделия.

Перед окончанием прокатки последнего изделия подпружиненный рычаг 19 механизма удаления концевого отхода перемещаетв виде реек 24 и 25 и зубчатых ко- 40 ся приводом 23 вдоль оси валков в рабочее лес 26 и 27. Зубчатые колеса 26 и 27 связаны с приводом 28 их вращения (показан ручной провод). Корпуса 4 и 5 линеек после установки заданного положения фиксируются на станине 1. На нижнем раположение, при этом ролик 22 устанавливается с возможностью контакта с кулачком 17.

В момент отрезки последнего изделия кулачок 17 воздействует на ролик 22, кобочем валке 3 выполнен специальный кар- 45 торый перемещает рычаг 19 с проводкой 21

ман 29.

Механизм перемещения рабочих валков 2 и 3 для настройки на прокатку заготовок разного диаметра состоит из электродвигателя 30, червячных редукторов 31, нажимных винтов 32 и гаек 33, закрепленных в станине 1.

Вращение валков 2 и 3 осуществляется от электродвигателя 34, редуктора 35 и шпинделей 36.

Стан поперечно-клиновой прокатки изделий типа ступенчатых валов работает следующим образом.

Нагретая заготовка 37, как правило, с необработанным концом подается в прием50

55

в крайнее нижнее положение, сжимая упругий элемент 20. Проводка 21 наклоняется, и концевой отход скатывается в короб или на транспортер, после чего рычаг 19 приводом 23 перемещается в исходное положение, ролик 22 сходит с кулачка 17 и под действием упругого элемента 20 проводка 21 рычага 19 занимает положение оси прокатки. Затем подается другая заготовка и цикл повторяется.

Узел регулируемого упора положения заготовки, кроме функции ориентации переднего торца заготовки в рабочей зоне валков, служит для выталкивания заготовки из рабочей зоны и ее удаления в результате

ный желоб 11 стана, откуда толкателем 9, установленным на тележке 8, перемещается в зазор между валками 2 и 3 до упоров 12 и 13, закрепленных на рабочих валках 2 и 3. Упорный элемент 16 узла регулируемого упора положения заготовки находится в исходном положении (вне зоны валков). В исходном положении находится и механизм удаления концевого отхода, при этом проводка 21 этого механизма находится на

оси прокатки, а ролик 22 не взаимодействует с кулачком 17.

Включается привод вращения валков. Валки 2 и 3 захватывают заготовку 37 и прокатывают изделие. При этом тележка 8 с толкателем 9 отходит от рабочей клети на величину вытяжки изделия.

После прокатки и отрезки переднего концевого отхода и прокатанного изделия от заготовки изделия попадают в карман 29 нижнего валка 3, откуда при следующем

цикле прокатки скатываются в короб или на

тельно, уменьшения отходов.

После остановки валков 2 и 3 в положение загрузки для прокатки следующего изделия толкатель 9 перемещает заготовку 37 в валки уже с обработанным концом 0 Положение конца заготовки 37 с обработанным концом в рабочей зоне валков определяется уже упорным элементом 16, который выдвигается в рабочее положение телескопическим цилиндром 14. Этим же упорным элементом определяется и положение

изделия.

Перед окончанием прокатки последнего изделия подпружиненный рычаг 19 механизма удаления концевого отхода перемещается приводом 23 вдоль оси валков в рабочее

положение, при этом ролик 22 устанавливается с возможностью контакта с кулачком 17.

В момент отрезки последнего изделия кулачок 17 воздействует на ролик 22, который перемещает рычаг 19 с проводкой 21

0

5

в крайнее нижнее положение, сжимая упругий элемент 20. Проводка 21 наклоняется, и концевой отход скатывается в короб или на транспортер, после чего рычаг 19 приводом 23 перемещается в исходное положение, ролик 22 сходит с кулачка 17 и под действием упругого элемента 20 проводка 21 рычага 19 занимает положение оси прокатки. Затем подается другая заготовка и цикл повторяется.

Узел регулируемого упора положения заготовки, кроме функции ориентации переднего торца заготовки в рабочей зоне валков, служит для выталкивания заготовки из рабочей зоны и ее удаления в результате

возможных нарушений процесса прокатки, что расширяет технологические возможности стана. Эта операция осуществляется двухступенчатым телескопическим цилиндФормула изобретения

1. Стан попгречно-клиновои прокатки изделий типа ступенчатых валов, содержаром 14. Заготовка 37 выталкивается на же- g щий установленные в станине верхний и ниж- лоб 11, откуда транспортируется по назна- ний приводные рабочие валки, корпуса линеек с закрепленными в них направляющими линейками, устройство для задачи заготовок в валки и закрепленные на валках жесткие упоры положения заготовки,

чению (выбрасывается или повторно нагревается) .

При прокатке заготовка должна быть ориентирована по оси прокатки. Это достига- „„„ „. ,..„г„

ется направляющими линейками 6. Однакоотличающийся тем, что, с целью расширепри прокатке возможны случаи, когда за-ния технологических возможностей и повызор между линейками б и заготовкой 37шения экономии металла, он снабжен уставелик- и изделие будет искривляться. Дляновленным на станине узлом регулируемоэтих случаев необходим механизированныйго упора положения заготовки и установленпривод перемещения корпусов 4 и 5 лине-15 ным на одном из корпусов линеек мехаек, который срабатывает в зависимости отнизмом удаления концевого отхода с кулачуглового положения валков и устанавливаетком, закрепленным на одном из валков,

необходимый зазор между линейками.2. Стан по п. 1, отличающийся тем, что

Изобретение обеспечивает возможностьузел регулируемого упора положения загопрокатки изделий из заготовок с обрабо-товки выполнен в виде телескопического

тайными и необработанными концами, точ-20 двухступенчатого силового цилиндра со штоную установку и возможность регулированияком и установленного на этом штоке с возможностью осевого перемещения упорного элемента.

3. Стан по п. 1, отличающийся тем, что

положения заготовки в зоне деформации, удаление концевого отхода в отдельную от изделий тару, тем самым обеспечивает расФормула изобретения

готовок в валки и закрепленные на валках жесткие упоры положения заготовки,

„„„ „. ,..„г„

отличающийся тем, что, с целью расшире

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поперечно-клиновой прокатки прутковой заготовки | 1987 |

|

SU1465161A1 |

| Устройство для прокатки цилиндрических заготовок | 1991 |

|

SU1782184A3 |

| Стан для поперечно-клиновой прокатки изделий типа ступенчатых валов | 1981 |

|

SU952406A1 |

| Накатный автомат | 1990 |

|

SU1794569A1 |

| Автоматическая линия для изготовле-Ния издЕлия пЕРЕМЕННОгО СЕчЕНия | 1979 |

|

SU814533A1 |

| Установка для штамповки изделий | 1987 |

|

SU1459808A1 |

| Кольцепрокатный стан | 1975 |

|

SU824535A1 |

| Рабочая клеть стана поперечно-клиновой прокатки | 1973 |

|

SU478660A1 |

| Стан поперечно-клиновой прокатки | 1988 |

|

SU1636101A1 |

| Стан для поперечной прокатки изделий переменного сечения | 1974 |

|

SU483184A1 |

Изобретение относится к обработке металлов давлением, а именно к оборудованию для поперечно-клиновой прокатки, и может быть использовано в машиностроении. Цель изобретения - расширение технологических возможностей стана и повышение экономии металла. Стан поперечно-клиновой прокатки содержит установленные на станине 1 валки 2 и 3. Положение заготовки 37 с обработанным передним концом задается в очаге деформации механизмом положения заготовки в виде двухступенчатого телескопического рабочего цилиндра 14 с закрепленным на его штоке 15 упорным элементом 16. Положение заготовки с необработанным концом определяется жесткими упорами 12 и 13, закрепленными на валках 2 и 3. После прокатки последнего изделия концевой отход удаляется механизмом удаления концевого отхода, выполненным в виде закрепленного на оси подпружиненного рычага, проводки, размещенной на свободном конце этого рычага. Привод рычага осуществляется посредством установленного на нем ролика, взаимодействующего с кулачком, закрепленным на одном из валков. Направляющие линейки стана закреплены на корпусах, которые установлены с возможностью радиального перемещения посредством зубчато-реечной передачи. Стан обеспечивает возможность прокатки изделий из заготовок с обработанными и необработанными концами, точную установку и возможность регулирования положения заготовки в зоне деформации и удаление концевого отхода в отдельную от изделий тару. 2 з.п. ф-лы, 3 ил.

на.

ширение технологических возможностей ста- 25 механизм удаления концевого отхода выполнен в виде подпружиненного рычага, закрепленного на приводной оси, установленной на корпусе линейки с возможностью перемещения в осевом направлении, проводки, размещенной на свободном конце рыКроме того, изобретение обеспечивает повышение экономии металла, так как возможность регулировки положения заготовки в

зоне деформации повышает точность изде- 30 ча-га, и ролика, закрепленного на рычаге лий, снижает потери металла в отходы. с возможностью взаимодействия с кулачком.

6-6

23

f

28

26 Фиг 3

| Поперечно-клиновая прокатка / Под ред Е М Макушка Минск Наука и техника, 1974, с 119-120 |

Авторы

Даты

1990-06-30—Публикация

1988-01-18—Подача