(54) СТАНОК ДЛЯ ФОРМОВКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Обкатной станок ук-1 | 1975 |

|

SU764795A1 |

| РОТАЦИОННО-ДАВИЛЬНЫЙ СТАНОК "НИКПОС-1" | 1995 |

|

RU2093290C1 |

| Обкатный станок | 1988 |

|

SU1683844A1 |

| Станок для формовки труб | 1988 |

|

SU1530304A1 |

| Агрегат для навивки пружин | 1977 |

|

SU816634A1 |

| Станок для резки труб | 1987 |

|

SU1473909A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2348529C1 |

| АГРЕГАТ ДЛЯ ЗАКАТКИ КОНЦОВ ТРУБНЫХ ИЗДЕЛИЙ | 1989 |

|

SU1783677A1 |

| Глубокорасточный станок | 1990 |

|

SU1745428A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ТИПА ДНИЩ | 2000 |

|

RU2175901C2 |

Изобретение относится к обработке металлов давлением, в частности к получению изделий из труб, имеющих в сечении некруглую форму, а также изделий, имеющих в сечении конфигурацию разного знака кривизны.

Известен станок для обкатжи трубчатых заготовок, который состоит из станины, смонтированного на ней приводного шпинделя, планшайбы, формующих и технологических роликов, смонтированных на осях, установленных в поворотных эксцентриковых втулках, снабженных червячными венцами, находящимися в зацеплении с червяками, смонтированными в планшайбе. Привод формующего и технологических роликов выполнен в виде смонтированных на наружном В:алу щпинделя зубчатых обойм, сопрягающихся посредством внешнего зацепления с шестерней, установленной на внутреннем валу шпинделя и сопрягающейся посредством внутреннего зацепления с зубчатыми колесами, смонтированными на осях роликов. Станок снабжен устройством для зажима и осевой подачи заготовки. Привод внутреннего и нарун ного валов шпинделя снабжен зубчатым дифференциальным механизмом 1.

Известен также станок для формовки труб, содержащий станину, установленные

на ней шпиндель, механизм зажима и осевой подачи заготовки, а также полый наружный формующий ролик и установленный в его полости внутренний ролик с формующими элементами 2.

Известные станки имеют недостаточные технологические возмолсности в связи с невозможностью получения изделий, имеющих в сечении конфигурацию разного зна10 ка кривизны.

Недостаток является следствием того, что деформирующие усилия прикладываются либо только iK нарун ной, либо только ко внутренней поверхности трубчатых 15 заготовки.

Целью изобретения является обеспечение возмолсности получения изделий некруглой формы н переменного профиля, имеющих в сечении конфигурацию разного 20 знака кривизны.

Цель достигается тем, что в станке для формовки труб, содержащем станину, установленный на ней шпиндель, механизмы зажима и осевой подачи заготовки, а так25 же полый наружный формующий ролик и установленный в его полости внутренний ролик с формующими элементами, внутренний ролик установлен в полости наружного формующего ролика с частичным 30 перекрытием одного формующего элемента

другим, причем оба ролика установлены с наклоном нх осей к оси шпинделя на равные по величине углы в разных от оси шпинделя направлениях, а величина угла наклона осей роликов составляет 1-15°.

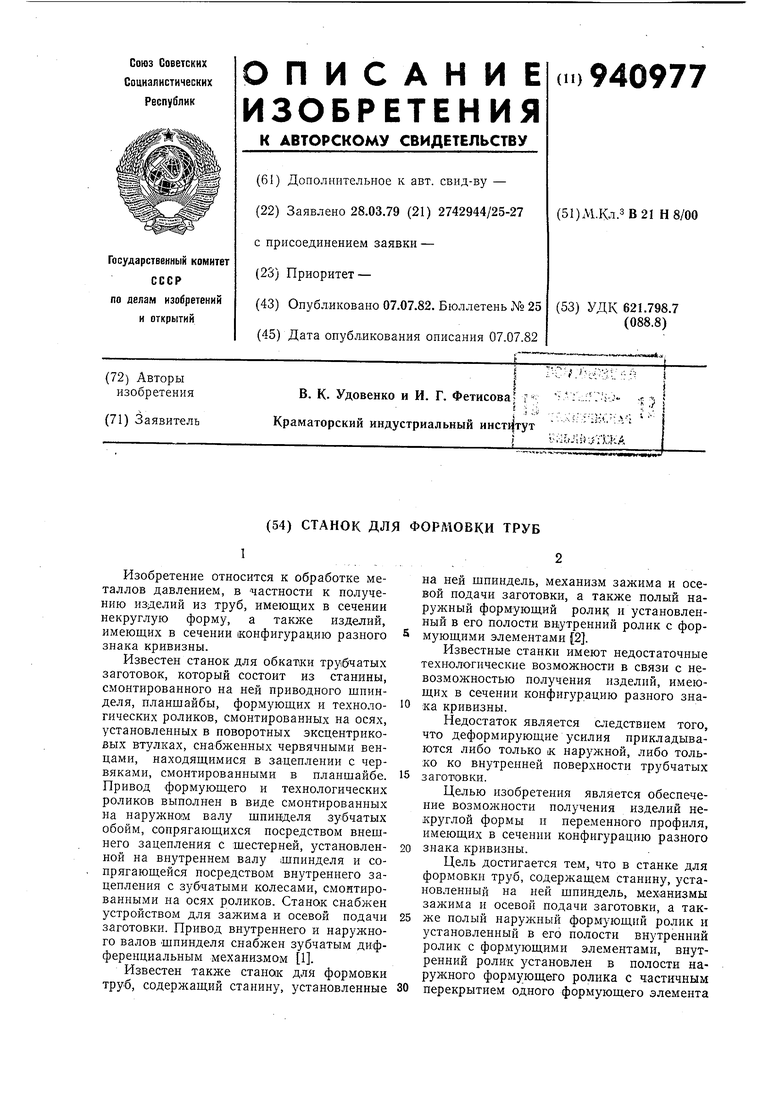

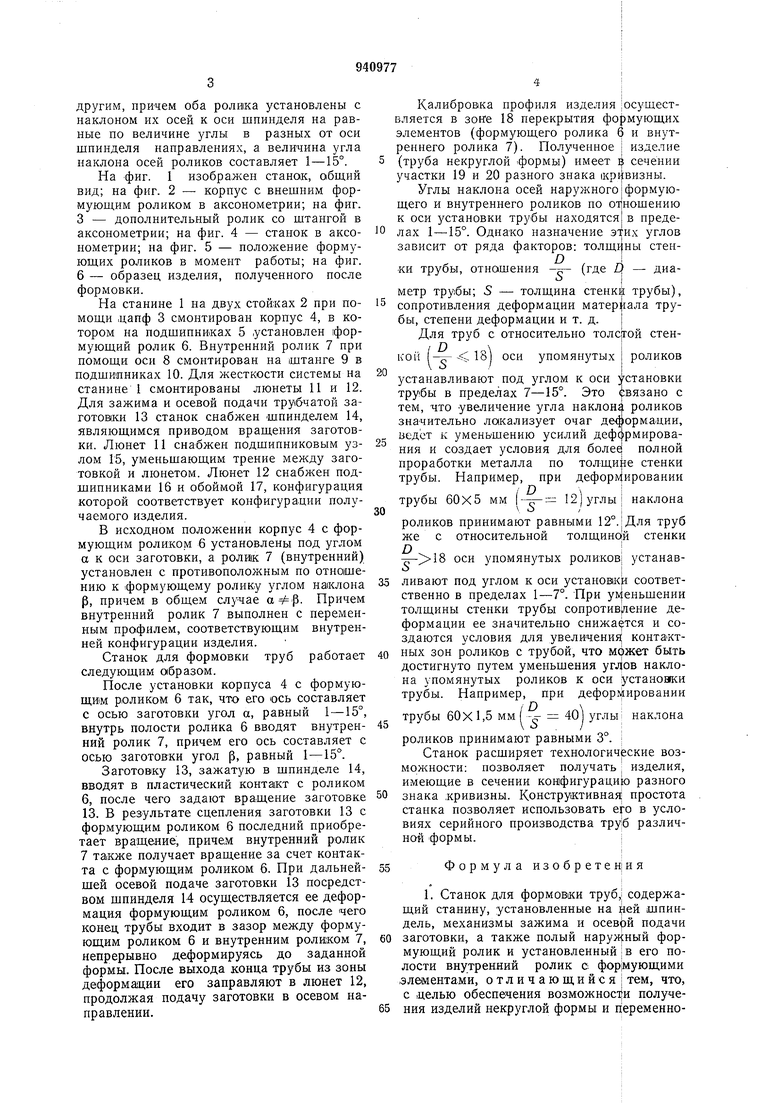

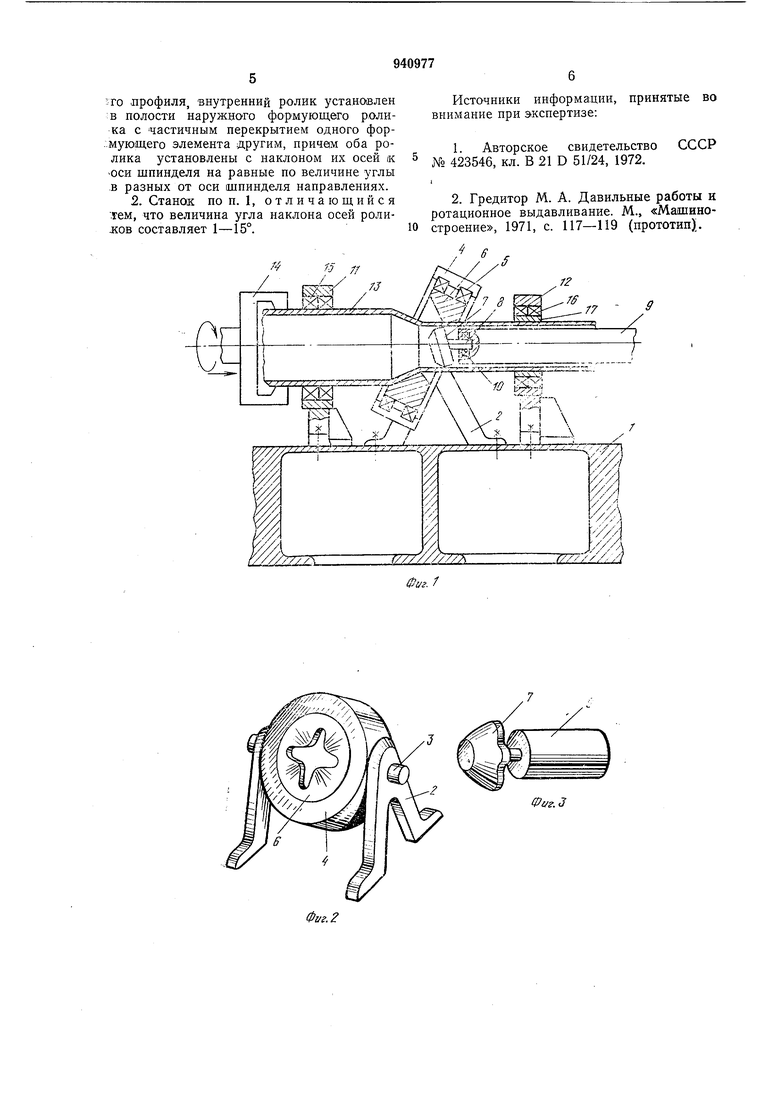

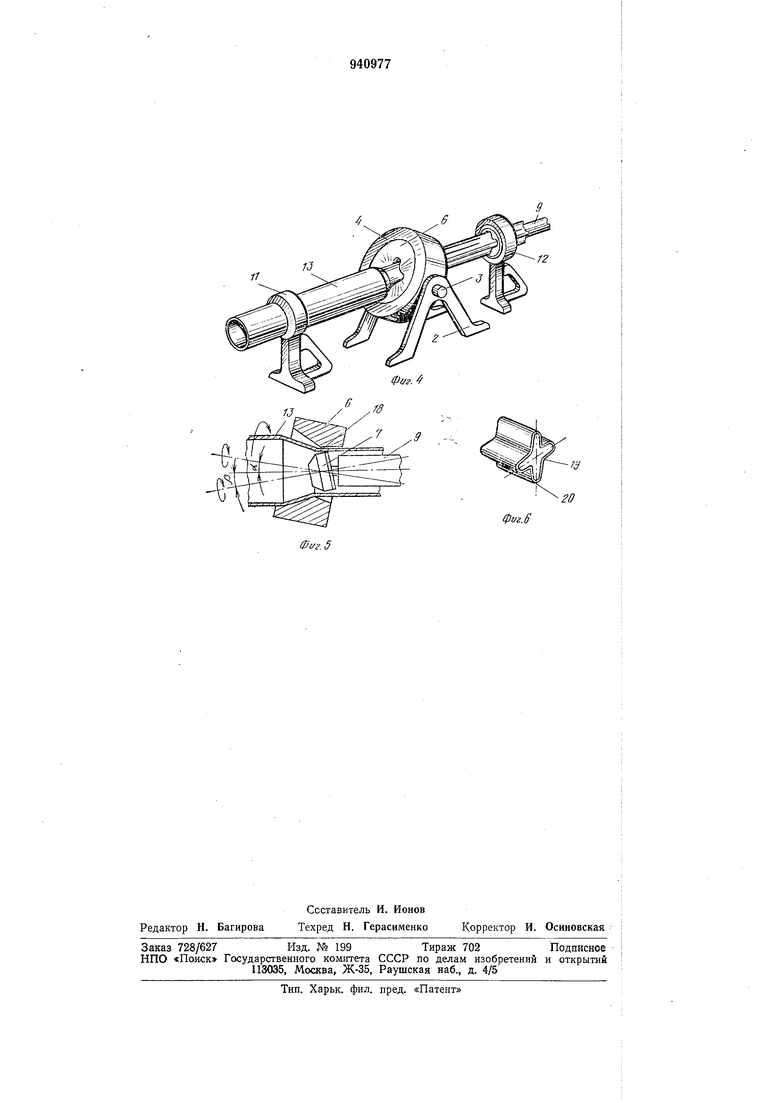

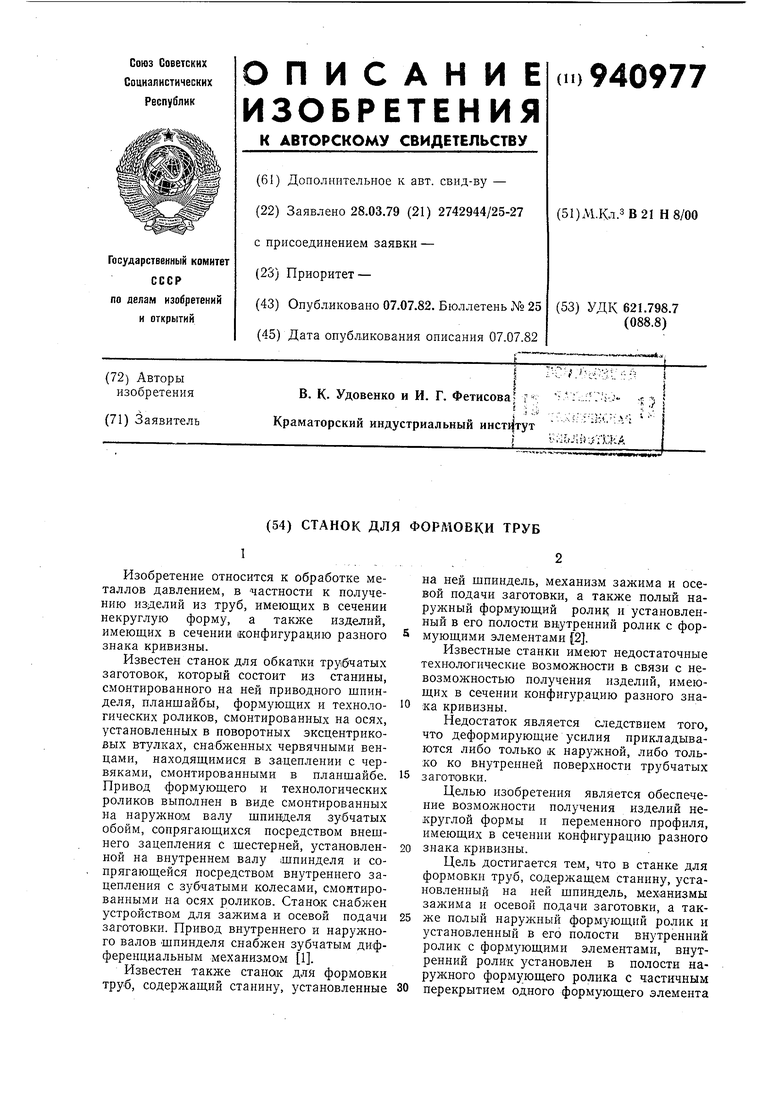

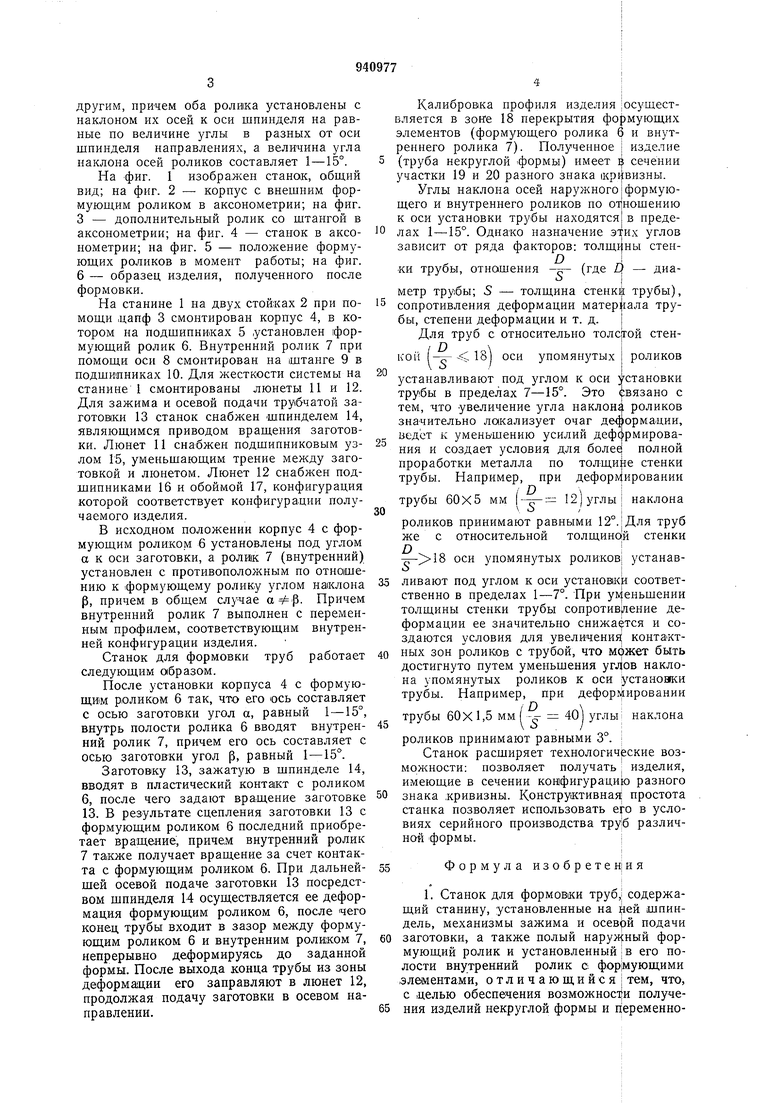

На фиг. 1 изображен станок, обш,ий вид; на фиг. 2 - корпус с внешним формуюш,им роликом в аксонометрии; на фиг. 3 - дополнительный ролик со штангой в аксонометрии; на фиг. 4 - станок в аксонометрии; на фиг. 5 - положение формуюш,их роликов Б момент работы; на фиг.

6- образец изделия, полученного после формовки.

На станине 1 на двух стойках 2 при помош,и ,цапф 3 смонтирован корпус 4, в котором на подшипниках 5 .установлен формующий ролик 6. Внутренний ролик 7 при помощи оси 8 смонтирован на штанге 9 в подшипниках 10. Для жесткости системы на станине 1 смонтированы люнеты И и 12. Для зажима и осевой подачи трубчатой заготовки 13 станок снабжен шпинделем 14, являющимся приводом вращения заготовки. Люнет 11 снабжен подшипниковым узлом 15, уменьшающим трение между заготовкой и люнетом. Люнет 12 снабл ен подшипниками 16 и обоймой 17, конфигурация которой соответствует конфигурации получаемого изделия.

В исходном положении корпус 4 с формующим роликом 6 установлены под углом а к оси заготовки, а роли1к 7 (внутренний) установлен с противоположным по отношению к формующему ролику углом наклона р, причем в общем случае . Причем внутренний ролик 7 выполнен с переменным профилем, соответствующим внутренней конфигурации изделия.

Станок для формовки труб работает следующим образом.

После установки корпуса 4 с формующнм роликом 6 так, что его ось составляет с осью заготовки угол а, равный 1 -15°, внутрь полости ролика 6 вводят внутренний ролик 7, причем его ось составляет с осью заготовки угол (3, равный 1-15°.

Заготовку 13, зажатую в шпинделе 14, вводят в пластический контакт с роликом б, после чего задают вращение заготовке 13. В результате сцепления заготовки 13 с формующим роликом 6 последний приобретает вращение, причем внутренний ролик

7также получает вращение за счет контакта с формующим роликом 6. При дальнейшей осевой подаче заготовки 13 посредством щпинделя 14 осуществляется ее деформация формующим роликом 6, после чего конец трубы входит в зазор между формующим роликом 6 и внутренним роли1ком 7, непрерывно деформируясь до заданной формы. После выхода конца трубы из зоны деформащии его заправляют в люнет 12, продолжая подачу заготовки в осевом направлении.

Калибровка профиля изделия |осушестБляется в зоне 18 перекрытия формующих элементов (формующего ролика 6 и внутреннего ролика 7). Полученное | изделие 5 (труба некруглой формы) имеет 4 сечении участки 19 и 20 разного знака кривизны.

Углы наклона осей наружного формующего и внутреннего роликов по 011пошению к оси установки трубы находятся в пределах 1-15°. Однако назначение этих углов зависит от ряда факторов: толщины стенки трубы, отношения (где 4 - диа- i метр трубы; 5 - толщина стенки трубы),

5 сопротивления деформации матер|1ала трубы, степени деформации и т. д.

Для труб с относительно толс}гой стенкой (- - 18) оси упомянутых I роликов

V 5/I

устанавливают под углом к оси установки трубы в пределах 7-15°. Это вязано с тем, что увеличение угла наклони роликов значительно локализует очаг деформации, ведет к уменьшению усилий деформирования и создает условия для более полной проработки металла по толщине стенки трубы. Например, при деформировании

I

трубы 60X5 мм 1 12 углы I наклона V -JI

роликов принимают равными 12°. i Для труб же с относительной толщиной стенки

оси упомянутых роликов устанавоI

5 ливают под углом к оси установки соответственно в пределах 1-7°. При у1у|еньщении толщины стенки трубы сопротивление деформации ее значительно снижается и создаются условия для увеличения; контактных зон роликов с трубой, что может быть достигнуто путем уменьшения углов наклона упомянутых роликов к оси установки трубы. Например, при дефорл11ировании

трубы 60X1,5 мм ( - 40) угльг наклона о , /

роликов принимают равными 3°.

Станок расщиряет технологические возмол ности: позволяет получать : изделия, имеющие в сечении кон1фигурацию разного знака кривизны. Конструктивная простота станка позволяет использовать его в условиях серийного производства тру1б различной формы.

Формула изобретен|ия

11

фиг.В

Авторы

Даты

1982-07-07—Публикация

1979-03-28—Подача