Изобретение относится к обработке металлов давлением, а именно к производству изделий из предварительно нагретых труб- чагых заготовок методом обкатки, и может быть использовано для производства полых изделий, имеющих в сечении некруглую форму, например, многогранных и овальных труб, а также изделий несимметричной формы из труб.

Целью изобретения является повышение качества изделий за счет повышения Жесткости конструкции.

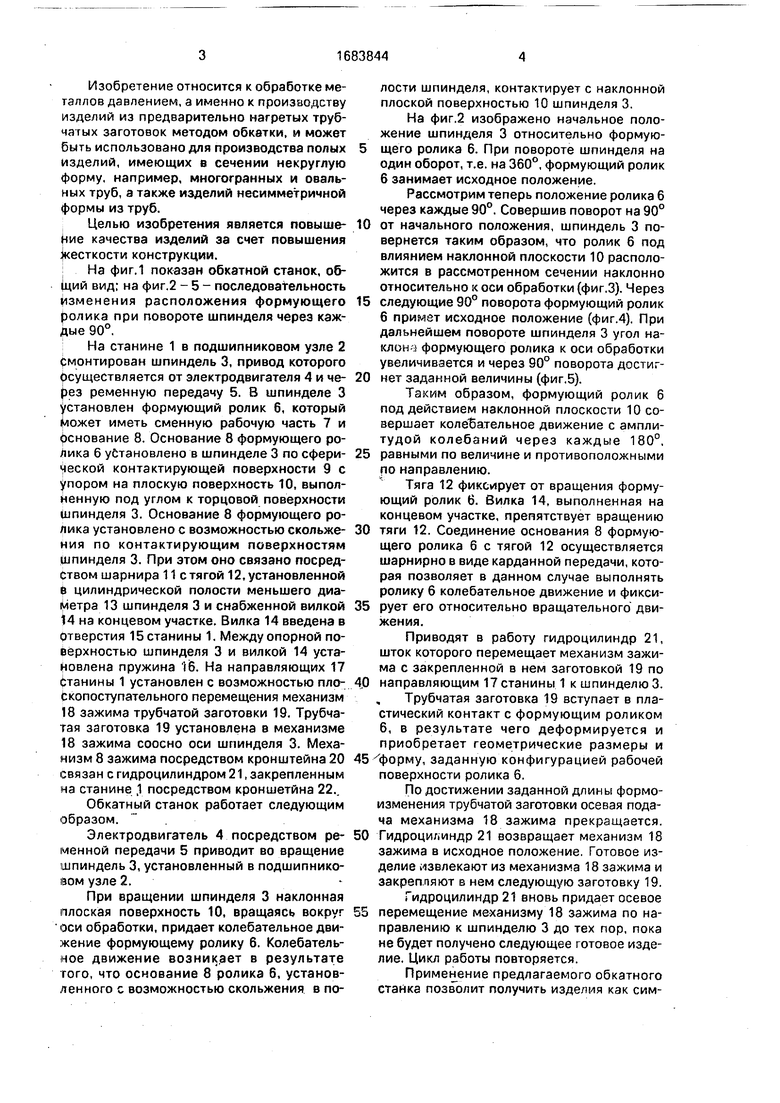

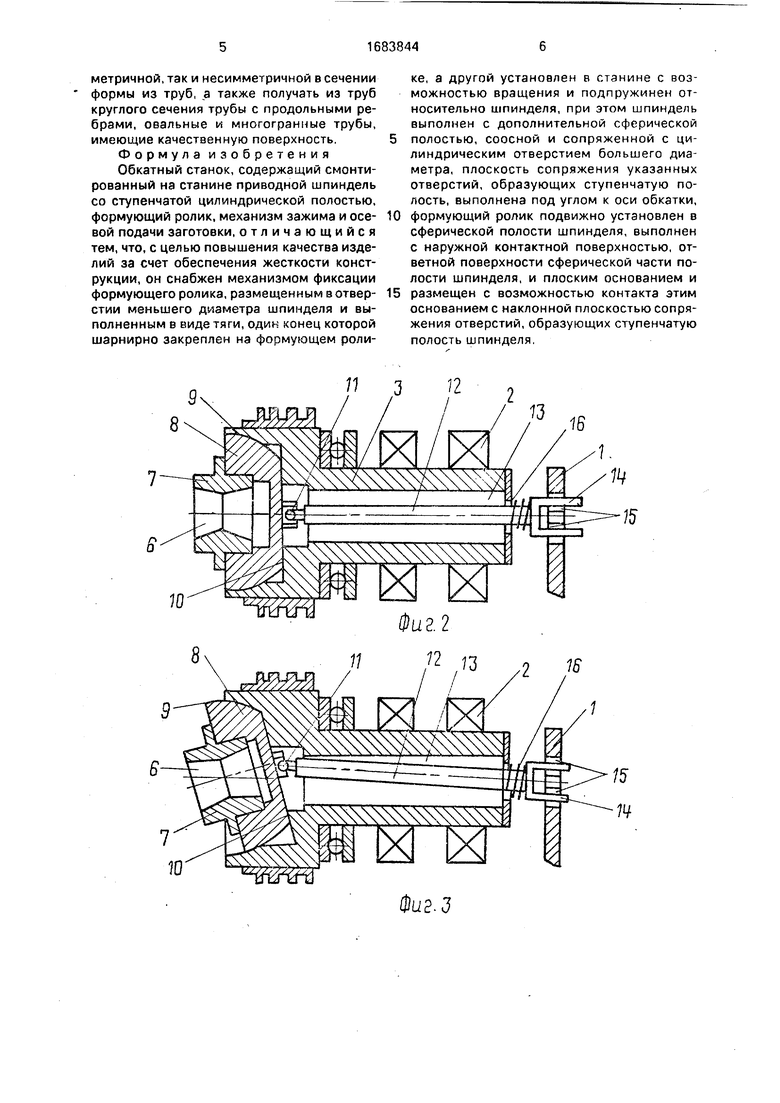

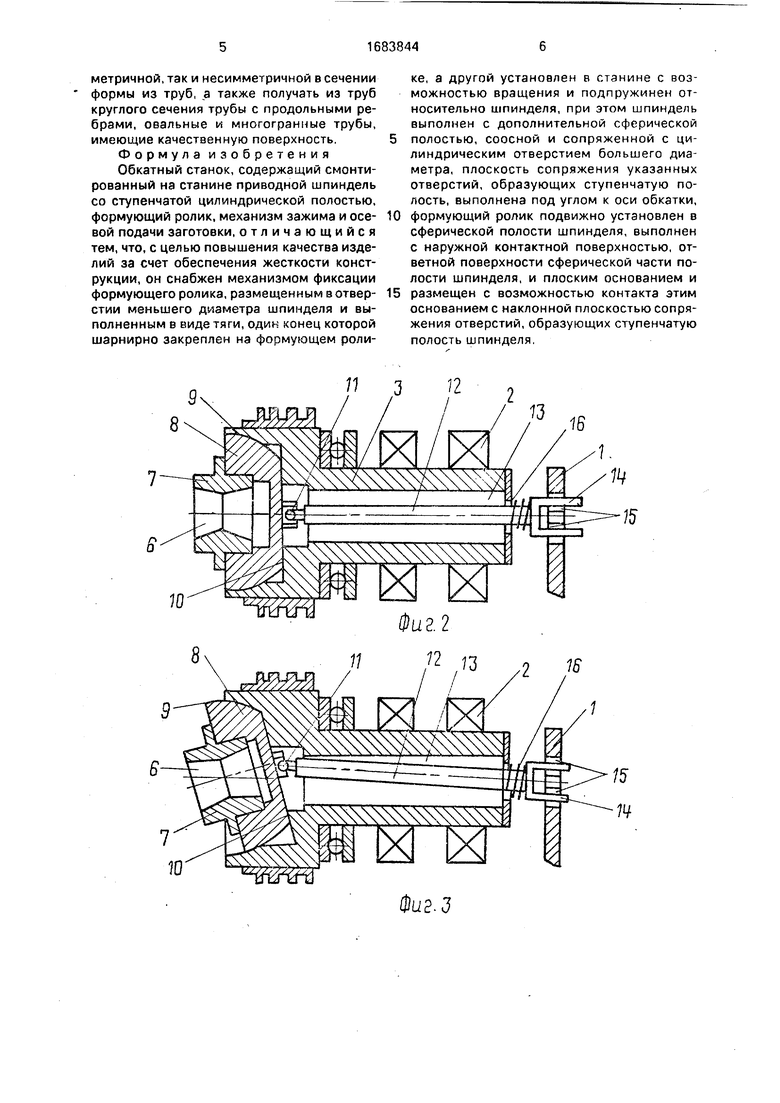

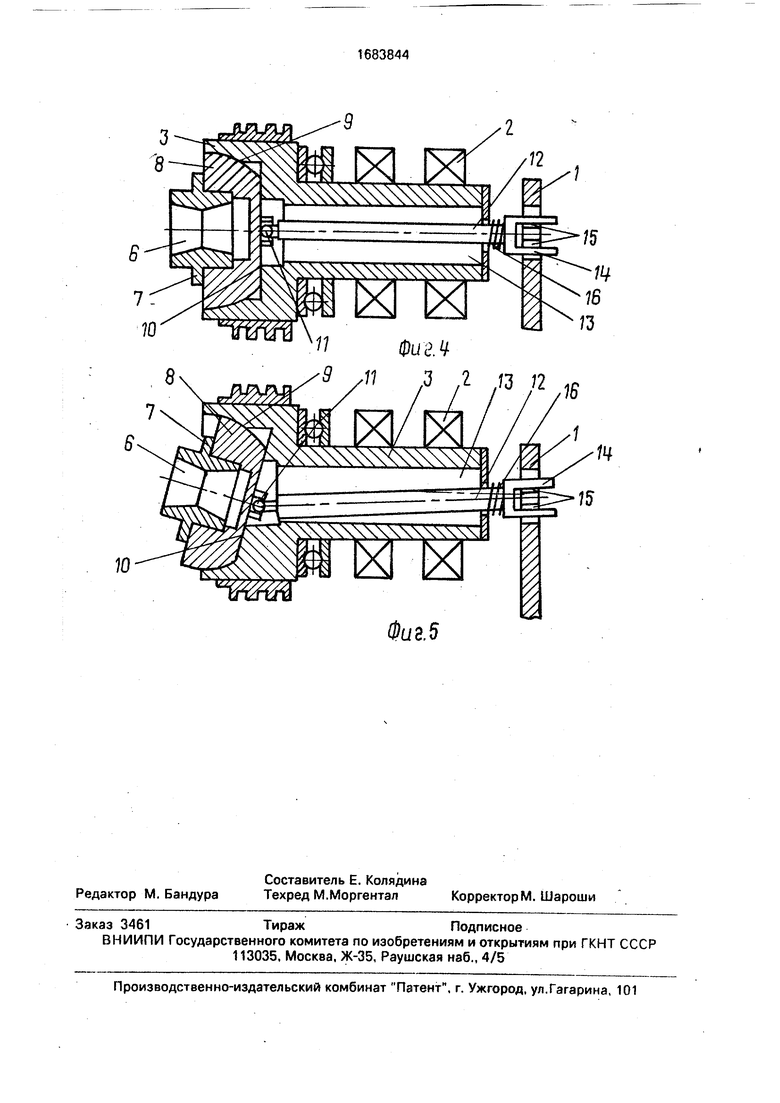

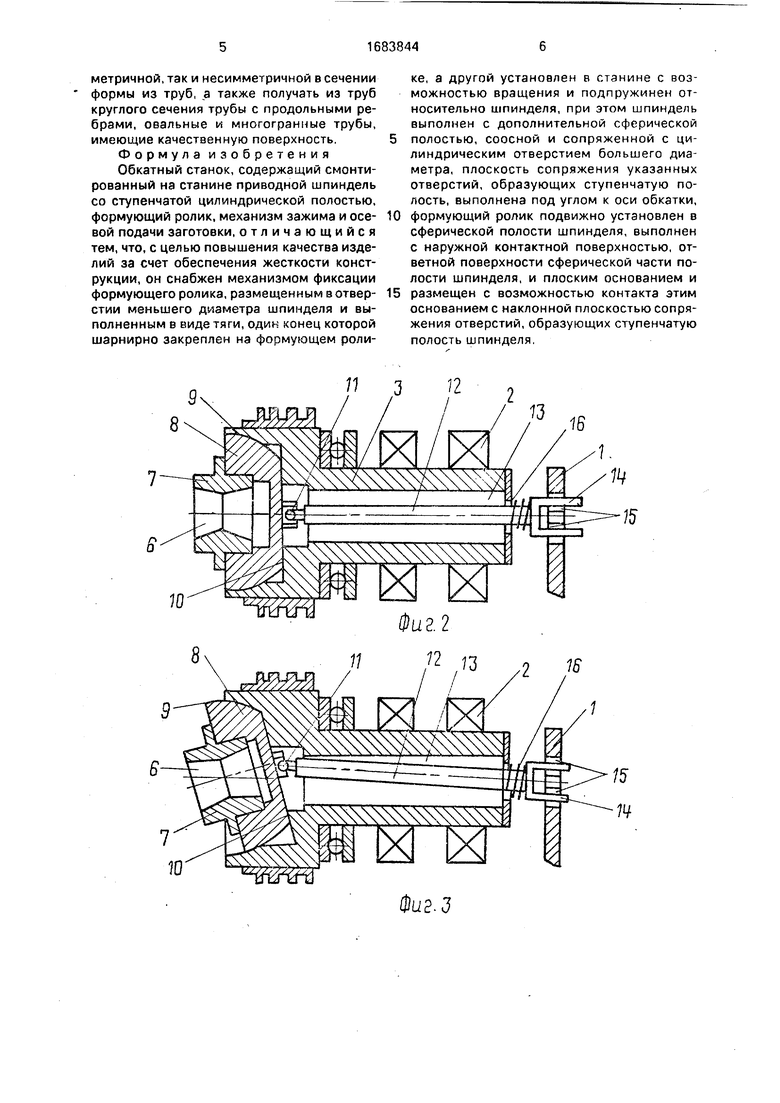

На фиг.1 показан обкатной станок, общий вид; на фиг.2 - 5 - последовательность изменения расположения формующего ролика при повороте шпинделя через каждые 90°.

На станине 1 в подшипниковом узле 2 Смонтирован шпиндель 3, привод которого Осуществляется от электродвигателя 4 и через ременную передачу 5. В шпинделе 3 установлен формующий ролик 6, который может иметь сменную рабочую часть 7 и снование 8. Основание 8 формующего ролика 6 установлено в шпинделе 3 по сферической контактирующей поверхности 9 с упором на плоскую поверхность 10, выполненную под углом к торцовой поверхности (ипинделя 3. Основание 8 формующего ролика установлено с возможностью скольжения по контактирующим поверхностям шпинделя 3. При этом оно связано посредством шарнира 11 с тягой 12, установленной 6 цилиндрической полости меньшего диаметра 13 шпинделя 3 и снабженной вилкой 14 на концевом участке. Вилка 14 введена в Отверстия 15 станины 1. Между опорной поверхностью шпинделя 3 и вилкой 14 установлена пружина 16. На направляющих 17 Станины 1 установлен с возможностью плоскопоступательного перемещения механизм 18 зажима трубчатой заготовки 19. Трубчатая заготовка 19 установлена в механизме 18 зажима соосно оси шпинделя 3. Механизм 8 зажима посредством кронштейна 20 связан с гидроцилиндром 21, закрепленным на станине .i посредством кроншетйна 22..

Обкатный станок работает следующим образом.

Электродвигатель 4 посредством ременной передачи 5 приводит во вращение шпиндель 3, установленный в подшипниковом узле 2.

При вращении шпинделя 3 наклонная плоская поверхность 10, вращаясь вокруг оси обработки, придает колебательное движение формующему ролику 6. Колебательное движение возникает в результате гого, что основание 8 ролика б, установленного с возможностью скольжения в полости шпинделя, контактирует с наклонной плоской поверхностью 10 шпинделя 3.

На фиг.2 изображено начальное положение шпинделя 3 относительно формующего ролика 6. При повороте шпинделя на один оборот, т.е. на 360°, формующий ролик 6 занимает исходное положение.

Рассмотрим теперь положение ролика 6 через каждые 90°. Совершив поворот на 90°

0 от начального положения, шпиндель 3 повернется таким образом, что ролик 6 под влиянием наклонной плоскости 10 расположится в рассмотренном сечении наклонно относительно к оси обработки (фиг.3). Через

5 следующие 90° поворота формующий ролик б примет исходное положение (фиг.4). При дальнейшем повороте шпинделя 3 угол наклон j формующего ролика к оси обработки увеличивается и через 90° поворота достиг0 нет заданной величины (фиг.5).

Таким образом, формующий ролик 6 под действием наклонной плоскости 10 совершает колебательное движение с амплитудой колебаний через каждые 180°,

5 равными по величине и противоположными по направлению.

Тяга 12 фиксирует от вращения формующий ролик 6. Вилка 14, выполненная на концевом участке, препятствует вращению

0 тяги 12. Соединение основания 8 формующего ролика 6 с тягой 12 осуществляется шарнирно в виде карданной передачи, которая позволяет в данном случае выполнять ролику 6 колебательное движение и фикси5 рует его относительно вращательного движения.

Приводят в работу гидроцилиндр 21, шток которого перемещает механизм зажима с закрепленной в нем заготовкой 19 по

0 направляющим 17 станины 1 к шпинделю 3. Трубчатая заготовка 19 вступает в пластический контакт с формующим роликом 6, в результате чего деформируется и приобретает геометрические размеры и

5 хформу, заданную конфигурацией рабочей поверхности ролика 6.

По достижении заданной длины формоизменения трубчатой заготовки осевая подача механизма 18 зажима прекращается.

0 Гидроцилиндр 21 возвращает механизм 18 зажима в исходное положение, Готовое изделие извлекают из механизма 18 зажима и закреппяют в нем следующую заготовку 19. Гидроцилиндр 21 вновь придает осевое

5 перемещение механизму 18 зажима по направлению к шпинделю 3 до тех пор, пока не будет получено следующее готовое изделие. Цикл работы повторяется.

Применение предлагаемого обкатного станка позволит получить изделия как симметричной, так и несимметричной в сечении формы из труб, а также получать из труб круглого сечения трубы с продольными ребрами, овальные и многогранные трубы, имеющие качественную поверхность. Формула изобретения Обкатный станок, содержащий смонтированный на станине приводной шпиндель со ступенчатой цилиндрической полостью, формующий ролик, механизм зажима и осевой подачи заготовки, отличающийся тем, что, с целью повышения качества изделий за счет обеспечения жесткости конструкции, он снабжен механизмом фиксации формующего ролика, размещенным в отверстии меньшего диаметра шпинделя и выполненным в виде тяги, один конец которой шарнирно закреплен на формующем ролике, а другой установлен в станине с возможностью вращения и подпружинен относительно шпинделя, при этом шпиндель выполнен с дополнительной сферической

полостью, соосной и сопряженной с цилиндрическим отверстием большего диаметра, плоскость сопряжения указанных отверстий, образующих ступенчатую полость, выполнена под углом к оси обкатки,

формующий ролик подвижно установлен в сферической полости шпинделя, выполнен с наружной контактной поверхностью, ответной поверхности сферической части полости шпинделя, и плоским основанием и

размещен с возможностью контакта этим основанием с наклонной плоскостью сопряжения отверстий, образующих ступенчатую полость шпинделя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обкатки трубчатых заготовок | 1988 |

|

SU1655630A1 |

| Станок для обкатки трубчатых заготовок | 1987 |

|

SU1459790A1 |

| Стан для обкатки трубчатых заготовок | 1985 |

|

SU1326367A1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ВЫТЯЖНОЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2639202C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ТРУБ | 2016 |

|

RU2622197C1 |

| Многошпиндельный обкатной станок | 1988 |

|

SU1562050A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2011 |

|

RU2475341C2 |

| РОТАЦИОННО-ДАВИЛЬНЫЙ СТАНОК "НИКПОС-1" | 1995 |

|

RU2093290C1 |

| СТАНОК ДЛЯ ЗАКАТКИ КОНЦОВ ТРУБНЫХ ЗАГОТОВОК | 2007 |

|

RU2355499C2 |

| Машина для обкатки трубчатых заготовок | 1987 |

|

SU1500467A1 |

Изобретение относится к обработке металлов давлением, а именно к производству изделий из предварительно нагретых трубчатых заготовок методом обкатки, Цель изобретения - повышение качества изделий за счет повышения жесткости конструкции. На станине 1 смонтирован шпиндель 3 со ступенчатой цилиндрической и сферической 18 полостями. Плоскость 10, являющаяся плоскостью сопряжения цилиндрических отверстий, выполнена под углом к оси обкатки. Формующий ролик подвижно установлен в сферической полости шпинделя 3 и выполнен с наружной контактной поверхностью, ответной поверхности сферической части полости шпинделя 3, и плоским основанием, взаимодействующим с наклонной плоскостью 10. Механизм фиксации формующего ролика выполнен в виде тяги 12, один конец которой шарнирно закреплен на формующем ролике, а другой установлен в станине 1 с возможностью вращения и подпружинен относительно шпинделя 3 пружиной 16. Изобретение обеспечивает придание формующему ролику осциллирующего поворотно-колебательного движения при достаточной жесткости конструкции, обеспечивающей получение качественных изделий из толстостенных труб. 5 ил. В 9 5 11 3 1 13 2 till 16 П сл с ON 00 СО 00 Ј

8

х/Х

VKxl rfrCl/ У X /. У ..N„1

щ

-у Г/

9

10

V з

12

х/Х

X /. У ..N„1

щ

К X

Фиг.2

11 /2 , 3 А К

1

Фиг.з

Kl

. J. ... Y. Л

S

XVvVWWCW

ъ Фие.ч

9 /11 .3 I tt M

Kl

. ... Y. Л

&

75

-/4 76

73

16

Фиг. 5

| Обкатной станок ук-1 | 1975 |

|

SU764795A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-10-15—Публикация

1988-12-28—Подача