1

Изобретение относится к обработке металлов давлением и может быть использовано в заготовительном производстве- машиностроительных предприятий для резки тонкостенных труб на заготовки.

Целью изобретения является повышение производительности устройства

для резки труб и сокращение производ- д оправки 34 выполнена коническая заственных площадей.

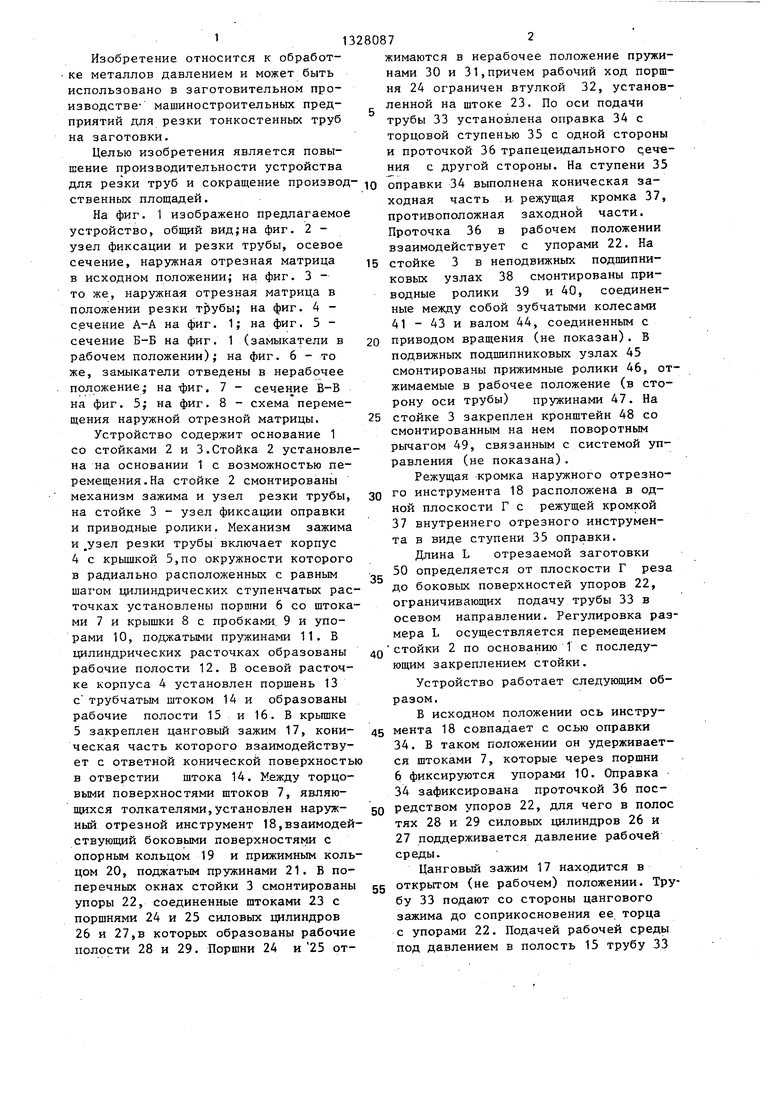

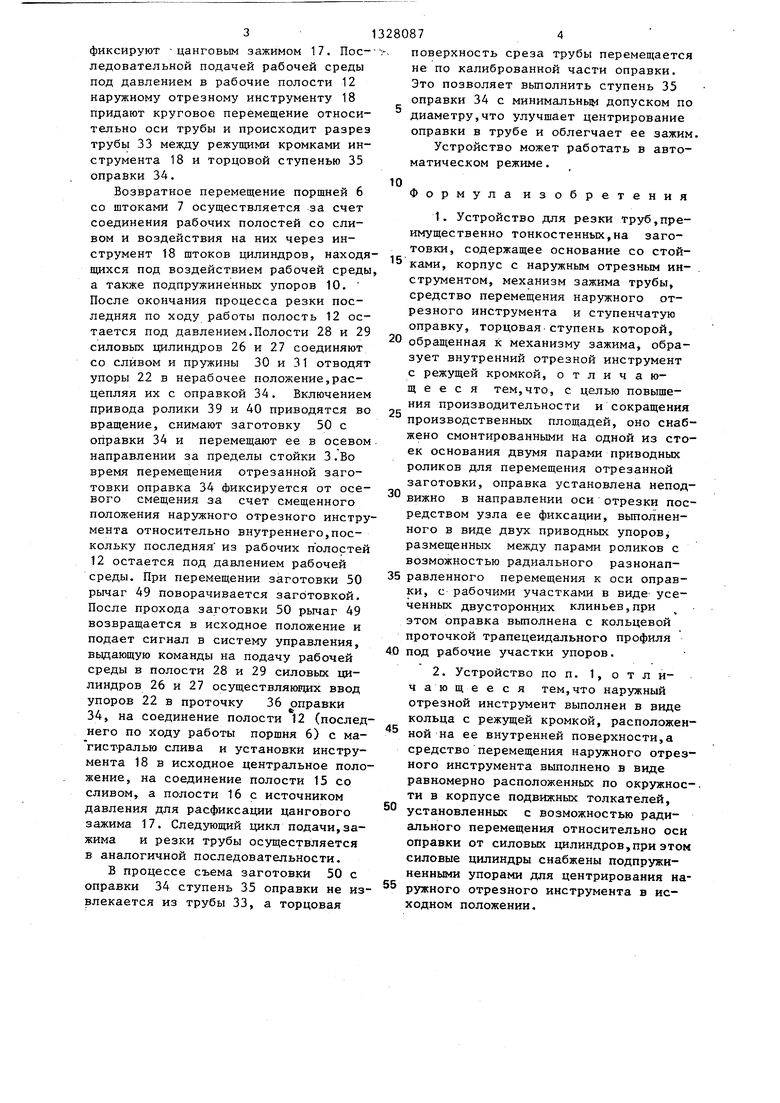

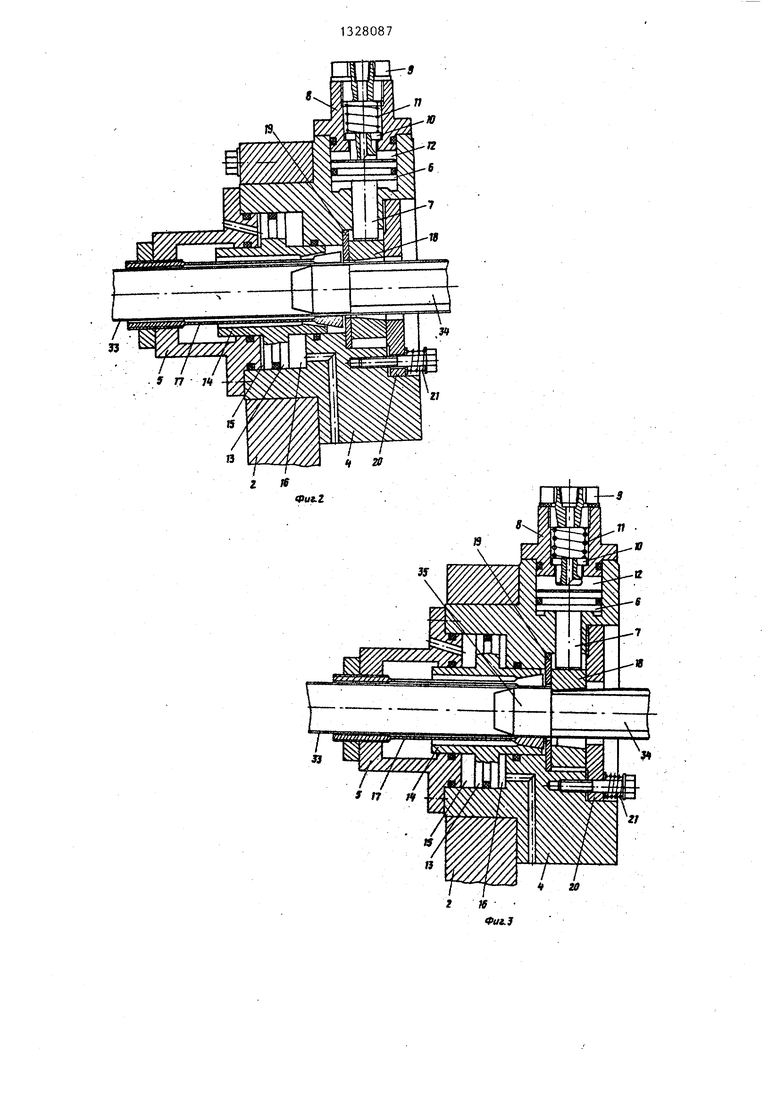

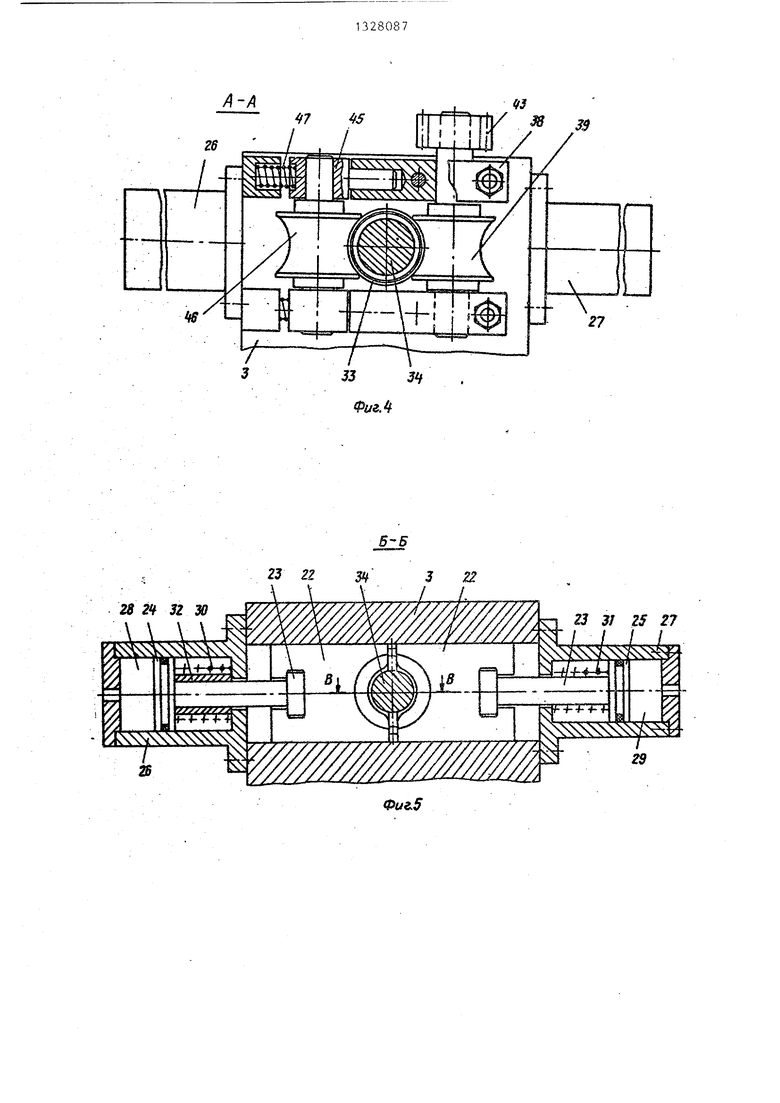

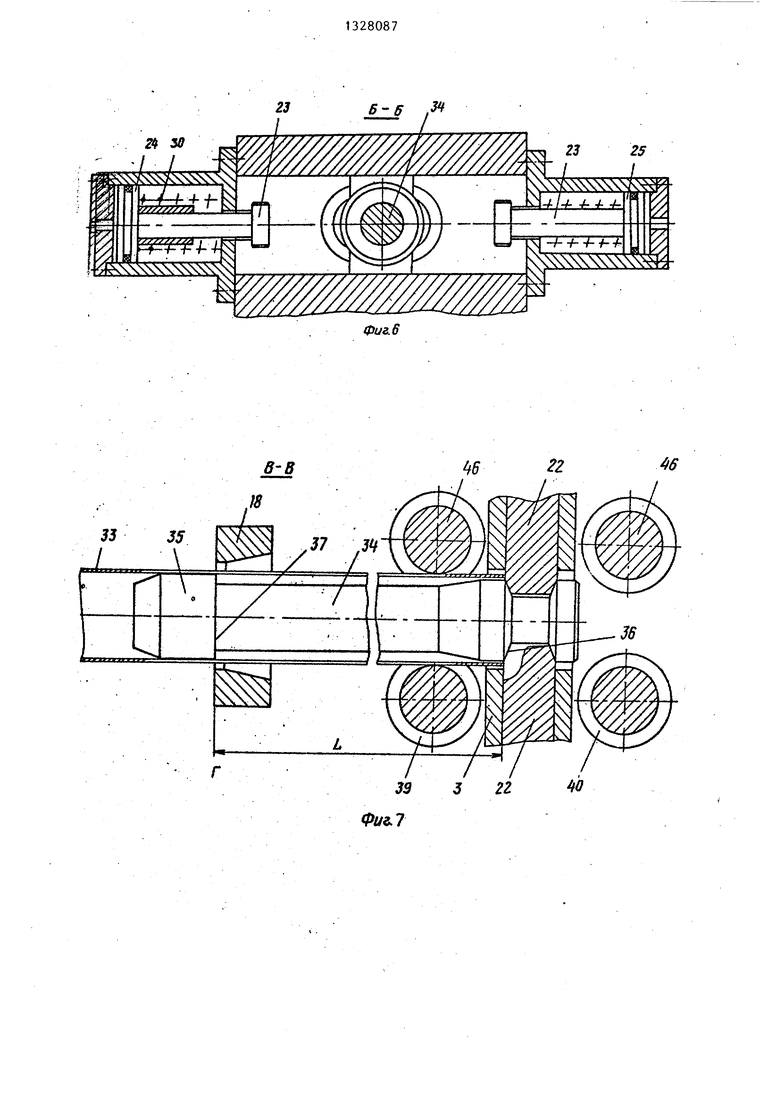

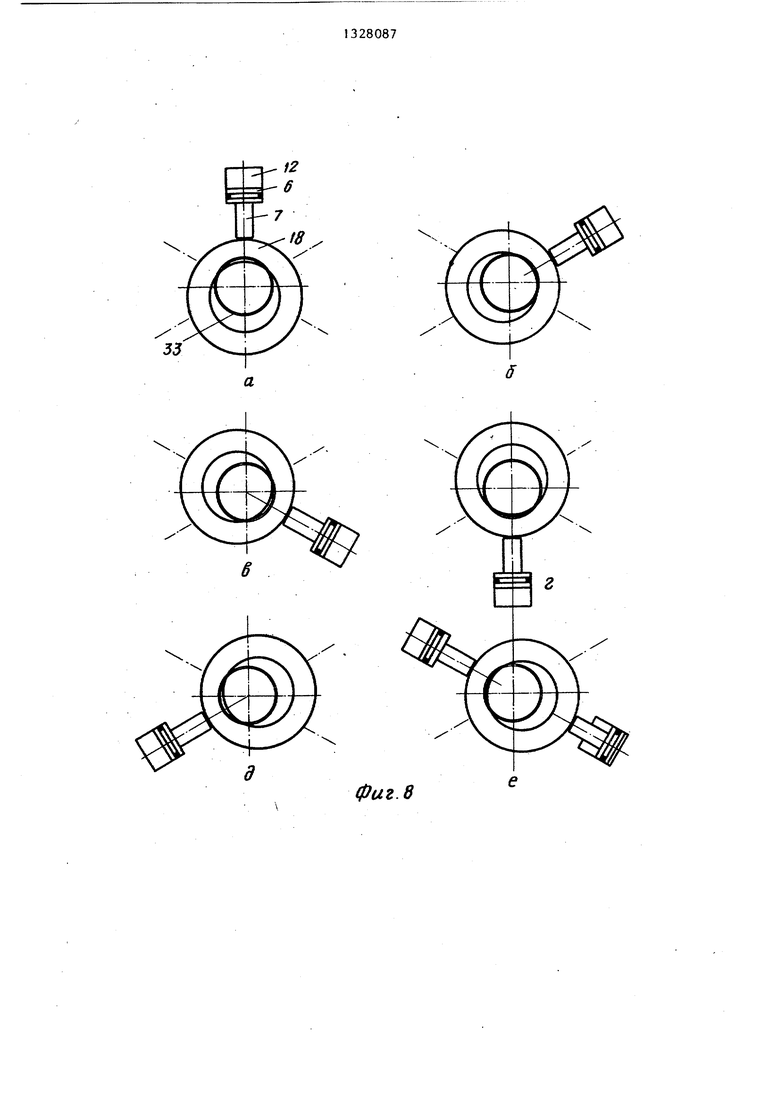

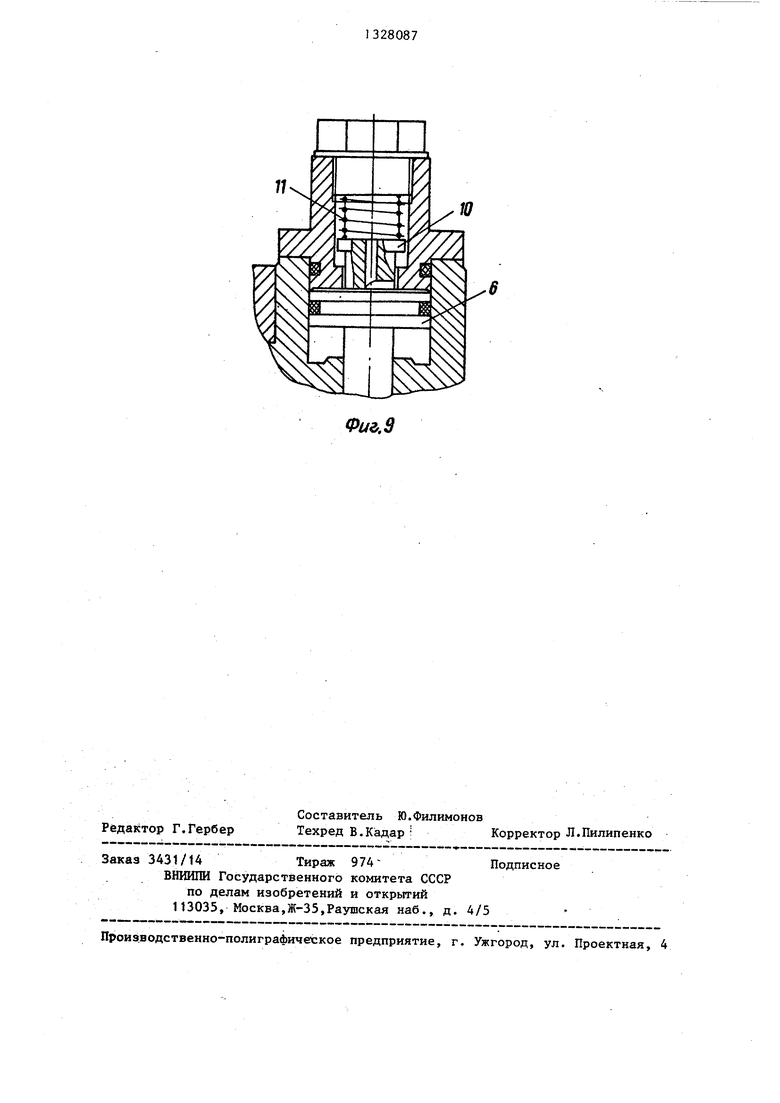

На фиг. 1 изображено предлагаемое устройство, общий вид;на фиг. 2 - узел фиксации и резки трубы, осевое сечение, наружная отрезная матрица в исходном положении; на фиг. 3 - то же, наружная отрезная матрица в положении резки трубы; на фиг. 4 - с.ечение А-А на фиг. 1; на фиг. 5 - сечение Б-Б на фиг. 1 (замыкатели в рабочем положении); на фиг. 6 - то же, замыкатели отведены в нерабочее положение,- на фиг. 7 - сечение В-В на фиг. 5; на фиг. 8 - схема перемещения наружной отрезной матрицы.

Устройство содержит основание 1 со стойками 2 и 3.Стойка 2 установлена на основании 1 с возможностью перемещения. На стойке 2 смонтированы механизм зажима и узел резки трубы, на стойке 3 - узел фиксации оправки и приводные ролики. Механизм зажима резки трубы включает корпус

4с крышкой 5,по окружности которого в радиально расположенных с равным шагом цилиндрических ступенчатых расточках установлены порпши 6 со штоками 7 и крышки 8 с пробками. 9 и упорами 10, поджатыми пружинами 11. В цилиндрических расточках образованы рабочие полости 12. В осевой расточке корпуса 4 установлен поршень 13

с трубчатым штоком 14 и образованы рабочие полости 15 и 16. В крьшке

5закреплен цанговый зажим 17, коническая часть которого взаимодействует с ответной конической поверхностью в отверстии штока 14. Между торцовыми поверхностями штоков 7, являющихся толкателями,установлен наружный отрезной инструмент 18,взаимодействующий боковыми поверхностями с опорным кольцом 19 и прижимным кольцом 20, поджатым пружинами 21. В поперечных окнах стойки 3 смонтированы упоры 22, соединенные штоками 23 с поршнями 24 и 25 силовых цилиндров

26 и 27,в которых образованы рабочие полости 28 и 29. Поршни 24 и 25 отходная часть и режущая кромка 37, противоположная заходной части. Проточка 36 в рабочем положении взаимодействует с упорами 22. На

15 стойке 3 в неподвижных подшипниковых узлах 38 смонтированы приводные ролики 39 и 40, соединенные между собой зубчатыми колесами 41 - 43 и валом 44, соединенным с

20 приводом вращения (не показан). В подвижных подшипниковых узлах 45 смонтированы прижимные ролики 46, от жимаемые в рабочее положение (в сторону оси трубы) пружинами 47. На

25 стойке 3 закреплен кронштейн 48 со смонтированным на нем поворотным рычагом 49, связанным с системой управления (не показана),

Режущая кромка наружного отрезно30 го инструмента 18 расположена в одной плоскости Г с режущей кромкой 37 внутреннего отрезного инструмента в виде ступени 35 оправки.

Длина L отрезаемой заготовки 50 определяется от плоскости Г реза до боковых поверхностей упоров 22, ограничивающих подачу трубы 33 в осевом направлении. Регулировка раз мера L осуществляется перемещением стойки 2 по основанию Т с последующим закреплением стойки.

Устройство работает следующим образом.

В исходном положении ось инстру45 мента 18 совпадает с осью оправки 34. В таком положении он удерживается штоками 7, которые через поршни 6 фиксируются упорами 10. Оправка 34 зафиксирована проточкой 36 пос50 редством упоров 22, для чего в полос тях 28 и 29 силовых цилиндров 26 и 27 поддерживается давление рабочей ср еды.

Цанговый зажим 17 находится в

55 открытом (не рабочем) положении. Тру бу 33 подают со стороны цангового зажима до соприкосновения ее торца с упорами 22. Подачей рабочей среды под давлением в полость 15 трубу 33

35

40

1328087

жимаются в нерабочее положение пружинами 30 и 31,причем рабочий ход поршня 24 ограничен втулкой 32, установленной на штоке 23. По оси подачи трубы 33 установлена оправка 34 с торцовой ступенью 35 с одной стороны и проточкой 36 трапецеидального сечения с другой стороны. На ступени 35

ходная часть и режущая кромка 37, противоположная заходной части. Проточка 36 в рабочем положении взаимодействует с упорами 22. На

стойке 3 в неподвижных подшипниковых узлах 38 смонтированы приводные ролики 39 и 40, соединенные между собой зубчатыми колесами 41 - 43 и валом 44, соединенным с

приводом вращения (не показан). В подвижных подшипниковых узлах 45 смонтированы прижимные ролики 46, отжимаемые в рабочее положение (в сторону оси трубы) пружинами 47. На

стойке 3 закреплен кронштейн 48 со смонтированным на нем поворотным рычагом 49, связанным с системой управления (не показана),

Режущая кромка наружного отрезного инструмента 18 расположена в одной плоскости Г с режущей кромкой 37 внутреннего отрезного инструмента в виде ступени 35 оправки.

Длина L отрезаемой заготовки 50 определяется от плоскости Г реза до боковых поверхностей упоров 22, ограничивающих подачу трубы 33 в осевом направлении. Регулировка размера L осуществляется перемещением стойки 2 по основанию Т с последующим закреплением стойки.

Устройство работает следующим образом.

В исходном положении ось инструмента 18 совпадает с осью оправки 34. В таком положении он удерживается штоками 7, которые через поршни 6 фиксируются упорами 10. Оправка 34 зафиксирована проточкой 36 посредством упоров 22, для чего в полос тях 28 и 29 силовых цилиндров 26 и 27 поддерживается давление рабочей ср еды.

Цанговый зажим 17 находится в

открытом (не рабочем) положении. Трубу 33 подают со стороны цангового зажима до соприкосновения ее торца с упорами 22. Подачей рабочей среды под давлением в полость 15 трубу 33

фиксируют -цанговым зажимом 17. Последовательной подачей рабочей среды под давлением в рабочие полости 12 наружному отрезному инструменту 18 придают круговое перемещение относительно оси трубы и происходит разрез трубы 33 между режущими кромками инструмента 18 и торцовой ступенью 35 оправки 34.

Возвратное перемещение поршней 6 со штоками 7 осуществляется за счет соединения рабочих полостей со сливом и воздействия на них через инструмент 18 штоков цилиндров, находящихся под воздействием рабочей среды а также подпружиненных упоров 10. После окончания процесса резки последняя по ходу работы полость 12 остается под давлением.Полости 28 и 29 силовых цилиндров 26 и 27 соединяют со сливом и пружины 30 и 31 отводят упоры 22 в нерабочее положение,расцепляя их с оправкой 34. Включением привода ролики 39 и 40 приводятся во вращение, снимают заготовку 50 с оправки 34 и перемещают ее в осевом направлении за пределы стойки З.Во время перемещения отрезанной заготовки оправка 34 фиксируется от осевого смещения за счет смещенного положения наружного отрезного инструмента относительно внутреннего,поскольку последняя из рабочих полостей 12 остается под давлением рабочей среды. При перемещении заготовки 50 рычаг 49 поворачивается заготовкой. После прохода заготовки 50 рычаг 49 возвращается в исходное положение и подает сигнал в систему управления, вьздающую команды на подачу рабочей среды в полости 28 и 29 силовых цилиндров 26 и 27 осуществляющих ввод упоров 22 в проточку 36 оправки 34, на соединение полости 12 (последнего по ходу работы поршня 6) с магистралью слива и установки инструмента 18 в исходное центральное положение, на соединение полости 15 со сливом, а полости 16 с источником давления для расфиксации цангового зажима 17. Следующий цикл подачи,зажима и резки трубы осуществляется в аналогичной последовательности.

В процессе съема заготовки 50 с оправки 34 ступень 35 оправки не извлекается из трубы 33, а торцовая

5

0

5

0

5

0

5

0

5

поверхность среза трубы перемещается не по калиброванной части оправки. Это позволяет вьтолнить ступень 35 оправки 34 с минимальным допуском по диаметру,что улучшает центрирование оправки в трубе и облегчает ее зажим. Устройство может работать в автоматическом режиме.

Формула изобретения

1.Устройство для резки труб,преимущественно тонкостенных,на заготовки, содержащее основание со стойками, корпус с наружным отрезным ни- . струментом, механизм зажима трубы, средство перемещения наружного отрезного инструмента и ступенчатую оправку, торцовая-ступень которой, обращенная к механизму зажима, образует внутренний отрезной инструмент

с режущей кромкой, о т л и ч а ю- щ е е с я тем,что, с целью повышения производительности и сокращения производственных площадей, оно снабжено смонтированными на одной из стоек основания двумя парами приводных роликов для перемещения отрезанной заготовки, оправка установлена неподвижно в направлении оси отрезки посредством узла ее фиксации, вьшолнен- ного в виде двух приводных упоров размещенных между парами роликов с возможностью радиального разнонаправленного перемещения к оси оправки, с рабочими участками в виде усеченных двусторонних клиньев,при этом оправка вьшолнена с кольцевой проточкой трапецеидального профиля под рабочие участки упоров.

2.Устройство по п. 1, о т л и- чающееся тем,что наружный отрезной инструмент выполнен в виде кольца с режущей кромкой, расположенной на ее внутренней поверхности,а средство перемещения наружного отрезного инструмента выполнено в виде равномерно расположенных по окружное-. ти в корпусе подвижных толкателей, установленных с возможностью радиального перемещения относительно оси оправки от силовых цилиндров,при этом силовые цилиндры снабжены подпружиненными упорами для центрирования наружного отрезного инструмента в исходном положении.

4 20

Ф|/.2

33

0

га

А-А

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки труб | 1985 |

|

SU1379024A1 |

| Устройство для резки труб | 1986 |

|

SU1382600A1 |

| Устройство для резки труб | 1985 |

|

SU1393553A1 |

| Устройство для резки труб | 1988 |

|

SU1590221A1 |

| Устройство для резки труб | 1986 |

|

SU1375414A1 |

| Автомат для резки труб | 1990 |

|

SU1791079A1 |

| Автомат для резки труб | 1987 |

|

SU1526932A1 |

| Устройство для резки труб | 1985 |

|

SU1299713A1 |

| Устройство для резки тонкостенных труб | 1986 |

|

SU1388203A2 |

| Устройство для резки труб | 1988 |

|

SU1655665A2 |

Изобретение относится к обработке металлов давлением и может быть использовано в заготовительном производстве машиностроительных предприятий для резки тонкостенных труб на заготовки. Цель изобретения- повьшенйе производительности и сокращение производственных площадей устройства для резки труб. В корпусе 4 между радиально расположенными штоками силовых цилиндров установлен кольцеобразной отрезной инструмент и смонтирован цанговый зажим. Резка трубы производится между режущими кромками инструмента и оправки 34, которая фиксируется в осевом направлении радиально подвижными упорами 22. В процессе последовательного перемещения штоков инструмент совершает планетарное перемещение в плоскости, перпендикулярной оси трубы 33. После отвода упоров 22 от оправки 34 заготовка снимается приводными роликами 39, 40.При этом оправка 34 фиксируется от осевого перемещения инструментом, для чего последняя по ходу работы полость привода остается под давлением. Центрирование инструмента в исходном положении достигается подпружиненными упорами, смонтированными в крышках 8 цилиндров привода. 1 з.п. ф-лы, 9 ил. (Л ОДЕ 9 в Л -1/1/ 4i U9.i

23 ZZ

28 24 32 X

23 3J 25 27

23

2 30

25

.Vi(

I

-+ + i- -h-h

V. -

в-s

33

55

а

фиг. 8

Фиг. 9

Редактор Г.Гербер

Составитель Ю.Филимонов

Техред В.Кадар : Корректор Л.Пилипенко

Заказ 3431/14 Тираж 974 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва,Ж-35,Раушская наб., д. 4/5

Произ.нодственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| УСТРОЙСТВО для РЕЗКИ ТРУБ | 0 |

|

SU315520A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-08-07—Публикация

1985-09-03—Подача