(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ КОНИЧЕСКИХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ЦЕНТРАЛЬНОГО ЭЛЕКТРОДА ИСКРОВОЙ СВЕЧИ ЗАЖИГАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2091943C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1996 |

|

RU2100161C1 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, ПУАНСОН ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ СТЕРЖНЕВЫХ ДЕТАЛЕЙ И ПУАНСОН ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ ГОЛОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2034677C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1997 |

|

RU2115524C1 |

| Способ изготовления полых изделий и устройство для его осуществления | 1984 |

|

SU1235593A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

Изобретение относится к об.части обработки металлов давлением, в частности, к нроизводству полых конических изделий.

Известен способ 1зготовления иолых конических издел1п 1 путем вылавливания заготовки в зазор, образованный конической матриней и н ансоиом, и раздачей выдав.:1енной части заготовки 1.

Недостатком извеетного сиособа являются ограниченные технологические возможности, так как в ироиессе раздачи стенка изде;1ия уи.чотияется и при достижении нрелельной степени .иформаиии происходит ее разрыв. Дальнейшее формообразова1гле изделия становится невозможHl.iM.

нне техно;1огнческнх возможностей изготов,1ения конических изделиГ|.

Постав;1енная ие.1ь достигается тем, что в способе изготои.1ения и;.ч1,х KOHii4eci iix издели /)ыдав,П ваиия заготовки в зазор, образоваиньи коиичеекой матрицей и и а;1еоиом, и раздачи ,1енноГ1 част; заготовки, в иронесее разлачи в зонах, сог)тв(Лств чоии1х иреде.и.ным стененям деф)О)маиии то 1иовой кр() изделия, ироизводят набор мета,1ла в виде кольиевых утолнеиий оеадкой тори.а .-з.елия, после чего пооизводят донол 1 телыюе выдавливанне металла IK кольцевых утолщений с иоследуюи1ей дополнительной раздачей конической части изделия.

Проиесс формообразования конуса с преобладаннем раетягиваюидих нанряжений можно нредставнть поэтапно.

Па первом этапе производят выдавливание определенного объема мета,1ла для формообразоваппя рассчита июго участка

10 конуса набором кольневого утолп1ения в расчетной зоне, соответств юн1,ей предельной степепн деформации, с помощью кото)ой комиеисир -ется утоиенне. Меето расноложения утоли1енной зоны оиределяетея

15 но предельному коэффинненту формонзменения (раздачи) Л ,,.

20

где ,;; - пpo eжyтoчныи радиус, достигаем iiui за одну операцию; г-. - номинальный радиус (радиус исходной заготовки нли заготовкп предварительного перехода).

На втором этане нронзводят последуюИ1ее фор.мообразованне конуса через утолН1енный кольневой участок, полученный

30 на предыдущем (нервом) этане.

Тем самым стенка конуса при ла,1Ы еПшем выдаБ;11 на1гии li раздаче вновь paers гивается (хтоняется) от iicxo;uioii толиишы (no.,ibHoi i). Таким образом, cyMNiapHan степень леформанни значительно возрастает.

В дальнейнюм, при формообразовании послелуюн1еГ1 предельной расчетной зоны, вновь нроподит набор металла в зоне максимального утонения

Таким образом, процеее носледователь1(0 повторяется до полного пснользовапия пластичности Н1там1 емого материала.

Количество кольцевых утолщении при прессовании конуса определяется в зависимости от механических свойетв н тамт1уемого материала и геометричееких параметров готовой деталп.

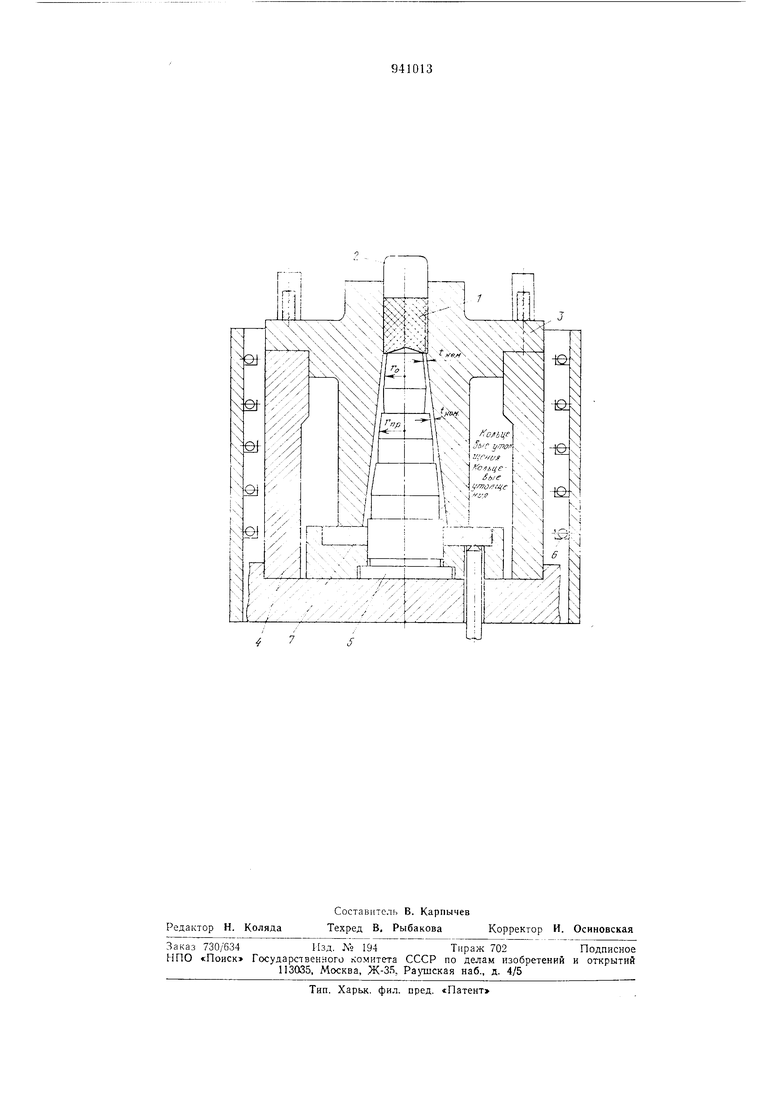

Па чертеже показан для оскчиествлеиия ир(И1,есеа выдавливания конической детали с кольнев1.1ми утоли1е1П(ямн но o6)a3yiOHiei j.

Способ ос тиеств;1яетея в слелу)1пеГ| пое.1едоват(11Л10сти.

Заготовку 1 н верхний пуансон 2 станавливают в загрузочную камер-; матрицы 3, которая закреплена на етойках 4.

Внутри .матрины с обееиечеиием равномерного зазора установ.чен нпжпий иуапсои 5.

Нагрей .заготовки производят со; местно ео штампом в епеннальном пагревате;1ьпом устройстве 6, установленном на прессе. После достижения заданной температуры нагрева заготовкн. осуществляют вььтавлпвание заготовки в зазор между матрипей и пуансоном. Проиесс формообразовання конических изделий можно вести в уеловня.х еверхпластичности.После снятия матрицы тс)лка10И1,е; 1;лиIofi 7 нз15лекают ()тнрсее( дета;1ь.

Прн.мер. В качестве нсходной заготовки исиользова.ше ин.ишдры диаметром 33 мм из С11.1ив;: A гО.

Перед выдавл1И ан)ем в 1сходной заготовке (Ibi.ia подгч)товлсна ме.чкозер.иетая структура.

Выдав;1ивание ировод1.1и ири TeNuiepaту))е нагрева заготовки, 4-20 С.

дельные давления выдавливания еостаз,1яют ( кгс/мм при ехорости дефюрмирования 1-5 м.м/.мнн.

Псиользование иред: агае.мого способа позволяет расщирить технологические возМОЖИОСТ1 npi нроизводетве коничесхих изФ о р м :i а и 3 о б р е т е н и я

(люсоб изготов.чеиия iKj.ibix конических издсмий нутем В1.1давл 1вгл1ня заготовки в зазор, образованный кoничecк(JЙ маг;);гк;1 и пуансоном, li раздачи iiji.iaB.icHiioii части заготовки, о т л и ч а ю Ц н и с я тем, что, с пел1)1о расн111|)енни техно,1ог1;ческих воз.и)(1стей за счет 4ie.ii 4eHHSi (|)1 ;Ле:;та раздачи, li процессе ра.здачи в зонах, соответствующих иредел1лп.м етеиеп.ям ле({)()рмаиии торновсл кромки изделий, ироизполят пабор .мета,1,:1а в виде ко. утолщен oca.uanl 1 зделия, ioc;ie чего нрО зводя д(,пл10е выдав,:иванне металла из кол1)Иев1,1х уто.чщеиий с иослед К)И1ей д(И1оли11тель ой ;)аз.1,ачей коническ(;й части пзде,.

Псточи п 11нформапии, нр 111ят1,;Г1 во вни.мание эксиертизе:

Авторы

Даты

1982-07-07—Публикация

1980-08-06—Подача