щегося проката, содерлощее лравильнзЮ машину, пилу, пневмоцилиндр реза, размещеппый 1между правпльной Машиной и пилой мост со скобообразными проводками и основным индикатором реза, установленным ,в средней его части, силовой цилиндр, раз1меш;енный между мостом и пилой, и выходной стол с yinopoM и сбрасывателем, снабжено дополнительными индикаторами реза, раз1меш;енньвми по обе стороны относительно основного индикатора реза, и выходной лроводкой, смонтированной в конце промежуточного моста и установленной на штоке силового цилиндра с возможностью перемещения в поперечном направлении посредством ръь чажно-кулачко;вого механиЗ|ма, три этом пила смонтирована неподвижно.

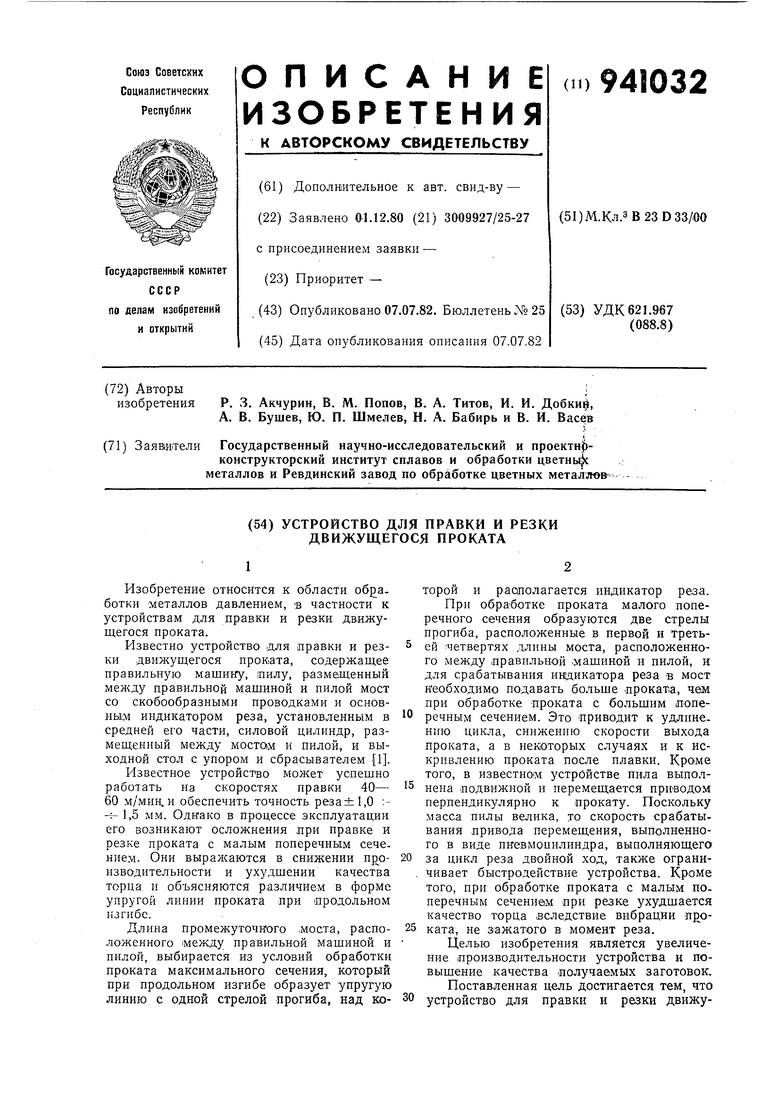

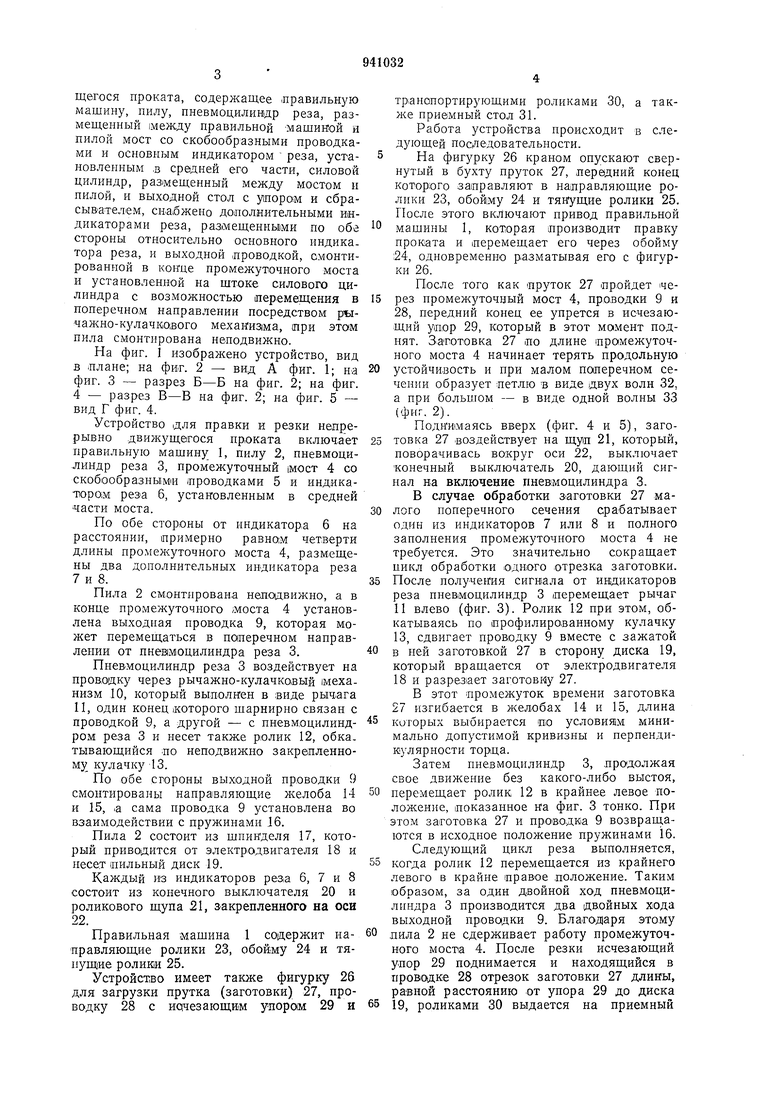

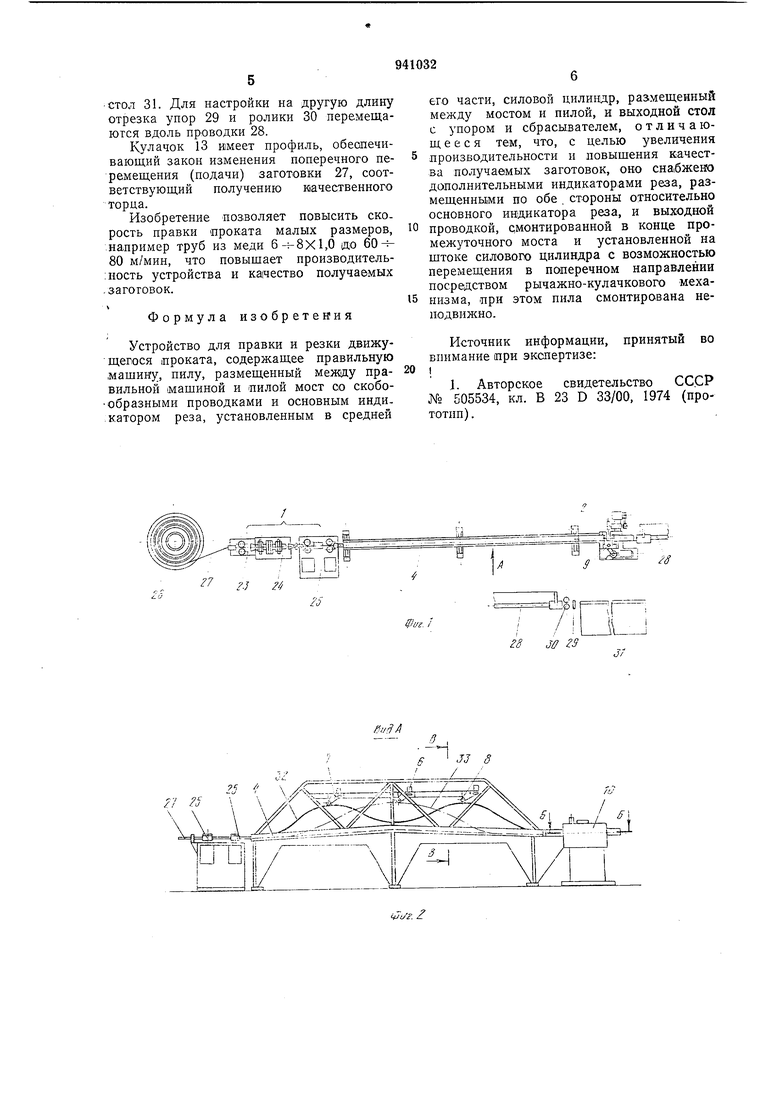

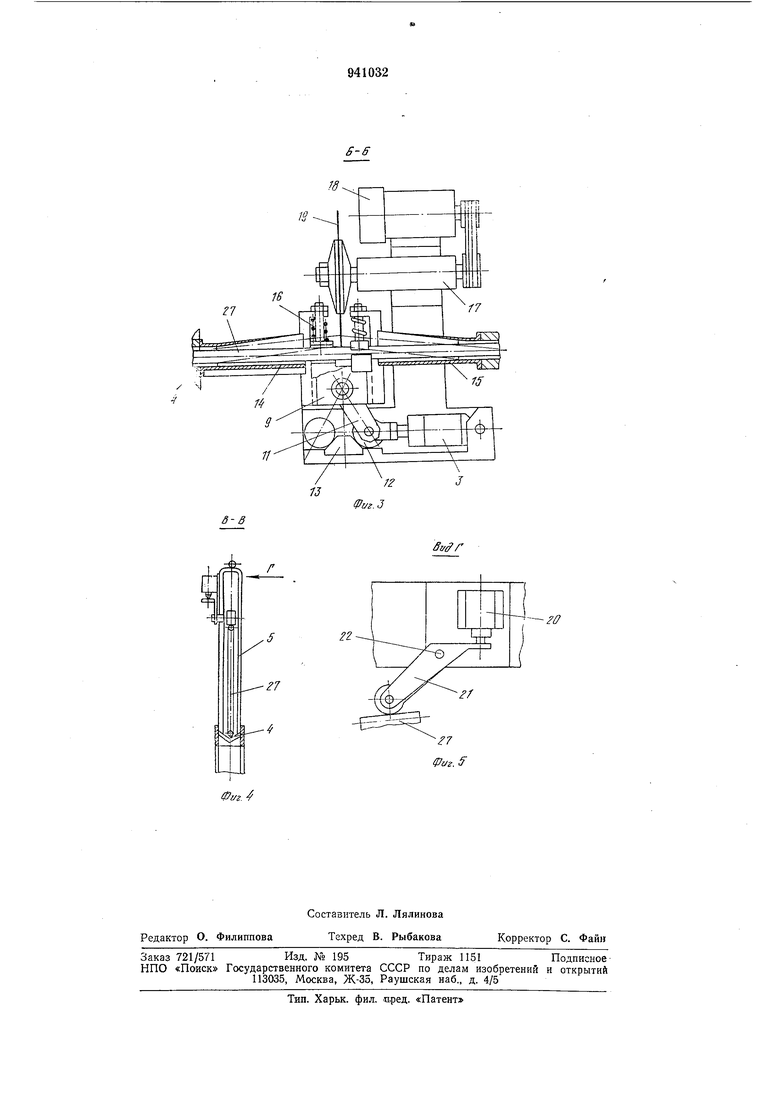

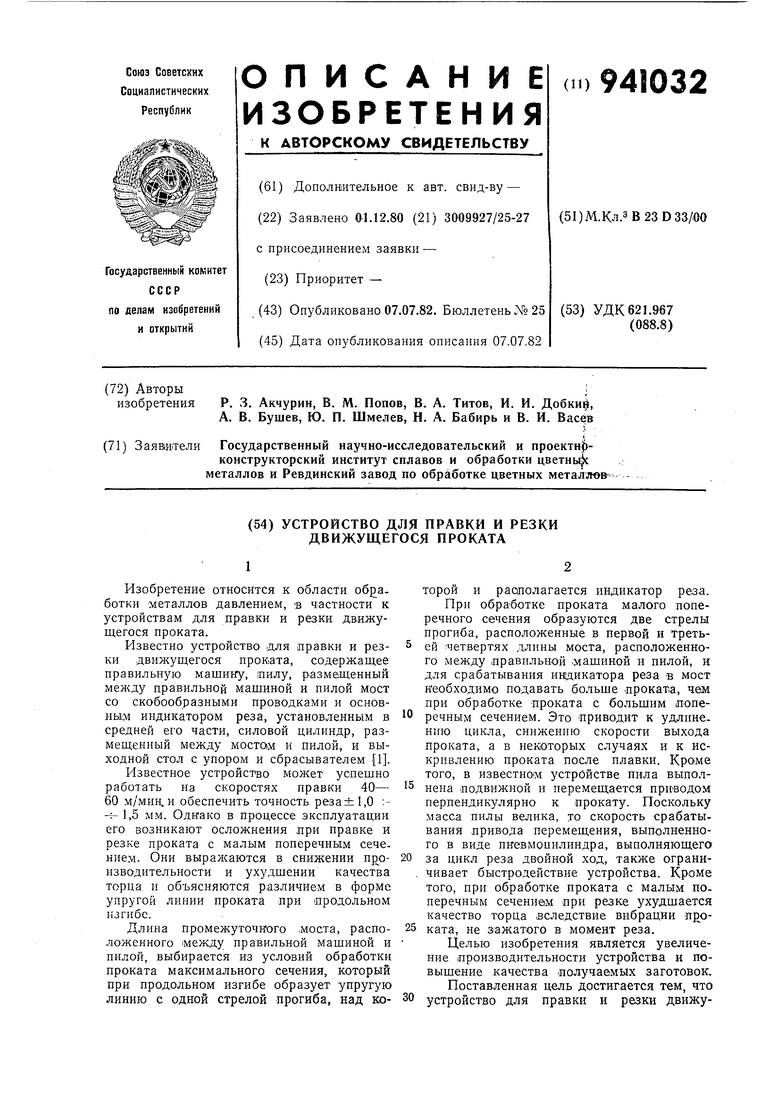

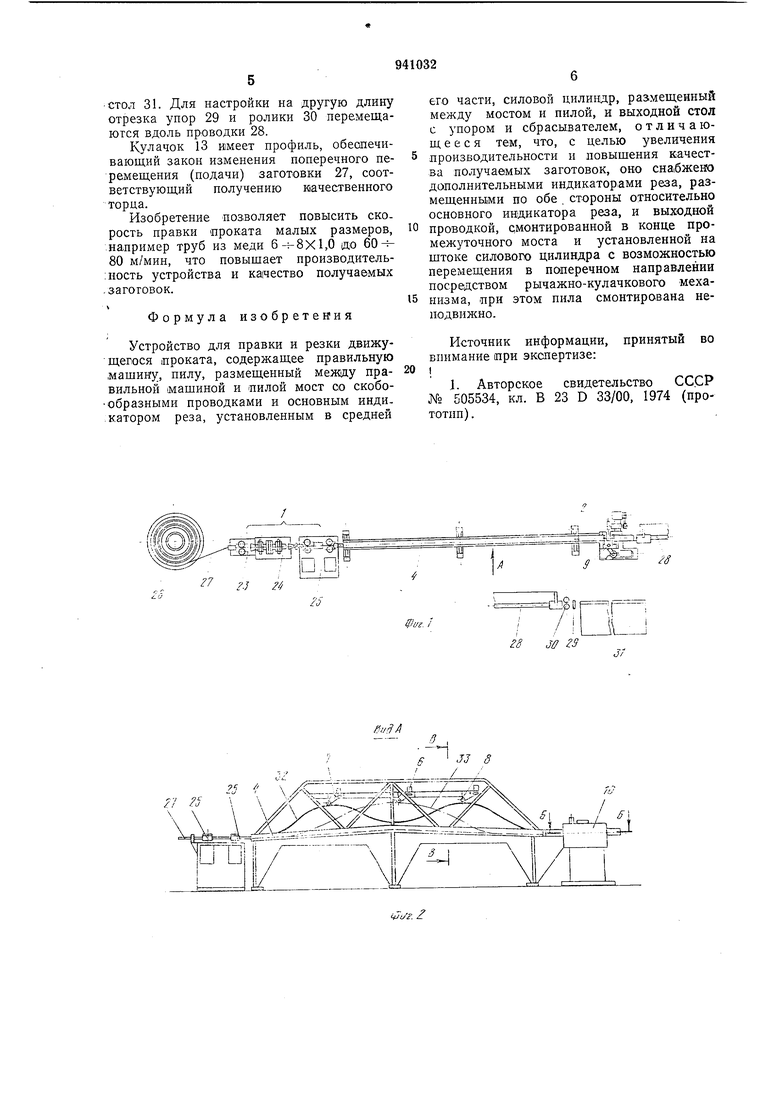

На фиг. 1 изображено устройство, вид в ллане; на фи-г. 2 - вид А фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - вид Г фиг. 4.

Устройство для правки и резки непрерывно движуш;е1гося проката включает правильную машину 1, пилу 2, нневмоцилиндр реза 3, промежуточный IMOCT 4 со скобообразными ироводками 5 и индикаTopOiM реза 6, установленным в средней части моста.

По обе стороны от индикатора 6 на расстоянии, примерно равном четверти длины промел уточиого моста 4, размеш.ены два дополнительных индикатора реза 7 и 8.

Пила 2 смонтирована неподвижно, а в конце промежуточного моста 4 установлена выходная проводка 9, которая может перемещаться в поперечном направлении от пнев1М|ОЦилиндра реза 3.

Пневмоцилиндр реаа 3 воздействует на проводку через рычажно-кулачкоБЫй механизм 10, который выполнен в виде рычага II, один конец которого шарнирно связан с проводкой 9, а другой - с пневмоцилиндром реза 3 и несет также ролик 12, обкатывающийся по неподвижно закрепленному кулачку 13.

По обе стороны выходной проводки 9 смонтированы направляющие желоба 14 и 15, la сама проводка 9 установлена во взаимодействии с пружинами .16.

Пила 2 состоит из шпинделя 17, который приводится от электродвигателя 18 и несет пильный диск 19.

Каждый из индикаторов реаа 6, 7 и 8 состоит из конечного выключателя 20 и роликового щупа 21, закрепленного на оси 22.

Правильная машина 1 содержит направляющие ролики 23, обойму 24 и тянущие ролиюи 25.

Устройсхво имеет также фигурку 26 для загрузки прутка (заготовки) 27, проводку 28 с иочезающим упором 29 и

тр.анапортирующими роликами 30, а также приемный стол 31.

Работа устройства происходит в следующей последовательности. На фигурку 26 краном опускают свернутый в бухту пруток 27, передний конец которого заправляют в направляющие ролики 23, обойму 24 и тянущие ролики 25. После этого включают привод правильной

машины 1, которая производит правку проката и перемещает его через обойму ;24, одновременно р|азматывая его с фигурки 26.

После того как пруток 27 пройдет через промежуточный мост 4, проводки 9 и 28, передний конец ее упрется в исчезающий упор 29, который в этот момент поднят. Заготовка 27 по длине промежуточного моста 4 начинает терять продольную

устойчивость и при малом поперечном сечении образует петлю в виде двух волн 32, а при большом - в виде одной волны 33 (фиг. 2).

Поднимаясь вверх (фиг. 4 и 5), заготовка 27 воздействует на щуп 21, который, поворачивась вокруг оси 22, выключает конечный выключатель 20, дающий сигнал на включение пневмоцилиндра 3. В случае обработки заготовки 27 малого поперечного сечения срабатывает один из индикаторов 7 или 8 и полного заполнения промежуточного моста 4 не требуется. Это значительно сокращает цикл обработки одного отрезка заготовки.

После получения сигнала от индикаторов реза пневмоцилиндр 3 перемещает рычаг 11 влево (фиг. 3). Ролик 12 при этом, обкатываясь по профилированному кулачку 13, сдвигает проводку 9 вместе с зажатой

в ней заготовкой 27 в сторону диска 19, который вращается от электродвигателя 18 и разрез1ает заготовму 27.

В этот промежуток времени заготовка 27 изгибается в л елобах 14 и 15, длина

которых выбирается по условиям минимально допустимой кривизны и перпендикулярности торца.

Затем пиевмоцилиндр 3, продолжая свое движение без какого-либо выстоя,

перемещает ролик 12 в крайнее левое положение, показанное на фиг. 3 тонко. При этом заготовка 27 и проводка 9 возвращаются в исходное положение пружинами 16. Следующий цикл реза выполняется,

когда ролик 12 перемещается из крайнего левого в крайне правое положение. Таким образом, за один двойной ход пневмоцилиндра 3 производится два двойных хода выходной проводки 9. Бла1год1аря этому

лила 2 не сдерживает работу промежуточного моста 4. После резки исчезающий упор 29 поднимается и находящийся в проводке 28 отрезок заготовки 27 длины, равной расстоянию от упора 29 до диска

19, роликами 30 выдается на приемный

стол 31. Для настройки на другую длину отрезка упор 29 и ролики 30 перемещаются вдоль проводки 28.

Кулачок 13 нмеет профиль, обеспечивающий закон изменения поперечного перемещения (подачи) заготовки 27, соответствующий получению К1ачественного торца.

Изобретение позволяет повысить скорость правки проката малых размеров, например труб из меди 6-ь8Х1,0 до 6080 м/мин, что повышает производитель:iiocTb устройства и ка|чество получаемых

-заготовок.

V

Формула изобретен ия

Устройство для правки и резки движу-Источник информации, принятый во

щегося проката, содержащее правильнуювнимание при экспертизе:

машину, пилу, размещенный между пра- 20i

вильной машиной и пилой мост со скобо-1. Авторское свидетельство СССР

образными проводками и основным инди-№ 505534, кл. В 23 D 33/00, 1974 (прокатором реза, установленным в среднейтотпп).

его части, силовой цилиндр, раз,мещенный между мостом и пилой, и выходной стол с упором и сбрасывателем, отличающееся тем, что, с целью увеличения

производительности и повышения качества получаемых заготовок, оно снабжен дополнительными индикаторами реза, размещенными по обе стороны относительно основного индикатора реза, и выходной

проводкой, цмонтированной в конце промежуточного моста и установленной на штоке силового цилиндра с возможностью перемещения в поперечном направлении посредством рычажно-кулачкового механизма, при этом пила смонтирована неподвижно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки и резки движущегося проката | 1974 |

|

SU505534A1 |

| Линия для отделки труб из бухты | 1986 |

|

SU1362521A1 |

| Непрерывный стан для волочения труб на длинной оправке | 1980 |

|

SU1002065A1 |

| Устройство для обвязки кольцеобразных изделий проволокой | 1980 |

|

SU876500A1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| Профилегибочный стан | 1979 |

|

SU804075A1 |

| Стенд для вырезки клиньев из профильного проката | 1977 |

|

SU659305A1 |

| Устройство для резки перемещаемого проката | 1976 |

|

SU649517A1 |

| Линия для правки и резки длинномерных прутков | 1982 |

|

SU1042958A1 |

| Стыкосварочная машина | 1982 |

|

SU1097475A1 |

.5

27

т

+

Фиг.

-20

Авторы

Даты

1982-07-07—Публикация

1980-12-01—Подача