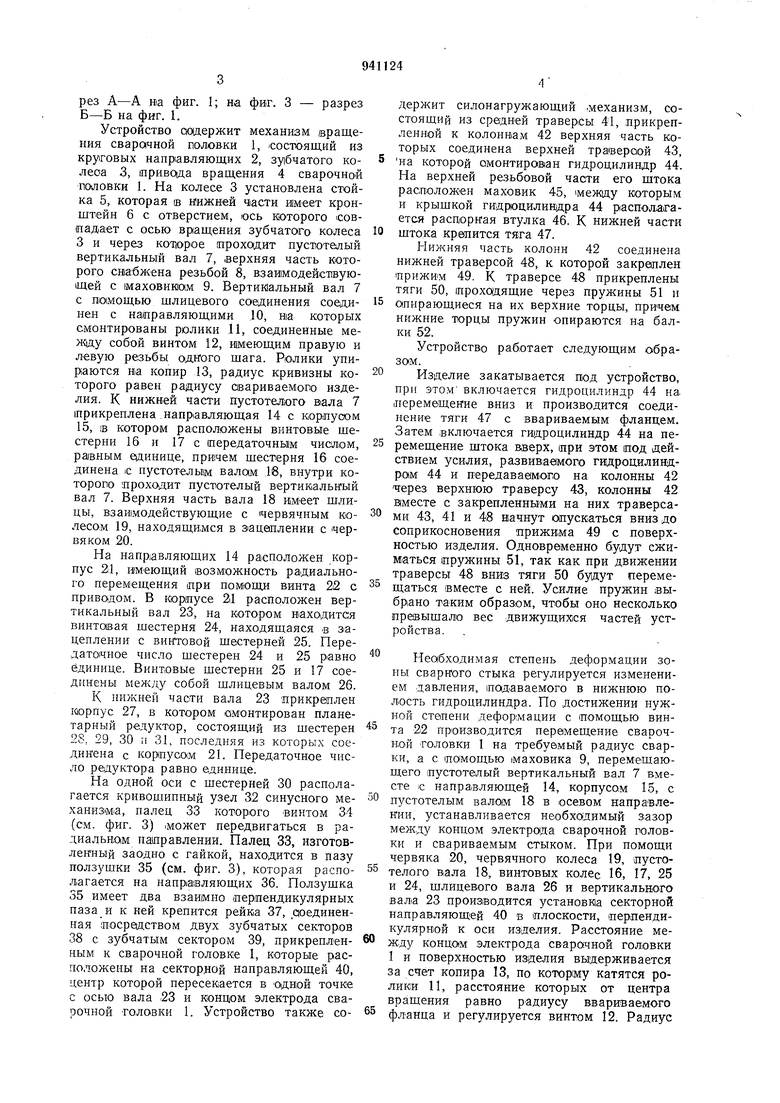

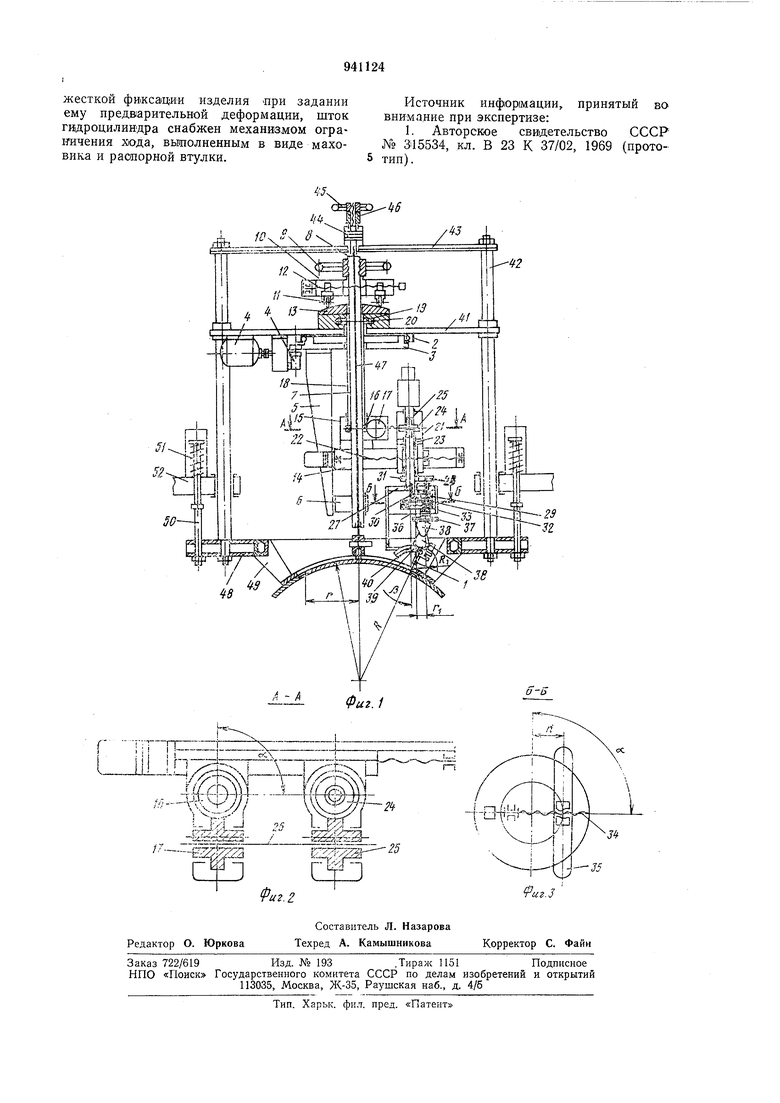

рез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Устройство сюдержит механизм вращения сварочной половки 1, состоящий из круговых направляющих 2, зу1бчатого колеса 3, привода вращения 4 сварочной лоловки I. На колесе 3 установлена стойка 5, которая IB нижней Ч1асти шмеет кронштейн 6 с отверстием, ось которого совпадает с осью вращения зубчатого колеса 3 и через конорое проходит пустютелый вертикальный вал 7, .верхняя часть которого сна:бжена резьбой 8, взаи1модейст1вую|Щей с маховикам 9. Вертик1альный вал 7 с помощью щлицевого соединения соединен с направляющими 10, на которых смонтированы ролики И, соединенные между собой винтом 12, И1меющим правую и левую резьбы одного щага. Ролики упираются на копир 13, радиус кривизны которого равен радиусу овариваемоло изделия. К нижней части пустотелого В1ала 7 трикреплена направляющая 14 с корпусом 15, IB котором расположены винтовые шестерни 16 и 17 с передаточным числом, равным единице, причем шестерня 16 соединена € пустотельвм валом .18, внутри которого проходит пустотелый вертикальный вал 7. Верхняя часть вала 18 им-еет шлицы, взаи1модействующие с червячным колесом 19, находящимся в зацеплении с червяком 20.

На напр1авляющих 14 расположен корпус 21, имеющий .возможность радиального перемещения при помощи винта 22 с приводом. В корпусе 21 расположен вертикальный вал 23, на котором находится винтовая шестерня 24, находящаяся в зацеплении с виьгтовой шестерней 25. Передато1чное число шестерен 24 и 25 единице. Винтовые шестерни 25 и 17 соединены собой шлицевым валом 26.

К нижней части вала 23 прикреплен корпус 27, в котором смонтирован планетарный редуктор, состоящий из шестерен 28. 29, 30 и 31, последняя из которых соединена с корпусОлМ 21. Передаточное число редуктора равно единице.

На одной оси с шестерней 30 располагается кривошипный узел 32 синусного механизм а, палец 33 которого винтом 34 (см. фиг. 3) .может передвигаться в радиальном наиравлении. Палец 33, изготовлеиный заодно с гайкой, находится в пазу ползущки 35 (см. фиг. 3), которая располагается на направляющих 36. Ползушка 35 имеет два взаивмно перпендикулярных паза и к ней крепится рейка 37, ,аоединенная посредством двух зубчатых секторов 38 с зубчатым сектором 39, прикрепленным к сварочной головке I, которые расположены на секторной направляющей 40, центр которой пересекается в одной точке с осью вала -23 и концом электрода сварочной толовки 1. Устройство также содержит силонагружающий .механизм, состоящий из средней траверсы 41, прикрепленной к колоннам 42 верхняя часть которых соединена верхней траверсой 43,

на которой OMOHTHpOBiaH гидроцилиндр 44. На верхней резьбовой части его штока расположен маховик 45, адежду которым и крышкой гидроцилиндра 44 располагается расцорная втулка 46. К нижней части

штока крепится тяга 47.

Нижняя часть колонн 42 соединена нижней траверсой 48, к которой закреплен прижи м 49. К траверсе 48 прикреплены тяги 50, проходящие через пружины 51 и

опирающиеся на их верхние торцы, причем нижние торцы пружин опираются на балки 52.

Устройство работает следующим образом.

Изделие закатывается под устройство, при этом включается гидроцилиндр 44 на перемещение вниз и производится соединение тяги 47 с ввариваемым фланцем. Затем включается гидроцилиндр 44 на перемещение щтока вверх, при этом под действием усилия, развивае(мого гидроцилиндром 44 и передававМ|Ог.о на колонны 42 -через верхнюю траверсу 43, колонны 42 вместе с закрепленньгми на них траверсами 43, 41 и 48 начнут опускаться вниз до соприкосновения прижи.ма 49 с поверхностью изделия. Одновременно будут сжиматься пружины 51, так как при движении траверсы 48 вниз тяги 50 будут перемещаться iBMecTe с ней. Усилие пружин выбрано таким образом, чтобы оно несколько превышало вес движущих1ся частей устройства.

Необходимая степень деформации зоны сварного стыка регулируется изменением давления, подаваемого в нижнюю полость гидроцилиндра. По достижении нужной степени деформации с помощью винта 22 производится перемещение сварочной головки 1 на требуемый радиус сварки, а с помощью маховика 9, перемещающего пустотелый вертикальный вал 7 вместе 1C направляющей 14, корпусом 15, с

пустотелым валом 18 в осевом направлении, устанавливается необходимый зазор между концом электрода сварочной головки и свариваемым стыком. При помощи червяка 20, червячного колеса 19, пустотелого нала 18, винтовых колес 16, 17, 25 и 24, шлицевого вала 26 и вертикального вала 23 проиЗ)Водится установка секторной направляющей 40 в плоскости, перпендикулярной к оси изделия. Расстояние между концом электрода сварочной головки I и поверхностью изделия выдерживается за счет копира 13, по которму катятся ролики 11, расстояние которых от центра вращения равно р адиусу ввариваемого

фланца и регулируется винтом 12. Радиус копира 13 равен радиусу изделия. При вращении шестерни 3, вала 7, направляющих 10 ролики 11 перемещают в вертикальном направлении направляющие 10, они в свою очередь через маховик 9 перемещают вал 7 с закрепленными на нем направляющей 14, корпусами 15, 21 и 27 и св-арачнюй головкой .1. Наклон сварочной головки 1 в плоскости, перпендикулярной оси свариваемого язделия, осуществляется синусным механизмам, СОСТОЯЩИ1М из -секторной направляющей 40, на которой распол1агается сварочная головка 1 с раоположенным на ней зубчатым секторам 39, который оосредством двух зубчатых секторов 38 и рейку 37 поворачивает св арочную головку 1. Рейка 37 перемещается вместе с ползушкой 35 (см. фит. 3) от кривошипнюло узла 32 синуского механизма по направляющим 36 пальцем 33, изготовленным заодно с гайкой. При вращении сварочной голювки 1 корпус :27 получает вращ-ательное движение, поэтому шестерня 28 планетарного редуктора обюатывается по неподвижной шестерне 31 и через шестерни 29, 30 вращает кривошипный узел 32. Передаточное число шестерен 28, 29, 30 и 31 равно единице, поэтому з/а один оборот сварочной головки кривошипный узел 32 совершает один оборот, приче|м обеспечивается равенство углов поворота колеса 3, сварочной головки и кривошишного узла 32, ввиду того что при вращении колеса 3 винтовое колесо 17 обкатывается по неподвижному винтовому колесу 16, закрепленному на невращающемся пустотелом валу 18. Колесо 17 (через шлицевой вал, винтовые шестерни 25, 24 синхронно с колесом 3 вращает вертикальный нал 23 с корпусом 27 так, что илоскость качения сварочной головки 1 постоянно находится перпендику-., лярно оси изделия. Такое положение обеспечивается тем, что передаточнюе отношение винтовых зубчатых колес 16, 17, 25 и 24 равно единице. Радиусы цилиндрической поверхности R и фланца г соответстаенно прямо пропорциональны радиусу RI зубчатого сектора 39 и радиусу Гь на KOTOpoiM находится палец 33 кривошипного механизма. Поэтому зависимость между углом а, показьшающим положение точки на радиусе г фланца и угла р между вертикальной прямой и йормалью к данной точке, расположенных в плоскости, перпендикулярной к оси изделия, имеет вид г sii; а sin р. Ввиду пря;мой пропорциональности г и TI а также и 1 такова же зависимость и для механизма с радиусами TI и i ri sin а R sin р, т. е. в зависи1мости от угла а поворота сварочной головки зубчатый сектор 39 вместе со сварочной горелкой 40 повернется на угол р. При из-вестных г и R - для цилиндрической поверхности и известной постоянной RI для данного механиз,ма TI можно определить по формуле R г Перемещая винтом 34 палец 33 кривоши|пного узла 32 по радиусу г, для данных величин R и г цилиндрической поверхности получаем в зависимости от угла поворота а требуемый угол р наклона сварочной горелки к цилиндри1ческой поверхности изделия в любой точюе сварного шва. После окончания сварки и выдержки производится отворачивание маховика 45, вывод распорной втулки, (подается масло в верхнюю полость гидроцилиндра 44, при этом устройство подн;и1маетх;я иод действием пружин 51 вверх, после чего тяга 47 отсоединяется от фланца. Процесс работы закончен. Изобретение позволяет повысить качество и точность изготавливаемых изделий ввиду создания предварительного напряженного состояния зоны сварного стыка в направлении, противоположном направлению остаточных деформаций, возникающих от действия напряжений в проце.ссе сварки. Формула изобретения 1. Устройство для автоматической сварки швов по линии пересечения двух цилиндрических поверхностей по aiBT. св. l/i Г1 riill ri т lVrjl J llll «iJV IJ J1.1J Л: . Л. 315534 отличающееся тем, что, ецелью обеспечения заданной геометрии сварного соединения и повышения его качества, оно снабжено силонагружающим механизмом, выполненным в виде двух колонн, соединенных между собой тремя траверсами, гидроцилиндра, прижимов а тягами и балок, при этом на средней траверсе смонтирована сварочная головка, на нижней траверсе - прижимы с тягами, а . гидроциливдр, корпус кото к i-- г j рого связан с траверсой, а шток ханизмом прижима фланца. 2.Устройство по п. 1, отличающеес я тем, что, с целью обеспечения самовозврата силонагружающего механизма в исходное положение, прижимы снабжены пружинами, установленными на балках, закрепленных на колоннах. 3.Устройство по пи. 1 и 2, отличающееся TeiM, что, с целью обеспечения

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматическойСВАРКи шВОВ пО лиНии пЕРЕСЕчЕНиядВуХ цилиНдРичЕСКиХ пОВЕРХНОСТЕй | 1978 |

|

SU806329A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ СВАРКИ ШВОВ ПО ЛИНИИ ПЕРЕСЕЧЕНИЯ ДВУХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1971 |

|

SU315534A1 |

| Переставитель стеклоизделий | 1974 |

|

SU525629A1 |

| ПРИВОД СКВАЖИННОГО ШТАНГОВОГО НАСОСА | 1996 |

|

RU2108486C1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| Устройство для регулирования положения заготовки верха обуви в зависимости от положения рабочего инструмента | 1986 |

|

SU1832004A1 |

| Вертикальный многошпиндельный станок | 1983 |

|

SU1135615A1 |

| Пресс для штамповки обкатыванием | 1990 |

|

SU1779442A1 |

| Механизм подач | 1985 |

|

SU1292996A1 |

| БЕСШАТУННЫЙ СИЛОВОЙ АГРЕГАТ С РОТОРНЫМ РАСПРЕДЕЛЕНИЕМ | 1994 |

|

RU2126890C1 |

Авторы

Даты

1982-07-07—Публикация

1980-12-31—Подача