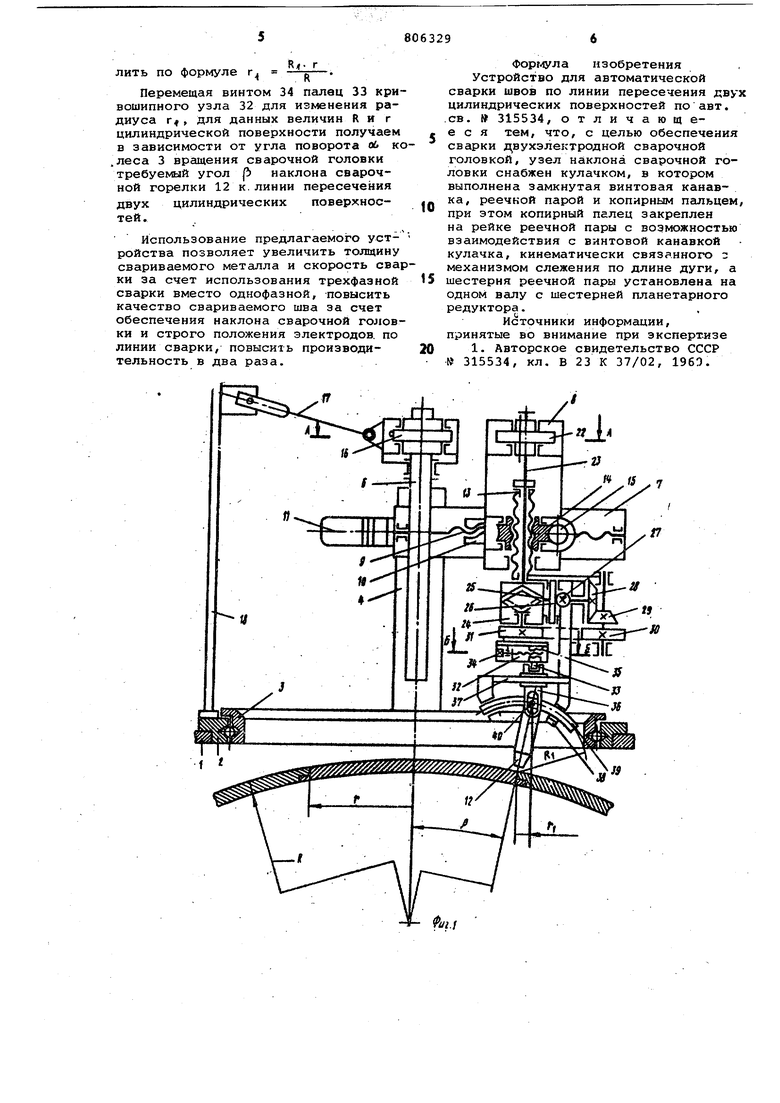

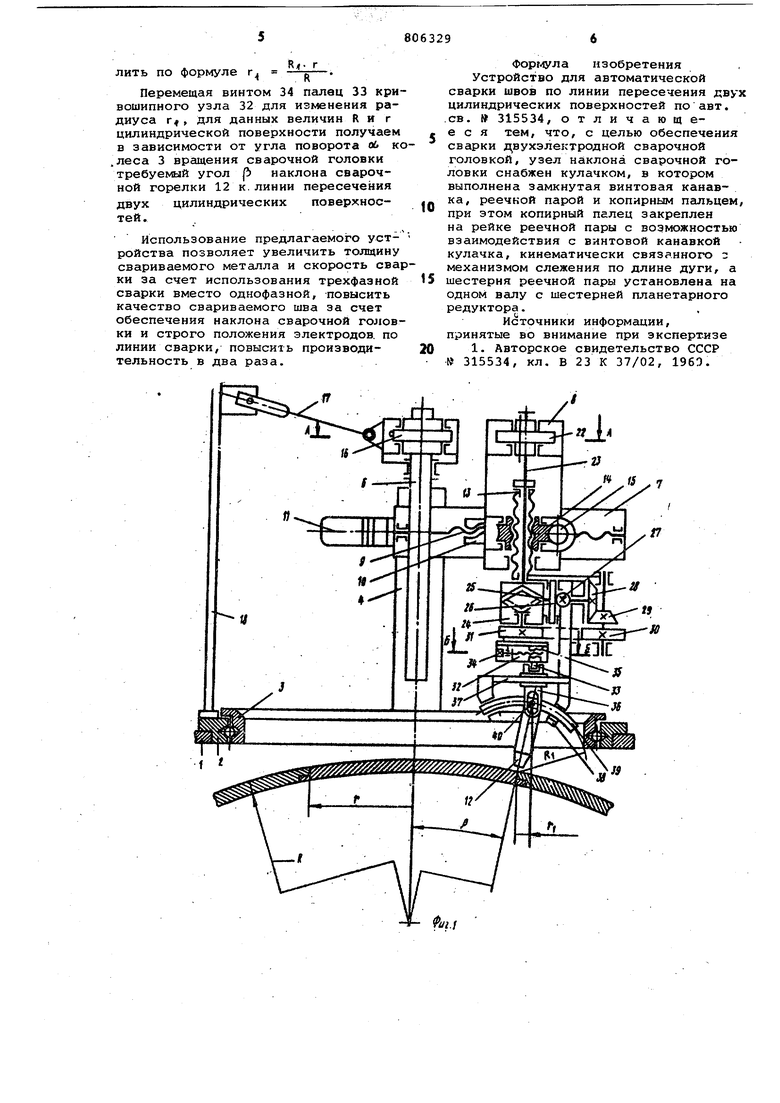

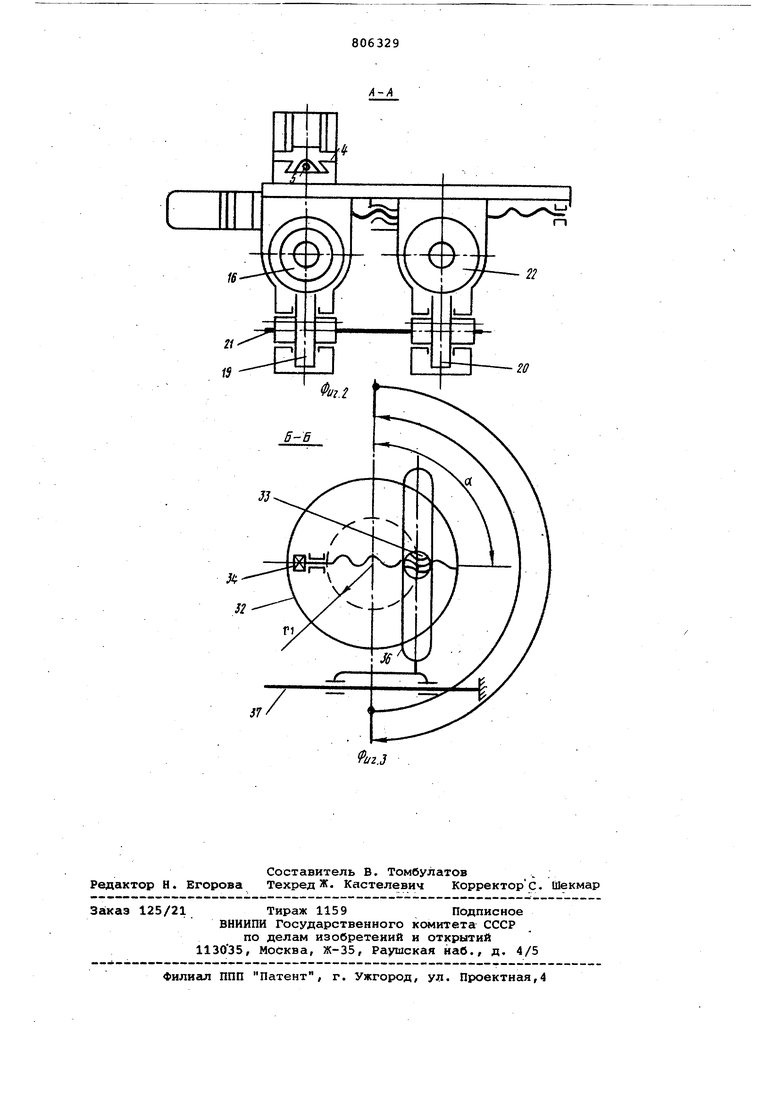

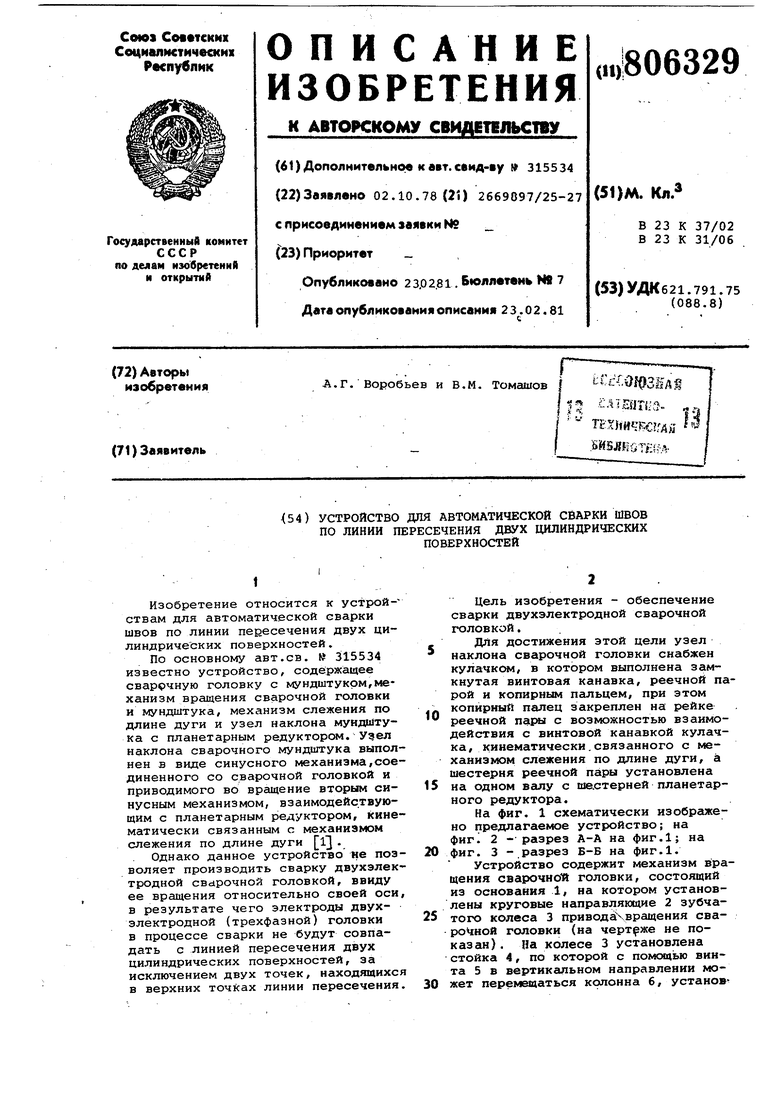

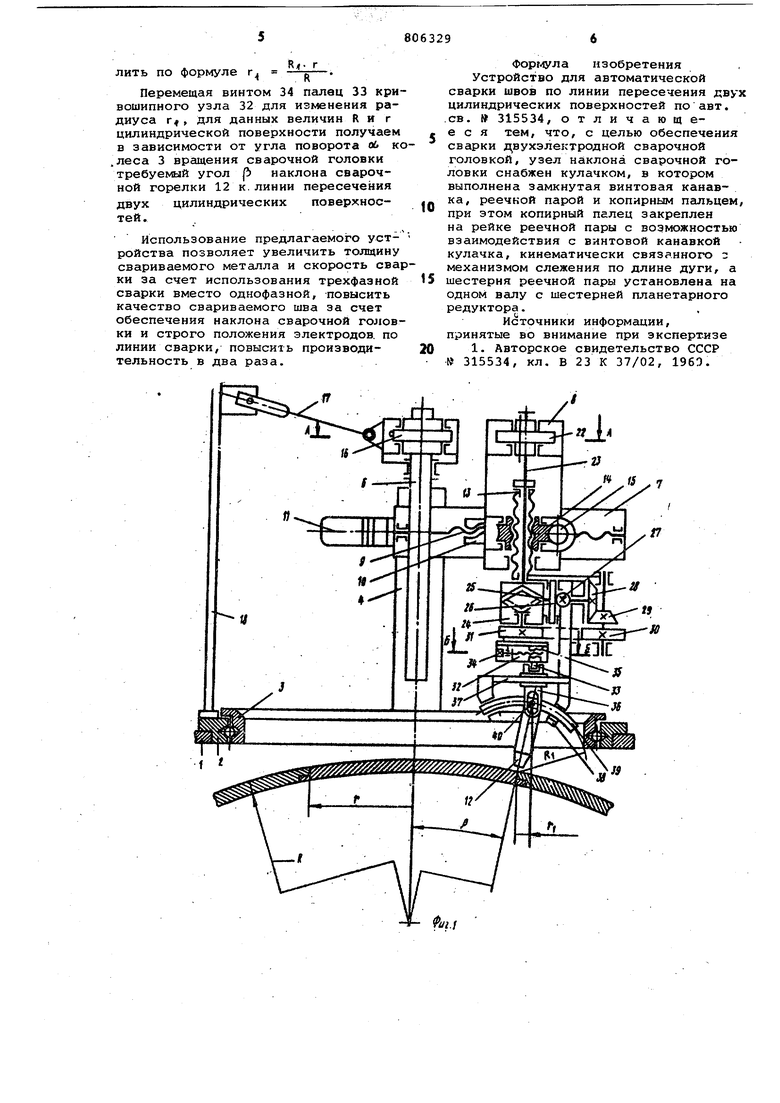

ленная соосно с колесом 3. К колонне 6 прикреплены направляющие 7, по которым в радиальном направлении может перемещаться корпус 8 посредством винта 9 и гайки 10 от привода 11. Для сохранения постоянной величины зазора между сварочным мандшту.ком 12 и цилиндрической поверхностью обечайки имеется механизм слежения по длине дуги, включающей винт 13, червячное колесо 14 с гайкой и червяк 15 с приводом (на чертеже не показан). Механизм наклона сварочной гбловкн состоит из винтового колеса 16, неподвижно закрепленного посредством шарнирного рычага 17, и стойки 18, укрепленной на основании 1. Колесо 16 через винтовые зубчатые колеса 19 и 20 и шлицевой вал 21 связано с винтовым зубчатьам колесом 22, которое находится в корпусе 8 на шлицевом валу 23, на нижнем конце которого находится цилиндрический (барабанный) кулачок 24 с замкнутой винтовой канавкой, в которой находит ся копирный палец 25, закрепленный на рейке 26, находящейся в зацеплени с колесом 27, на одном валу с которы располагается коническое зубчатое ко лесо 28, находящееся в зацеплении с коническим колесом 29, которое находится на одном валу с цилиндрическим зубчатым колесом 30, зацепленным с зубчатым колесом 31, жестко соединен ным с кривошипным узлом 32 синусного механизма, палец 33 которого винтом 34 может передвигаться в радиальном направлении. Палец 33, изготовленный заодно с гайкой 35, находится в пазу ползушки 36, которая располагается н направляющих 37, расположенных парал лельно направляющим 7 и жестко соеди ненных с винтом 13 механизма слежения длины дуги кронштейном 38, в котором имеются направляющие для секто ра 39 прикрепленным к нему сварочным м/ндштуком 12. Сварочная головка прикреплена к сектору 39 таким образом, что концы электродов сварочного мундштука 12 и центр вращения сектора 39 совпад ют. Сектор 39 имеет палец 40, входящ во второй паз ползушки 36. Кривошипный узел 32, палец 33 и первый паз ползушки 36 составляют один синусный механизм, а другой па полэушки 36, палец 40 и сектор 39 второй синусный механизм. Устройство для автоматической сварки работает следующим образом. Колесо 3 с колонной 6 вращается от привода сварочной головки (на че теже не показан). По установленному на колонне 6 невращающемуся зубчатому колесу 16 обкатывается колесо 19, которое через вал 21, зубчатые колеса 20 и 22 и вал 23 вращает цилиндрический (барабанный) кулачок 24, замкнутая винтовая канавка которого посредством пальца 25 перемещает рейку 26, которая через зубчатые колеса 27-31 приводит в возвратно-вращательное движение кривошипный узел 32 синусного механизма. Кинематическая цепь от неподвижной шестерни 16 до кривошипного узла обеспечивает два полуоборота кривошипного узла 32 в противоположных направлеиях за счет замкнутой винтовой канавки цилиндрического (барабанного) кулачка 24, за время одного оборота сварочной головки. Одна половине винтовой канавки имеет п{эавую винтовую линию, а другая - левую. Постоянное расстояние между цилиндрической поверхностью и электродами сварочной головки поддерживается механизмом слежения по длине дуги, состоящим из винта 13, червячного колеса 14 с гайкой, червяка 15, от привода слежения по длине дуги, управляемого блоком слежения по длине дуги. Наклон двухэлектродной сварочной головки в плоскости качания, расположенной в радиальной плоскости вва:риваемого фланца,осуществляется ре:версивным синусным механизмом, состоящим из сектора 39, к котором; крепится сварочный мундаггук 12, и пальца 40, посредством которого ползушка 36 поворачивает сектор 39. Ползушка получает возвратно-поступательное движение кривошипного узла 32 синусного механизма и перемещается по направляющим 37 пальцем 33. Кривошипный узел 32 за один оборот сварочной головки совершает два реверсивных полуоборота за один оборот сварочной головки. Радиусы цилиндрической поверхности R и фланца г соответственно прямо пропорциональны радиусу R расположения пальца 40 и радиусу г. котором находится палец 33 кривсииипного узла 32. Поэтому зависимость между углом oi , показывающем положение точки на ргщиусе г фланца, и угла i между вертикальной прямой и нормалью к данной точке фланца имеет вид r sino6« R-sinfbВвиду прямой пропорциональности г и г , а Ли R такова же зависимость и для механизма с радиусами г и r.sinot (b, т.е. в зависимости от угла ос поворота сварочной головки и пальца 33 кривошипного узла 32 сектор 39 со сварочной горелкой 12; закрепленной на нем посредством пальца 33, ползушки 36 и Псшьца 40 поворачивается на угол (Ь. При известных величинах г и R для цилиндрической поверхности и известной постоянной величине R для данного механизма, г,, можгЮ опредеR-i- г лить по формуле г . Перемещая винтом 34 палец 33 кри вошипного узла 32 для изменения радиуса г, для данных величин R и г цилиндрической поверхности получаем в зависимости от угла поворота of к .леса 3 вращения сварочной головки требуемый угол р наклона сварочной горелки 12 к. линии пересечения двух цилиндрических поверхностей. Использование предлагаемого устройства позволяет увеличить толщину свариваемого металла и скорость сва ки за счет использования трехфазной сварки вместо однофазной, повысить качество свариваемого шва за счет обеспечения наклона сварочной голов ки и строго положения электродов, по линии сварки, повысить производительность в два раза. Форкиула изобретения Устройство для автоматической сварки швов по линии пересечения двух цилиндрических поверхностей по авт. св. № 315534, отличающееся тем, что, с целью обеспечения сварки двухэлектродной сварочной головкой, узел наклона сварочной головки снабжен кулачком, в котором выполнена замкнутая винтовая канавка, реечкой парой и копирным пальцем, при этом копирный палец закреплен на рейке реечной пары с возможностью взаимодействия с винтовой канавкой кулачка, кинематически связанного с механизмом слежения по длине дуги, а шестерня реечной пары установлена на одном валу с шестерней планетарного редуктора. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 315534, кл. В 23 К 37/02, I960.

il

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ СВАРКИ ШВОВ ПО ЛИНИИ ПЕРЕСЕЧЕНИЯ ДВУХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1971 |

|

SU315534A1 |

| Устройство для автоматической сварки швов по линии пересечения двух цилиндрических поверхностей | 1980 |

|

SU941124A2 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ СЕТОК РАДИОЛАМП | 1949 |

|

SU87502A1 |

| Устройство для автоматической дуговой сварки труб с трубной доской | 1983 |

|

SU1133061A1 |

| Станок для наплавки фрез | 1960 |

|

SU138680A1 |

| Устройство для подвязки растений к шпалерной проволоке | 1979 |

|

SU923450A1 |

| Устройство для сварки вертикальных угловых швов | 1991 |

|

SU1796393A1 |

| Устройство для автоматической сварки швов по линии пересечения двух цилиндров | 1989 |

|

SU1632718A1 |

| Полуавтоматическая круглоделительная машина | 1983 |

|

SU1146176A1 |

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

Авторы

Даты

1981-02-23—Публикация

1978-10-02—Подача