(54) УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СВАРКИ ВНУТРЕННИХ СТЫКОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1971 |

|

SU306922A1 |

| Винто-рычажный прижим | 1978 |

|

SU740464A1 |

| Устройство для сборки и сварки двух продольных швов прямоугольных изделий | 1985 |

|

SU1338998A1 |

| Стенд для сборки и сварки шнеков | 1981 |

|

SU996148A1 |

| Автомат для сборки и заваркигЕРКОНОВ | 1979 |

|

SU796938A1 |

| Кондуктор для сварки продольного шва обечайки | 1983 |

|

SU1261765A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ДВУХСТОРОННЕЙ ПРИВАРКИ РЕБЕР ПРЕРЫВИСТЫМ ШВОМ | 1993 |

|

RU2094199C1 |

| Поточная линия для изготовления сварных изделий | 1979 |

|

SU872146A1 |

| Сборочно-сварочная установка | 1991 |

|

SU1816620A1 |

| Прижимное устройство | 1985 |

|

SU1306677A1 |

Изобретение относится к. области сварочного производства, а именно к устройствам для установки, центрирования и зажима элементов изделия в процессе производства сборочно-сварочных работ в приспособлениях, стендах, кантователях, манипуляторах.

Изобретение может быть использовано для сборки и сварки изделий в станкостроении, в частности для сборки и сварки оснований станков, вагоностроении, строительном, транспортном и других отраслях машиностроения.

Известно переналаживаемое устройство 1, содержащее две кондукторные плиты с упорами, выполненные с возможностью перемещения по направляющим стержням при помощи подпружиненного винта. Устройство установлено с возмол ностью поворота вокруг неподвижной оси, что облегчает и упрощает установку изделия больщого веса и габарита. Однако данная конструкция не обеспечивает установку изделий по оси устройства (кондукторные плиты сами устанавливаются по неподвижному изделию) и прижатие изделия сверху к основанию.

Наиболее близки.м по технической сущности и достигаемо.му результату к изобретению является устройство для центрирования и зажима изделия при сборке под сварку, содержащее смонтированный на основании ходовой винт и установленные на нем гайки с правой и левой резьбой, 5 снабженные зажимами. Зажимы выполнены в виде жестко соединенных с гайками призм 2.

Недостатком такого устройства при сборочно-сварочлых работах является то, что

10 призмы затрудняют загрузку-выгрузку изделия в сварочный кондуктор, особенно крупногабаритного изделия, загружаемого краном. Кроме того, требуются дополнительные прижимы со своими приводами

J5 для прижатия изделия сверху к базам и для предотвращения выпадения изделия при кантовке, а больщое количество приЖимов затрудняет под.ход к изделию при сварке.

Целью изобретения является повышение

20 производительности труда откидывания зажимов ори загрузке-выгрузке изделий.

Цель достигается тем, что устройство 25 для сборки под сварку, содержащее смонтированный на основании ходовой винт и установленные на нем гайки с правой и левой резьбой, .снабженные зажимами, оснащено копиром, установленным на основа30нии, а зажимы выполнены в виде жестко

закрепленных на гайках двуплечих рычагов и синхронизирующей штанги, связывающей рычаги между собой, при этом одно из плеч каждого рычага снабжено центри1рующим изделие упором и подпружиненным прижимом, а iBTOpoe плечо снабжено роликом, взаимодействующ-им с копиром.

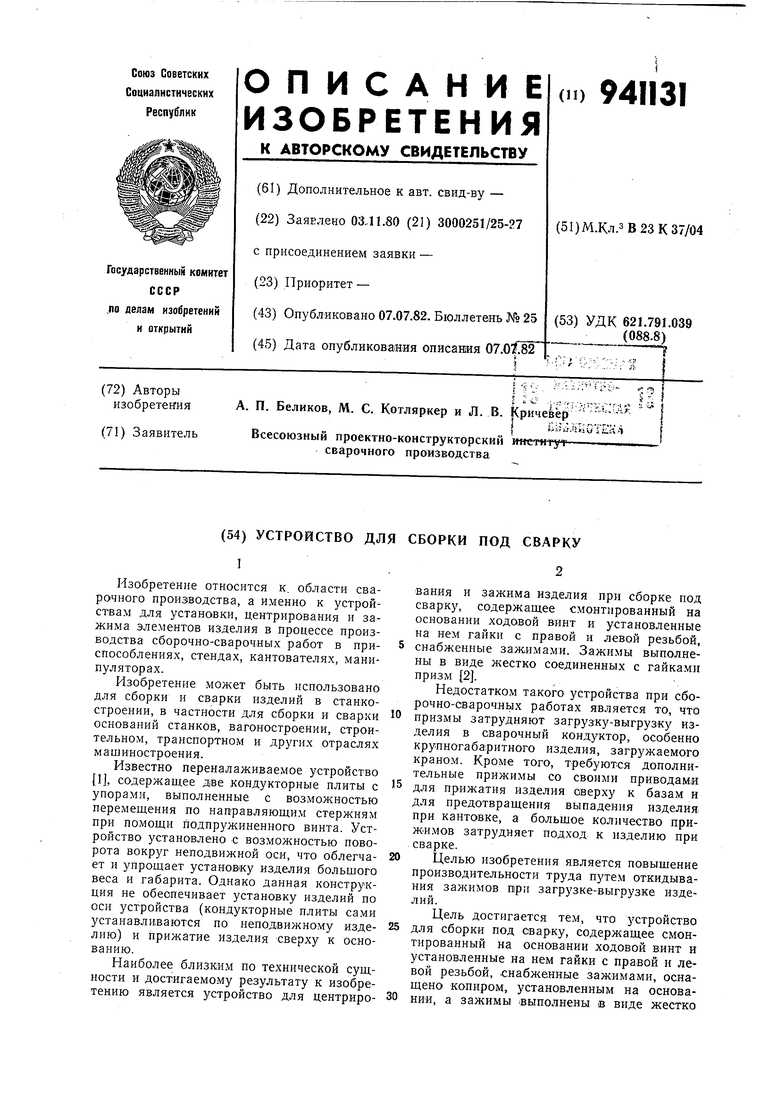

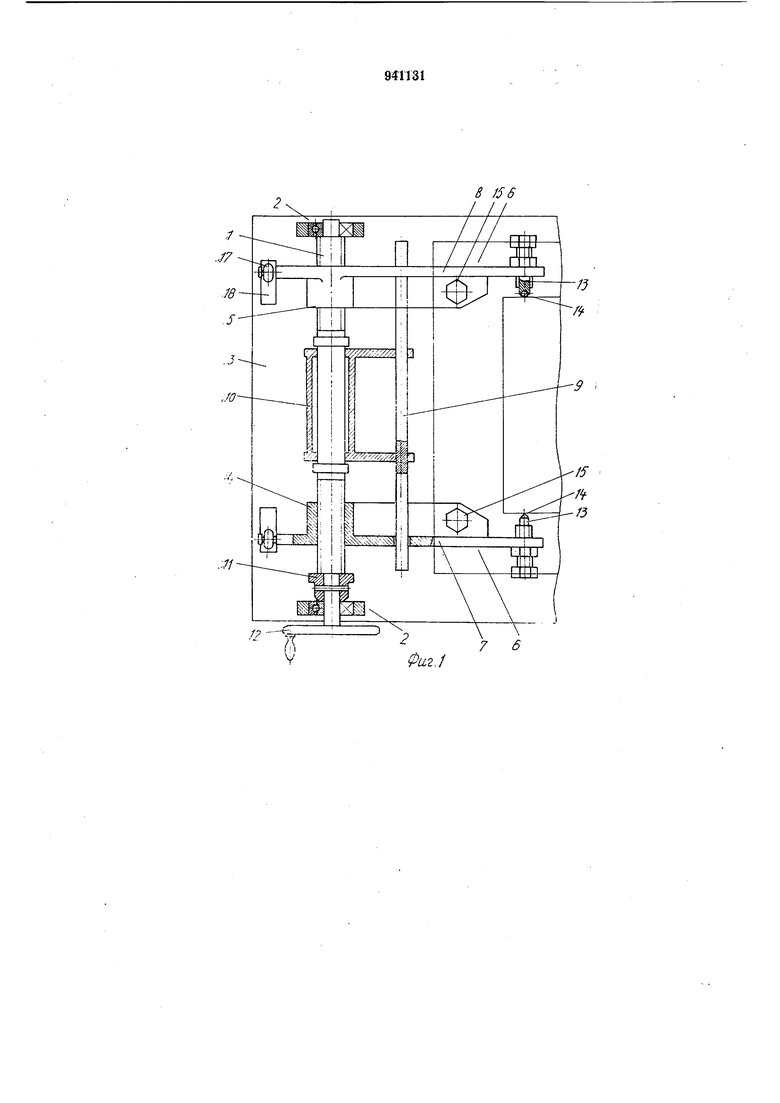

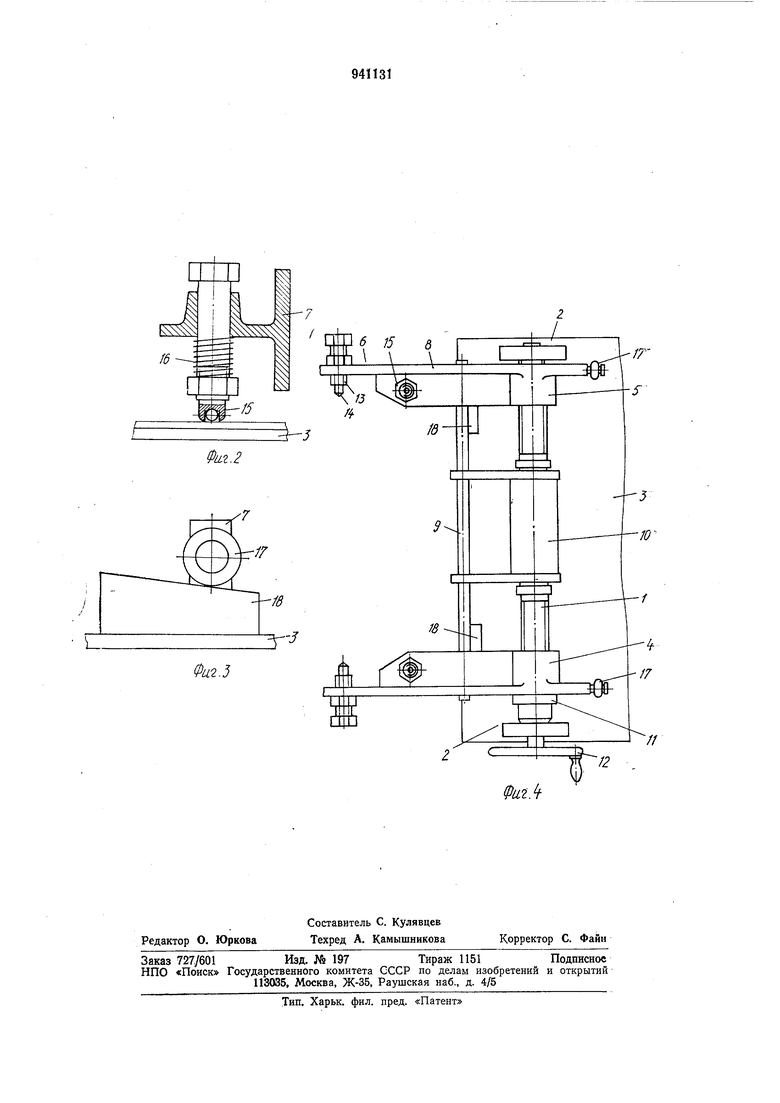

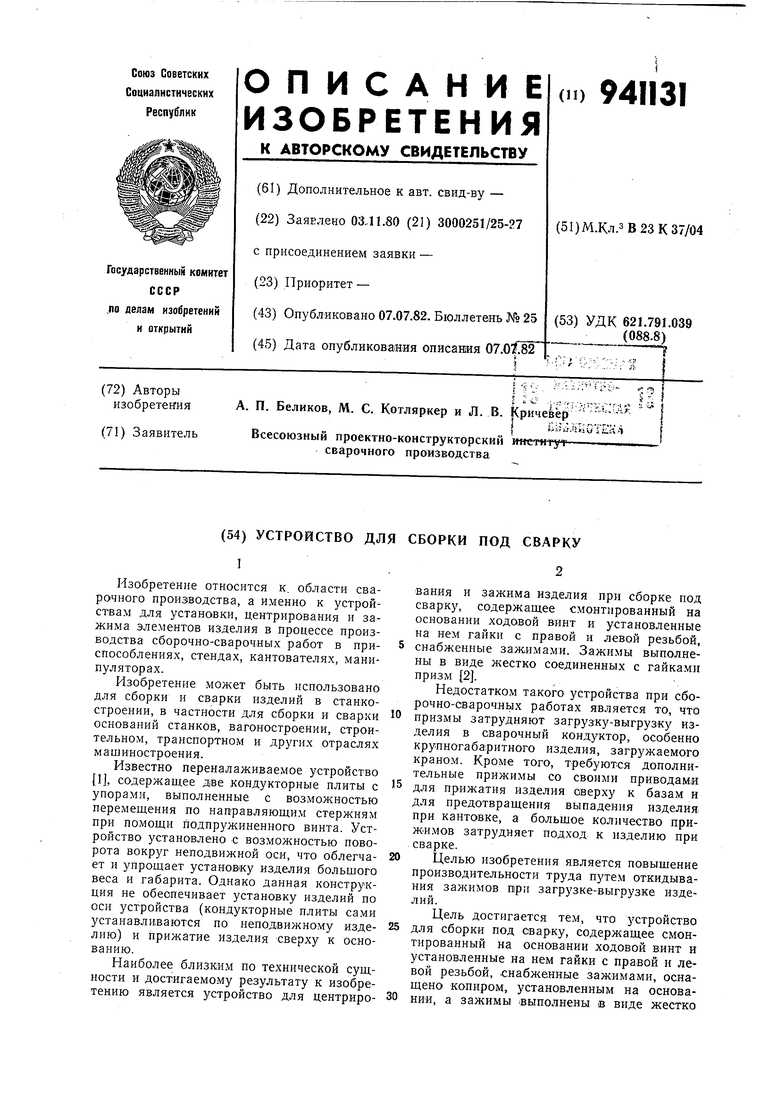

На фиг. 1 изображено предлагаемое

устройство, план; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1; на фиг. 4 - прижим, план, исходное положение.

Устройство для сборки под сварку содержит ходовой винт 1, смонтированный в опорах 2, установленных на основании 3 (например, на раме сборочно-сварочного стенда). На винте 1 установлены гайки 4 и 5 с левой и правой резьбой, несущие зажимы 6. Зажимы 6 выполнены в виде жестко закрепленных на гайках 4 и 5 двуплечих рычагов 7 и 8, связанных между собой синхронизирующей штангой 9, смонтированной в корпусе 10, имеющем возможность поворота вокруг оси винта 1. На Винте 1 жестко закреплена втулка Ни маховик 12. На рабочих концах рычагов 7 и 8 установлены упоры 13, имеющие на нажимном конце шаровую опору 14. На этих же концах рычагов 7 и 8 находятся прижимы 15 тоже с шаровыми опорами, усилие которых регулируется пружинами 16.

Противополол ные концы рычагов 7 и 8 снабжены роликами 17, взаимодействующими с копирами 18, которые установлены на основании.

Устройство работает следующим образом.

Исходное положение прижима показано на фиг. 4. Рычаги 7 и 8 повернуты на 180° по отношению к рабочему положению. Место для загрузки изделия свободно. Торцы гайки 4 и втулки 11 прижаты друг к другу.

После загрузки изделия на основание 3 сборочно-сварочного стенда с помощью маховика 12 рычаг 7 поворачивается в рабочую зону за счет момента трения торцом гайки 4 и торцом втулки 11, созданного в процессе раскрепления предыдущего изделия и поворота рычагов 7 и 8 в исходное положение.

Поворот рычага 8 осуществляется сиихронизирующей штангой 9, свободно вращающейся с корпусом 10 на ходовом винте 1. При этом шаровые опоры прижимов 15 упираются в верхнюю плоскость изделия. При дальнейшем вращении винта 1 торец гайки 4 отходит от торца втулки 11, гайки 4 и 5с рычагами 7 и 8 перемещаются вдоль винта к центру.

Шаровые опоры.прижимов 15 катятся по верхней плоскости изделия, прижимаясь

к ней под весом рычагов 7 и 8. При дальнейшем ходе рычагов ролики 17, взаимодействуя- с копирами 18, приподнимают нерабочие концы рычагов 7 и 8. Рабочие концы рычагов 7 и 8 опускаются, сжимая пружины 16 и осуществляя прижим изделия. Усилие прижима регулируется затяжкой пружины 16 и высотой копиров 18. При дальнейшем ходе рычагов вдоль винта 1

происходит центрирование и зажатие изделия по оси стенда упорами 13. После этого производится сварка Изделия.

Раскрепление изделия и поворот рычагов 7 и 8 в исходное положение происходит

в обратной последовательности. При вращении маховика 12 в обратном направлении рычаги 7 и 8 расходятся, освобождая изделие. При дальнейшем ходе при движении роликов 17 вниз по копиру 18 освобождается изделие от прижима сверху, а затем происходит поджим торца гайки 4 к торцу втулки 11. При достижении достаточного усилия прижатия торцов и соответственно момента трения происходит поворот рычага

7 и связанного с ним штангой 9 рычага 8 в исходное положение.

После этого готовое изделие снимают со сборочно-сварочного стенда. и загружают следующее.

Благодаря откидыванию зажимов повышается производительность труда при загрузке-выгрузке деталей.

О р м у Л а и 3 о о р ет е и и я

Устройство для сборки под сварку, содержащее смонтированный на основании ходовой винт и установленные на нем гайки с правой и левой резьбой, снабженные зажимами, отличающееся тем, что, с целью повышения производительности путем откидывания зажимов при загрузке- выгрузке, оно оснащено копиром, установленным на основании, а зажимы выполнены в виде жестко закрепленных на гайках двуплечих рычагов и синхронизирующей штанги, связывающей рычаги между собой, при этом одно из плеч каждого рычага

снабжено центрирующим изделие упором и подпружиненным прижимом, а другое плечо снабжено роликом, взаимодействующим с ко ииром.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1982-07-07—Публикация

1980-11-03—Подача