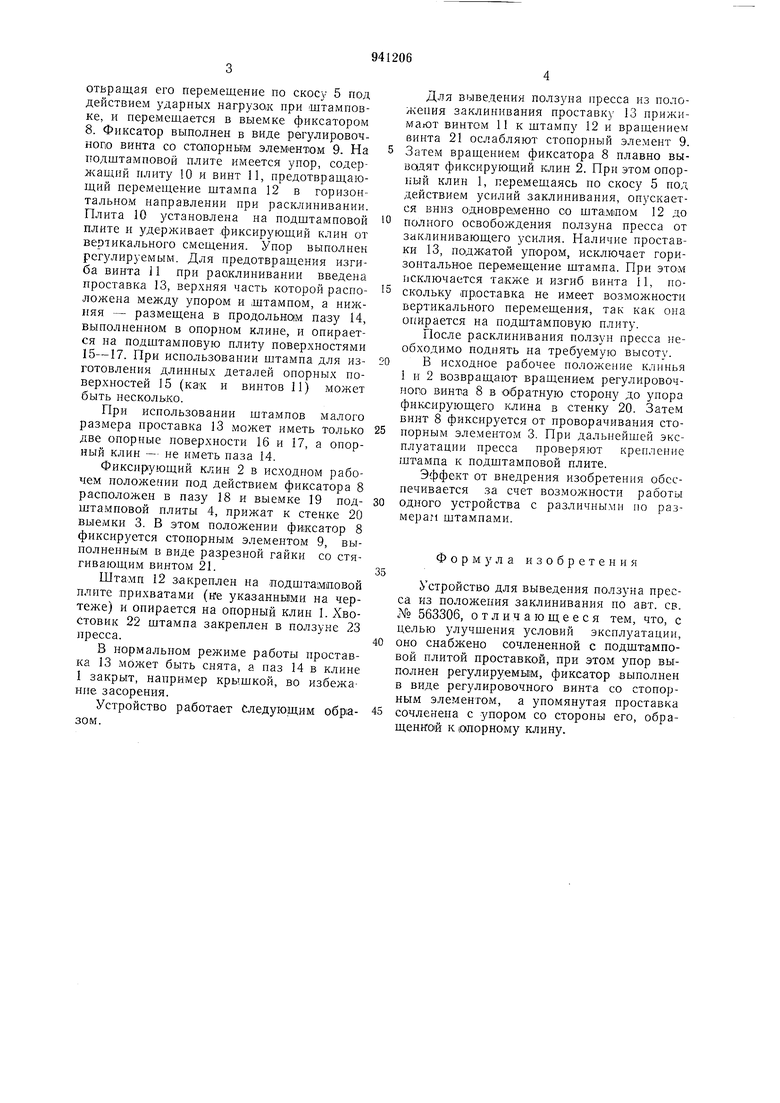

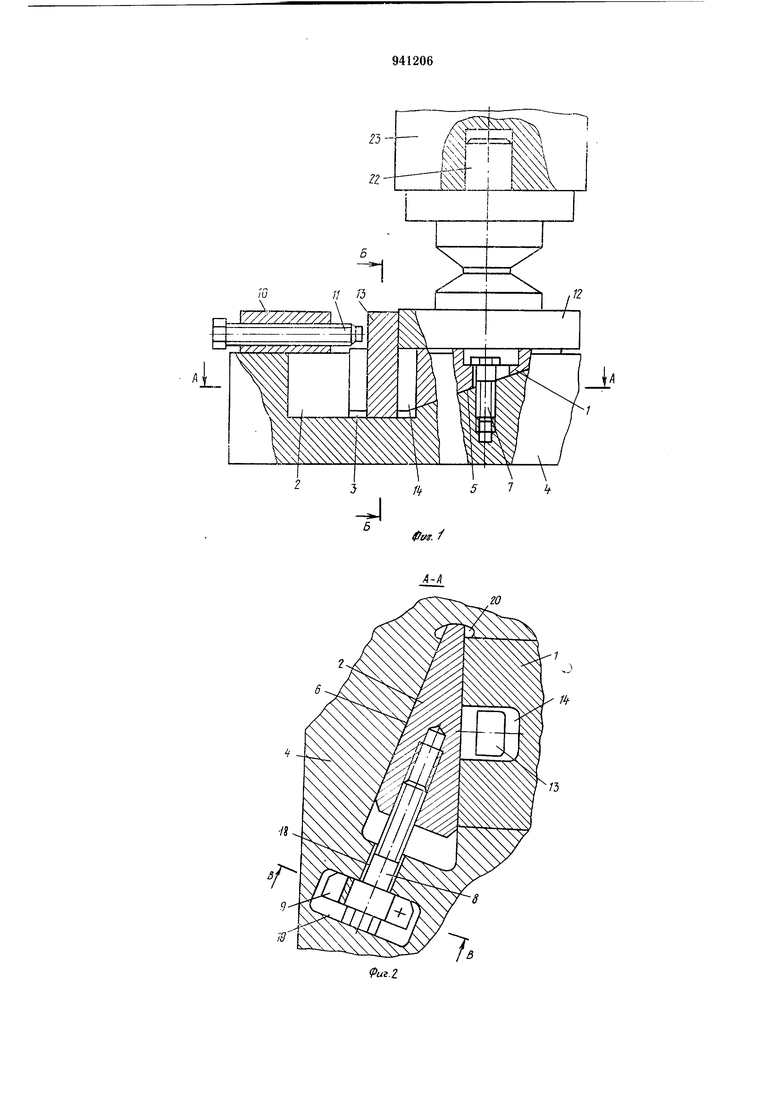

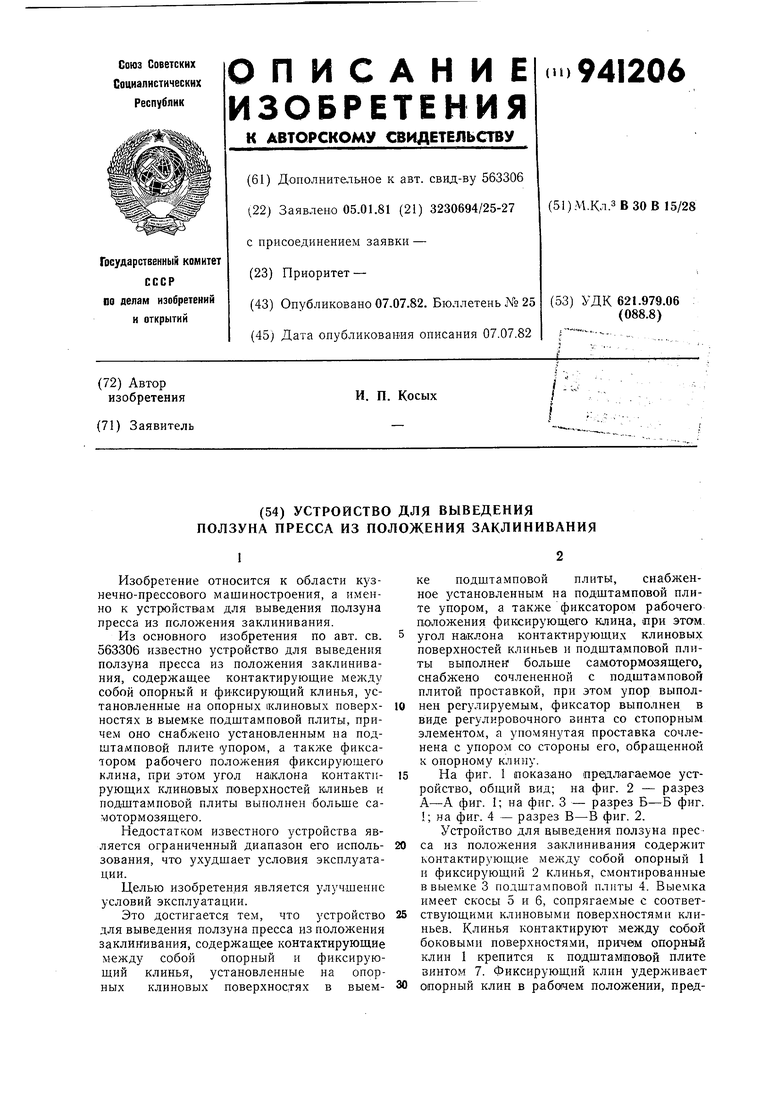

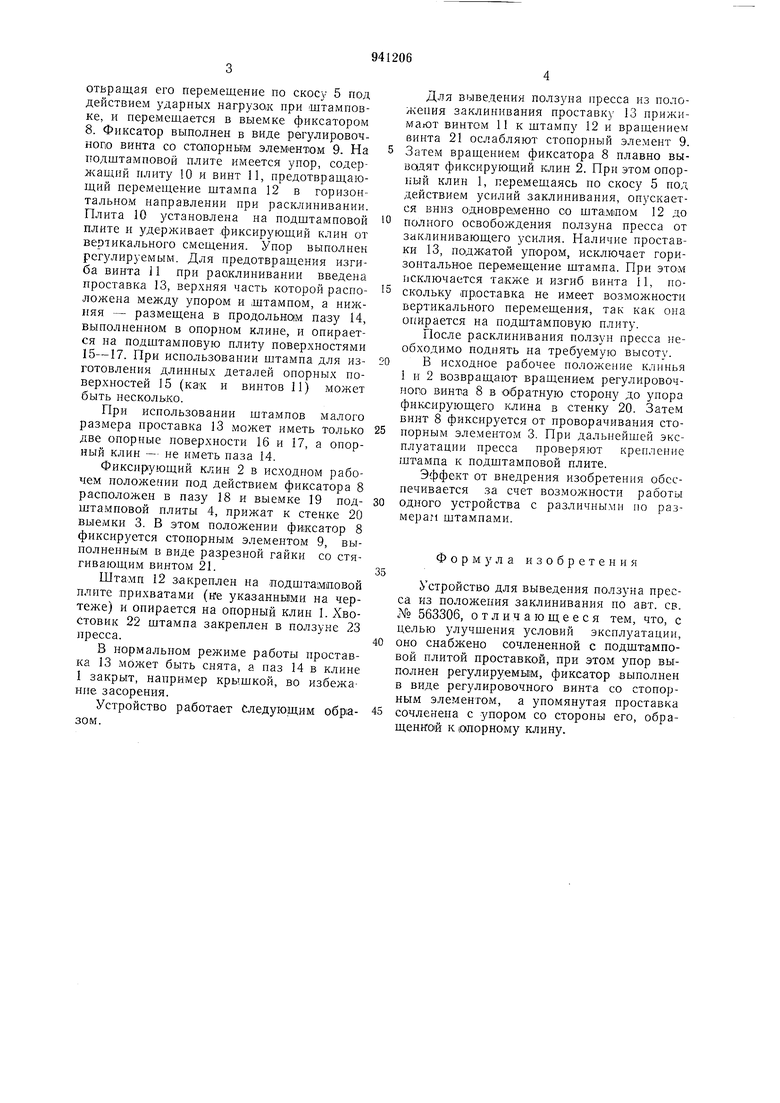

отвращая его перемещение по скосу 5 под действием ударных нагрузо,к при штамповке, и неремещается в выемке фиксатором 8. Фиксатор выполнен в виде регулировочного винта со стопорным элементом 9. На подштамповой плите имеется упор, содержащий плиту 10 и винт 11, предотвращающий перемещение щтампа 12 в горизонтальном направлении при расклинивании. Плита 10 установлена на подщтамповой плите и удерживает фиксирующий к„1ин от вертикального смещения. Упор выполнен регулируемым. Для предотвращения изгиба винта 11 при расклинивании введена проставка 13, верхняя часть которой расположена между упором и штампом, а нижняя - размещена в продольном пазу 14, выполненном в опорном клине, и опирается на подщтамновую плиту поверхностями 15-17. При использовании штампа для изготовления длинных деталей опорных поверхностей 15 (как и винтов И) может быть несколько.

Прн использовании штампов малого размера нроставка 13 может иметь только две опорные поверхности 16 и 17, а опорный клин - не иметь паза 14.

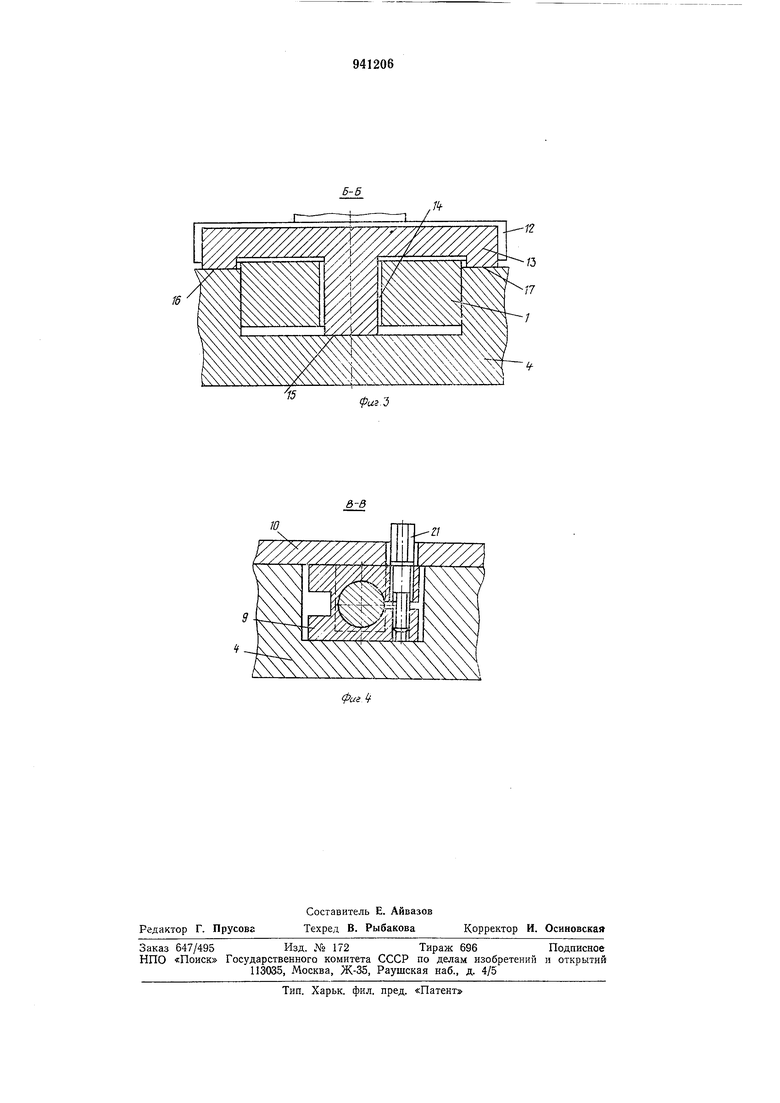

Фиксирующий клин 2 в исходном рабочем положении под действием фиксатора 8 расположен в пазу 18 и выемке 19 подщтамповой плиты 4, прижат к стенке 20 выемки 3. В этом положении фиксатор 8 фиксируется стопорным элементом 9, выполненным в виде разрезной гайки со стягивающим винтом 21.

Штамп 12 закреплен на подштамповой плите прихватами (не указанными на чертеже) и опирается на опорный клин I. Хвостовик 22 щтампа закреплен в ползуне 23 пресса.

В нормальном режиме работы проставка 13 мОжет быть снята, а паз 14 в клине 1 закрыт, например крыщкой, во избежанпе засорения.

Устройство работает Следующим образом.

Для выведения ползуна пресса из положения заклинивания проставку 13 прижимают винтом 11 к штамп} 12 и вращением винта 21 ослабляют стопорный элемент 9. Затем вращением фиксатора 8 плавно выводят фиксирующий клин 2. При этом опорный клин 1, перемещаясь по скосу 5 под действием усилий заклинивания, опускается вниз одновременно со щта:М1ПОм 12 до полного освобождения ползуна пресса от заклинивающего усилия. Наличие проставки 13, поджатой упором, исключает горизонтальное перемещение штампа. При это:М исключается также и изгиб винта И, поскольку проставка не имеет возможности вертикального перемещения, так как она опирается на подщтамповую плиту.

После расклинивания ползун пресса необходимо поднять на требуемую высоту.

В исходное рабочее положение клинья 1 и 2 возвращают вращением регулировочного винта 8 в обратную сторону до упора фиксирующего клина в стенку 20. Затем винт 8 фиксируется от проворачивания стопорным элементом 3. При дальнейшей эксплуатации пресса проверяют крепление щтампа к подщтамповой плите.

Эффект от внедрения изобретения обеспечивается за счет возможности работы одного устройства с разлнчными по размерап штампами.

Формула изобретения

Устройство для выведения ползуна пресса из положения заклинивания но авт. св. № 563306, отличающееся тем, что, с целью улучшения условий эксплуатации, оно снабжено сочлененной с подщтамповой плитой проставкой, при этом упор выполнен регулируемым, фиксатор выполнен в виде регулировочного винта со стопорным элементом, а упомянутая проставка сочленена с упором со стороны его, обращенной к (Опорному клину.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выведения ползуна пресса из положения заклинивания | 1974 |

|

SU563306A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1982 |

|

SU1163943A1 |

| Узел крепления штампа к плите | 1980 |

|

SU919786A1 |

| Устройство для установки штампов на подштамповой плите пресса | 1980 |

|

SU885048A1 |

| УСТРОЙСТВО для УСТАНОВКИ КРУПНОГАБАРИТНЫХ ШТАМПОВ НА ПРЕССБ[ И СНЯТИЯ ИХ | 1966 |

|

SU181602A1 |

| УНИВЕРСАЛЬНЫЙ ШТАМП | 1970 |

|

SU265847A1 |

| ШТАМП ДЛЯ РЕЗКИ СОРТОВОГО ПРОКАТА НА ЗАГОТОВКИ | 1972 |

|

SU339348A1 |

| Устройство для штабелирования деталей с отверстиями | 1986 |

|

SU1459780A2 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ и УСТАНОВКИ ШТАМПОВ | 1964 |

|

SU165156A1 |

| УНИВЕРСАЛЬНЫЙ ВЫТЯЖНОЙ ШТАМП | 1992 |

|

RU2025170C1 |

15

Ю

/г

фиг.Ъ

Авторы

Даты

1982-07-07—Публикация

1981-01-05—Подача