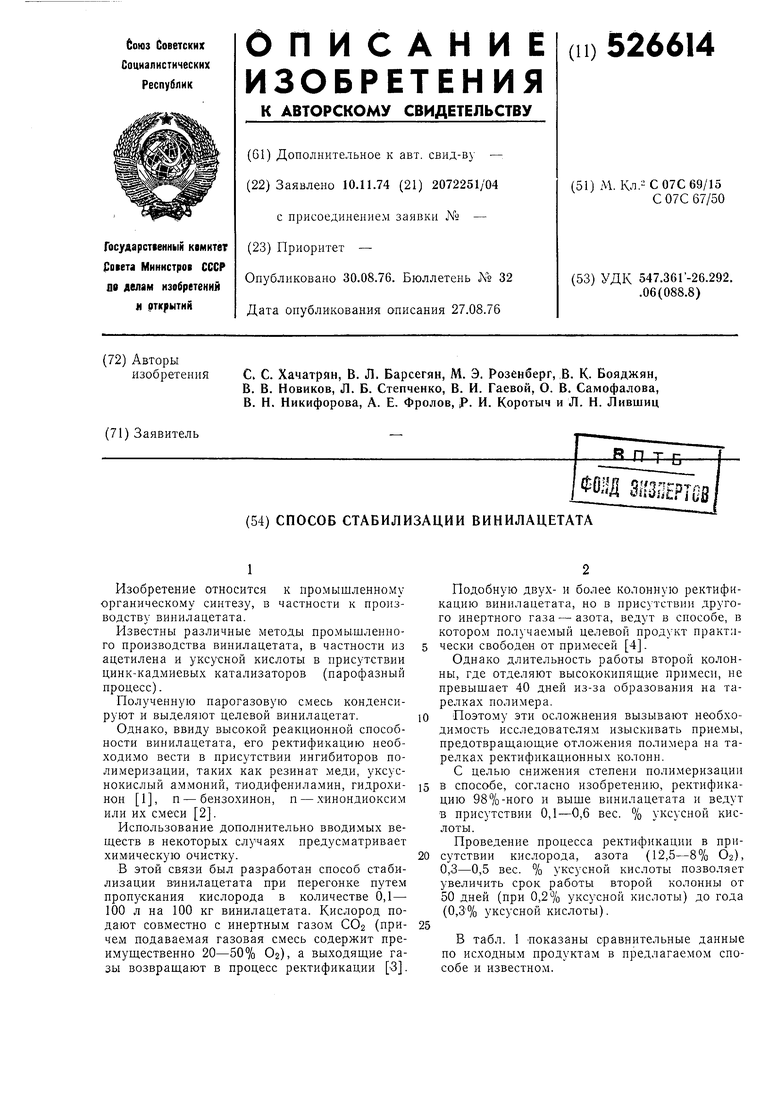

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения винилацетата | 1979 |

|

SU941350A1 |

| СПОСОБ ОЧИСТКИ ПЕРОКСИДА ВОДОРОДА | 2001 |

|

RU2205788C2 |

| Способ разделения смеси винилацетата и метанола | 1979 |

|

SU878761A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОПРЕНА | 1979 |

|

SU772074A1 |

| Способ очистки уксусной кислоты | 1975 |

|

SU566822A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНОГО БУТИЛОВОГО СПИРТА | 2001 |

|

RU2206560C1 |

| Способ очистки от примесей незаполимеризовавшегося стирола в производстве полистирола | 1984 |

|

SU1320204A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВЫСОКОКИПЯЩЕЙ ФРАКЦИИ ЭПОКСИДАТА ПРОЦЕССА СОВМЕСТНОГО ПОЛУЧЕНИЯ ОКСИДА ПРОПИЛЕНА И СТИРОЛА | 2005 |

|

RU2278849C1 |

| Способ разделения жидкостей ректификацией | 1981 |

|

SU1101243A1 |

| Способ глубокой комплексной переработки высококонцентрированных по содержанию легких углеводородов производственных сточных вод в товарный продукт (на примере производственных сточных вод, высококонцентрированных по содержанию этиленгликоля) | 2024 |

|

RU2827617C1 |

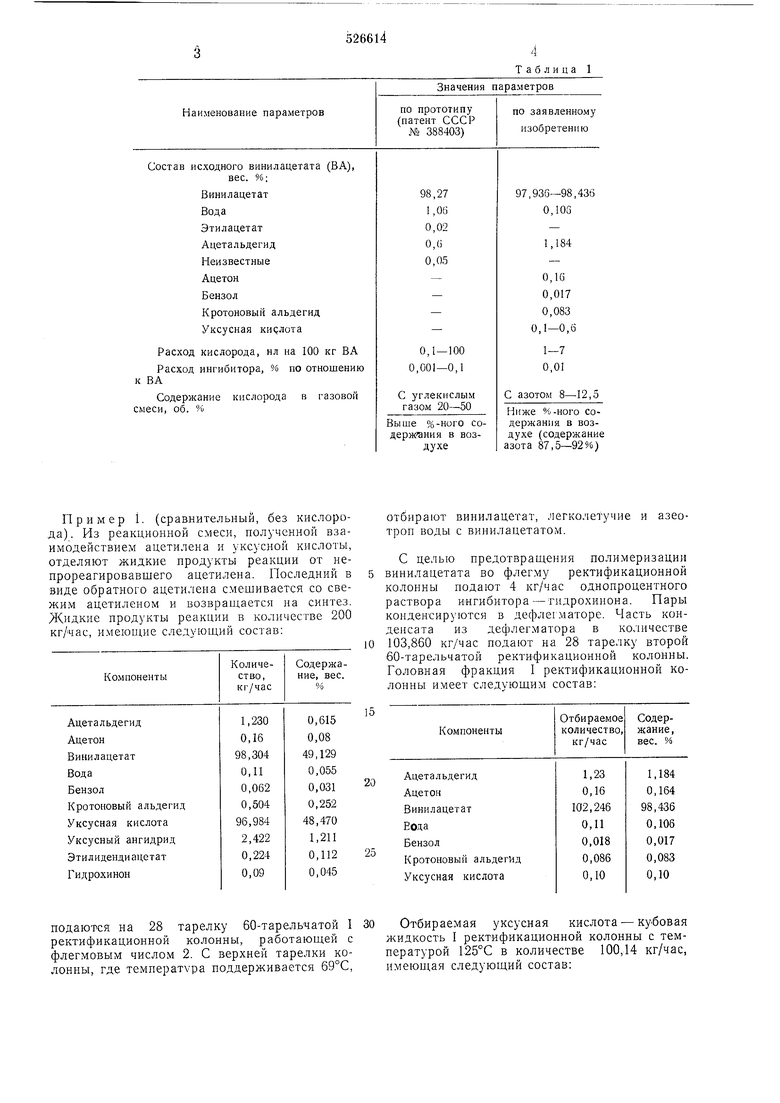

Пример 1. (сравнительный, без кислорода). Из реакционной смеси, полученной взаимодействием ацетилена и уксусной кислоты, отделяют жидкие продукты реакции от непрореагировавшего ацетилена. Последний в виде обратного ацетилена смешивается со свежим ацетиленом и возврап ается на синтез. Жндкие продукты реакции в количестве 200 кг/час, и.меющие следуюший состав:

подаются на 28 тарелку бО-тарельчатой I 30 ректификационной колонны, работающей с флегмовым числом 2. С верхней тарелки колонны, где температура поддерживается 69°С,

отбирают винилацетат, легколетучие и

азеотрон воды с вннилацетатом.

С целью предотвращения полимеризации винилацетата во флегму ректификационной колонны подают 4 кг/час однопроцентного раствора ингибитора-гидрохинона. Пары конденсируются в дефлегматоре. Часть конденсата из дефлегматора в количестве 103,860 кг/час подают на 28 тарелку второй 60-тарельчатой ректификационной колонны. Головная фракция I ректификационной колонны имеет следующим состав:

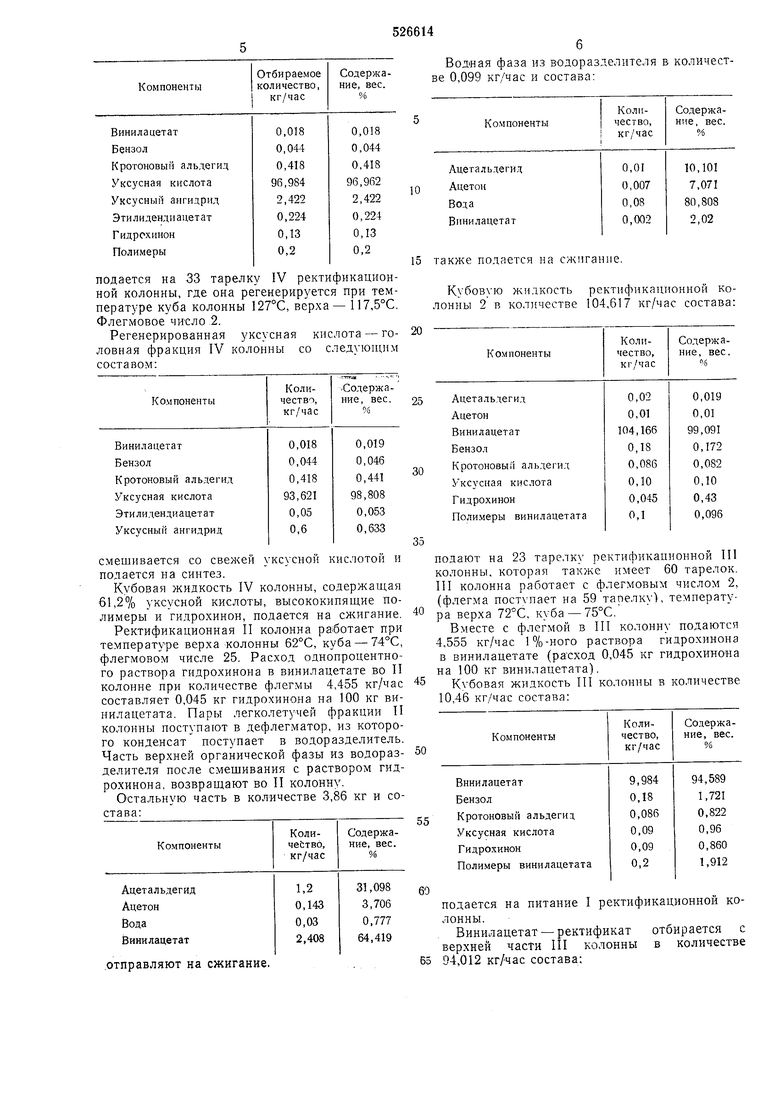

Отбираемая уксусная кислота - ку-бовая жидкость I ректификационной колонны с температурой 125°С в количестве 100,14 кг/час, имеющая следующий состав:

подается на 33 тарелку IV ректификационной колонны, где она регенерируется при температуре куба колонны 127°С, верха - 117,5°С. Флегмовое число ,2.

Регенерированная уксусная кислота - головная фракция IV колонны со следующим составом:

смешивается со свежей уксусной кислотой и подается на синтез.

Кубовая жидкость IV колонны, содержащая 61,2% уксусной кислоты, высококипящие полимеры и гидрохинон, подается на сжигание.

Ректификационная II колонна работает при температуре верха колонны 62°С, куба - 74°С, флегмовом числе 25. Расход однопроцентного раствора гидрохинона в винилацетате во II колонне при количестве флегмы 4,455 кг/час составляет 0,045 кг гидрохинона на 100 кг винилацетата. Пары легколетучей фракции П колонны поступают в дефлегматор, из которого конденсат поступает в водоразделитель. Часть верхней органической фазы из водоразделителя после смешивания с раствором гидрохинона, возвращают во II колонну.

Остальную часть в количестве 3,86 кг и состава:

.отправляют на сжигание.

Водная фаза из водоразделителя в количестве 0,099 кг/час и состава:

15 также подается на сжигание.

Кубовую жидкость ректификационной колонны 2 в количестве 104,617 кг/час состава:

20

подают на 23 тарелку ректификационной III колонны, которая также имеет 60 тарелок. Ill колонна работает с флегмовым числом 2, (флегма поступает на 59 тарелку), температура верха 72°С, куба - 75°С.

Вместе с флегмой в III колонну подаются 4,555 кг/час 1%-ного раствора гидрохинона в винилацетате (расход 0,045 кг гидрохинона на 100 кг винилацетата).

Кубовая жидкость III колонны в количестве 10,46 кг/час состава:

50

подается на питание I ректификационной колонны.

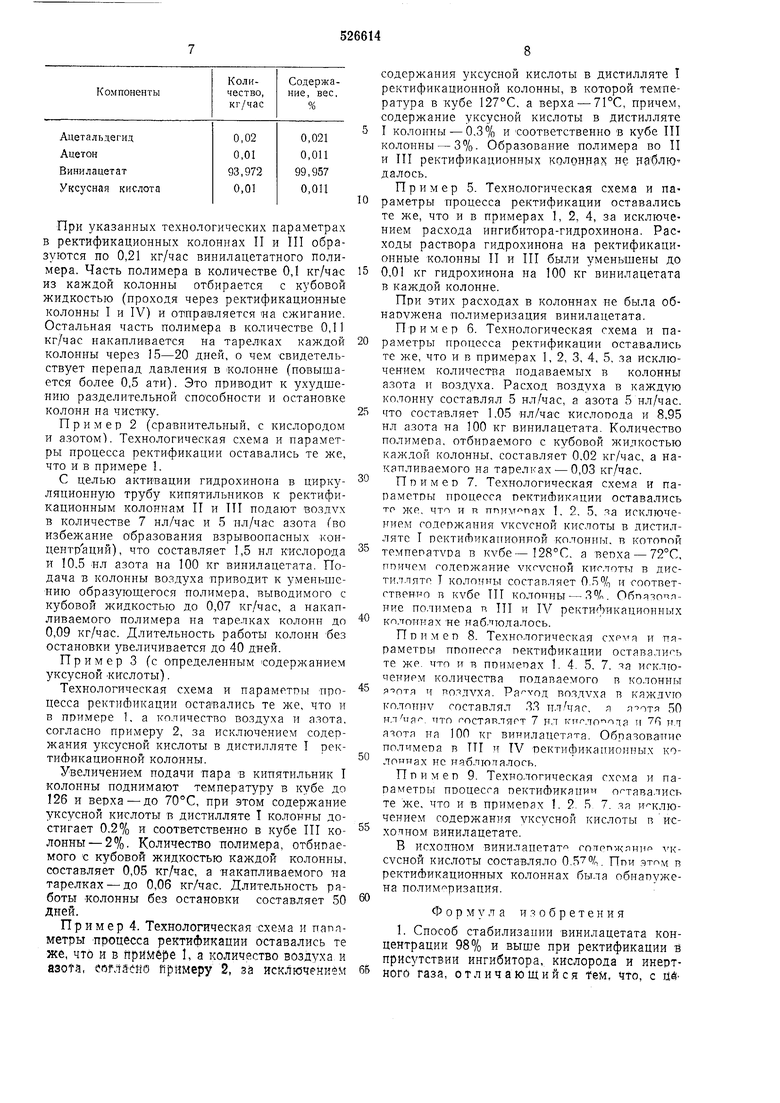

Винилацетат - ректификат отбирается с верхней части III колонны в количестве 94,012 кг/час состава:

При указанных технологических параметрах в ректификационных колоннах II и 1П образуются по 0,21 кг/час винилацетатного полимера. Часть полимера в количестве 0,1 кг/час из каждой колонны отбирается с кубовой жидкостью (проходя через ректификационные колонны I и IV) и отправляется «а сжигание. Остальная часть полимера в количестве 0,11 кг/час накапливается на тарелках каждой колонны через 15-20 дней, о чем свидетельствует перепад давления в колонне (повышается более 0,5 ати). Это приводит к ухудшению разделительной способности и остановке колонн на чистку.

Пример 2 (сравнительный, с кислородом и азотом). Технологическая схема и параметры процесса ректификации оставались те же, что и в примере 1.

С целью активации гидрохинопа в циркуляционную трубу кипятильников к ректнфикациопным колоннам II и ТП подают воздух в количестве 7 нл/час и 5 нл/час азота (во избежание образования взрывоопасных копцентраций), что составляет 1,5 нл кислорода и 10,5 пл азота на 100 кг винилацетата. Подача в колонны воздуха приводит к умепьшепию образуюн:1егося полимера, выводимого с кубовой л идкостью до 0,07 кг/час, а накапливаемого полимера па таре.пках колонп до 0,09 кг/час. Длительность работы колонн без остановки увеличивается до 40 дней.

Пример 3 (с определенным содержанием уксусной Кислоты).

Технологическая схема и параметры процесса ректификации оставались те же, что и в примере 1, а количество воздуха и азота, согласно примеру 2, за исключением содержания уксусной кислоты в дистилляте I ректификационной колонны.

Увеличением подачи пара в кипятильник I колонны поднимают температуру в кубе до 126 и верха - до 70°С, при этом содержание уксусной кислоты в дистилляте I колонны достигает 0,2% и соответственно в кубе III колонны- 2%. Количество полимера, отбираемого с кубовой жидкостью каждой колонны, составляет 0,05 кг/час, а накапливаемого на тарелках - до 0,06 кг/час. Длительность работы колонны без остановки составляет 50 дней.

Пример 4. Технологическая схема и паппметры Процесса ректификации оставались те же, что и в Примере 1, а количество воздуха и asota, ебглйенб примеру 2, за исключением

содержания уксусной кислоты в дистилляте I ректификационной колонны, в которой температура в кубе 127°С. а верха -7ГС, причем, содержание уксусной кислоты в дистилляте I колонны - 0,3% и Соответственно в кубе П1 колонны - 3%. Образование полимера во II и III ректификационных колоннах не далось.

Пример 5. Технологическая схема и параметры процесса ректификации оставались те же, что и в примерах 1, 2, 4, за исключением расхода ингибитора-гидрохинона. Расходы раствора гидрохинона на ректификационные колонны II и III были уменьшены до 0,01 кг гидрохинопа на 100 кг винилацетата в каждой колонне.

При этих расходах в колоннах не была обнаружена полимеризация винилацетата.

Пример 6. Технологическая схема и параметры процесса ректификации оставалиСь те же, что и в примерах 1, 2, 3, 4, 5. за исключением количества подаваемых в колонны азота и воздуха. Расход воздуха в каждую колонну составлял 5 нл/час, а азота 5 нл/час. что составляет 1,05 нл/час кислорода и 8,95 нл азота на 100 кг випилацетата. Количество полимера, отбираемого с кубовой жидкостью каждой колонны, составляет 0.02 кг/час, а накапливаемого на тарелках - 0,03 кг/час.

Пример 7. Технологическая схема и параметры процесса ректиАикяции оставались то же. что и R ппим- пах 1. 2. 5, яа исключением содержания УКСУСНОЙ кислоты в дистилляте I ректиЛикапиопной колонны, в котопой температура в кубе-128°С. а верха - 72°С, ппичем содержание уксуспой кислоты в дистиллятп Т колонны составляет О.Б% и соответственно в кубе III колонпы - 3%. Обпязоплние полимера п III и IV ректификационных колонках не наблюда.яось.

Пример 8. Технологическая схема и параметры пропесса пектификации оставались те же. что и в примепах 1. 4. 5. 7. за исключением количества подаваемого в колонпы ч роздл хя. воздуха в каждую ко.тппну составлял ЗЯ пл/час. л 50 нлчас, IITO состав.тяот 7 нл кттсло ота и prj азота на 100 кг винилацетята. Образовапио полимера в III и TV ректификапиоипых колоинах НС наб.люяя.лось.

Пример 9. Технологическая схема и параметры процесса ректиЛикянин оставались те же, что и в примерах 1. 2. 5 7. за исключением содержания уксусной кислоты в исхотном винилацетате.

В исходном вини.лаиетат СПЛРПЖЯНТТР лксусной кислоты составляло 0.57%. Ппи этом в ректификационных колоннах была обнаружена полим ризапия.

Формула изобретения

лью уменьшения степени полимеризации, процесс ведут в присутствии уксусной кислоты в количестве 0,1-0,6 вес. %.

10

Источники информации, принятые во внимание при экспертизе изобретения:

Авторы

Даты

1976-08-30—Публикация

1974-11-10—Подача