(St) СПОСОБ СУШКИ ВОЛОКНИСТОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Сепаратор для хлопка-сырца | 1988 |

|

SU1602897A1 |

| Сушилка для хлопка-сырца | 1986 |

|

SU1366823A1 |

| СПОСОБ СУШКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1966 |

|

SU178309A1 |

| Устройство для сушки и очистки хлопка-сырца | 1987 |

|

SU1590488A1 |

| Барабан для рыхления волокнистого материала | 1989 |

|

SU1694725A1 |

| Установка для сушки и очистки хлопка-сырца | 1980 |

|

SU947235A1 |

| Сушильный барабан для хлопка-сырца | 1986 |

|

SU1350196A1 |

| Метатель сыпучего материала | 1980 |

|

SU925797A1 |

| Способ обработки хлопка - сырца | 1989 |

|

SU1700114A1 |

| Устройство для сушки и очистки хлопка-сырца | 1985 |

|

SU1296631A1 |

1

Изобретение относится к хлопкоочистительной промышленности, а именно к способам очистки и сушки хлопка-сырца в процессе переработки его и может быть использовано на хлопкоочистительных заводах.

Известен способ сушки волокнистого материала путем формирования слоя материала и размещения его на перфорированной наклонной поверхности с последующим продуванием слоя потоком сушильного агента .

Недостатком такого способа является низкая эффективность обработки хлопка-сырца и физико-механические повреждения хлопкового волокна, т.е. возникновение узлов и других пороков в процессе сушки.

Целью изобретения является снижение порокообразоваиия в волокне и повьпиение эффективности сушки хлопка-сырца.

Указанная цель достигается тем, что согласно способу сушки волокна.

включающему формирование слоя материала и размещение его на перфорированной наклонной плоскости с последующим продуванием слоя потоком сушильного агента,осуществляют периодический отвод этой поверхности от слоя материала для образования между ними воздушной подушки с последующим возвратом ее в исходное положение со скоростью, меньшей скорости отвода от слоя.

Волокнистый слой формируют с плотностью 80-100 кг/м, а высоту слоя поддерживают в пределах 250-300 мм.

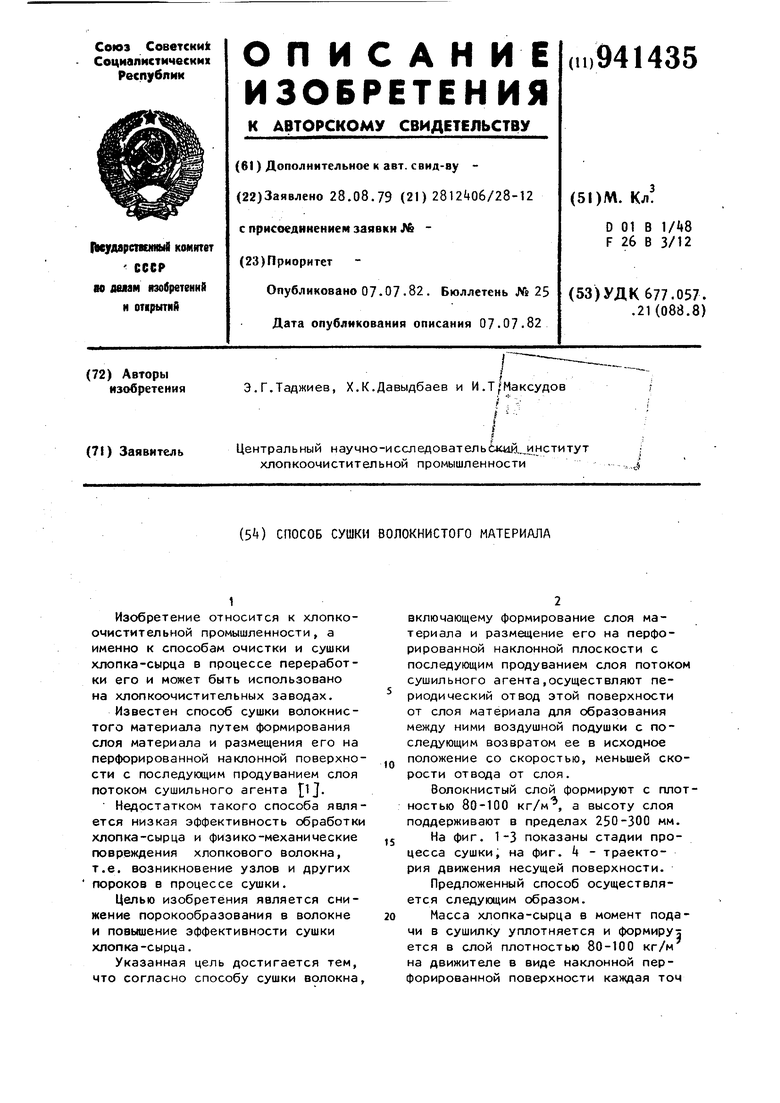

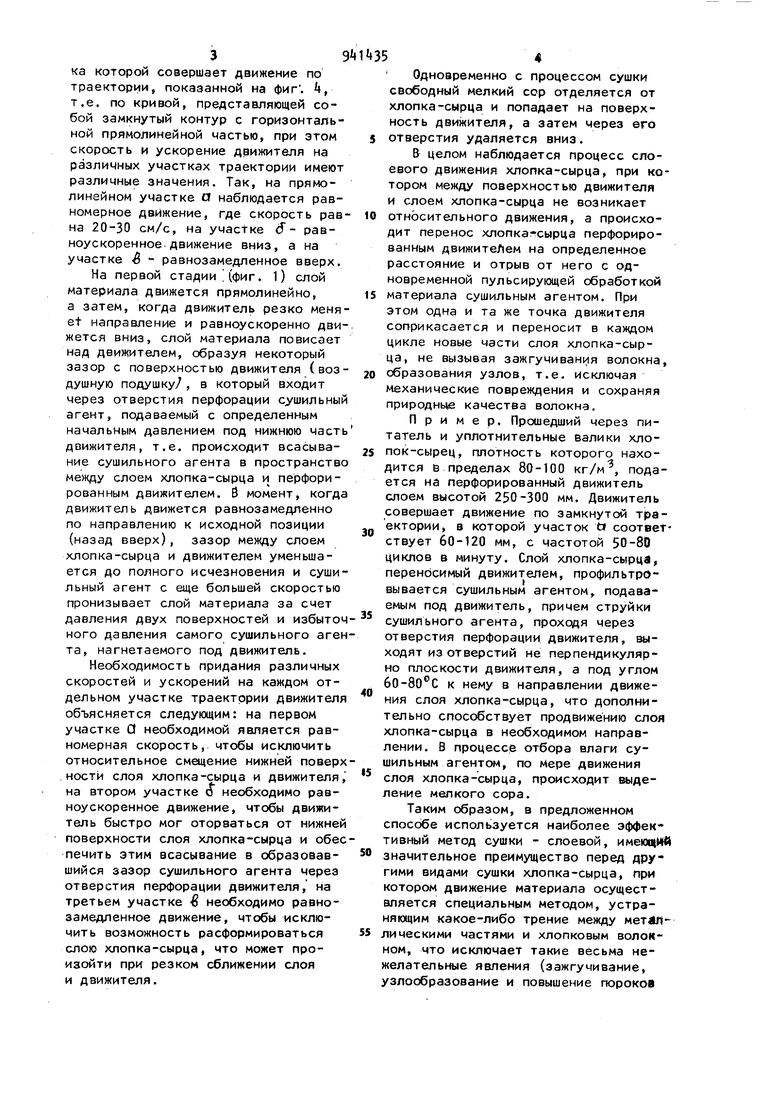

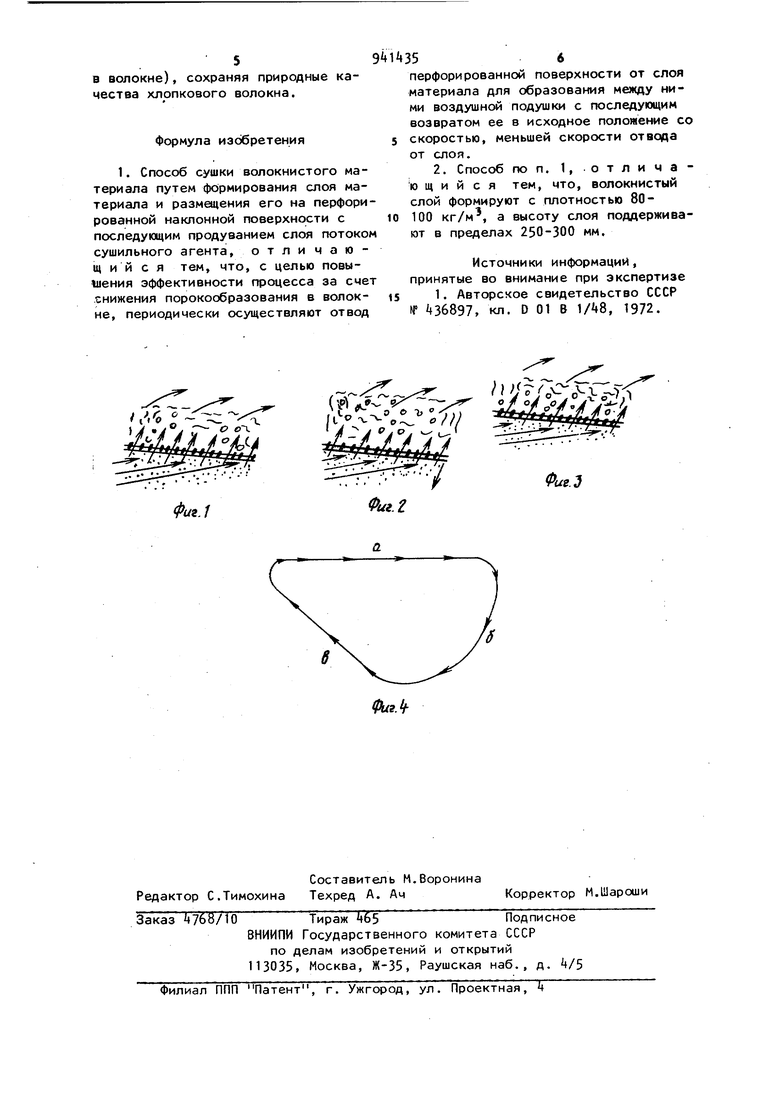

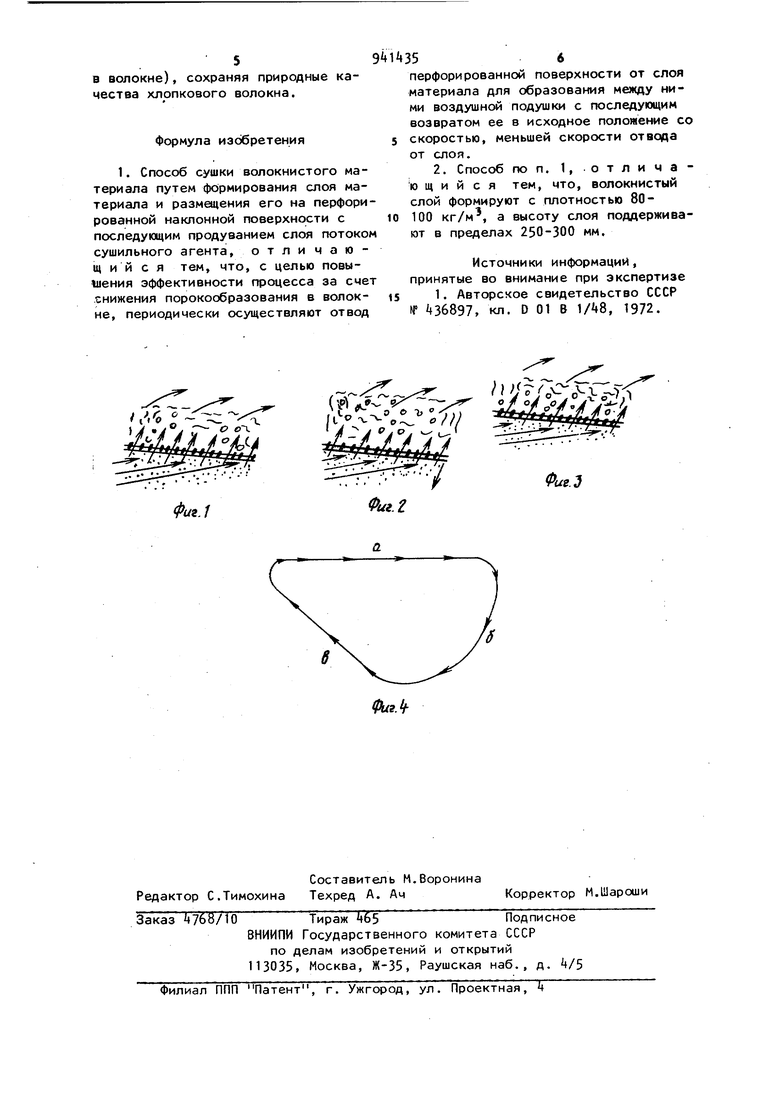

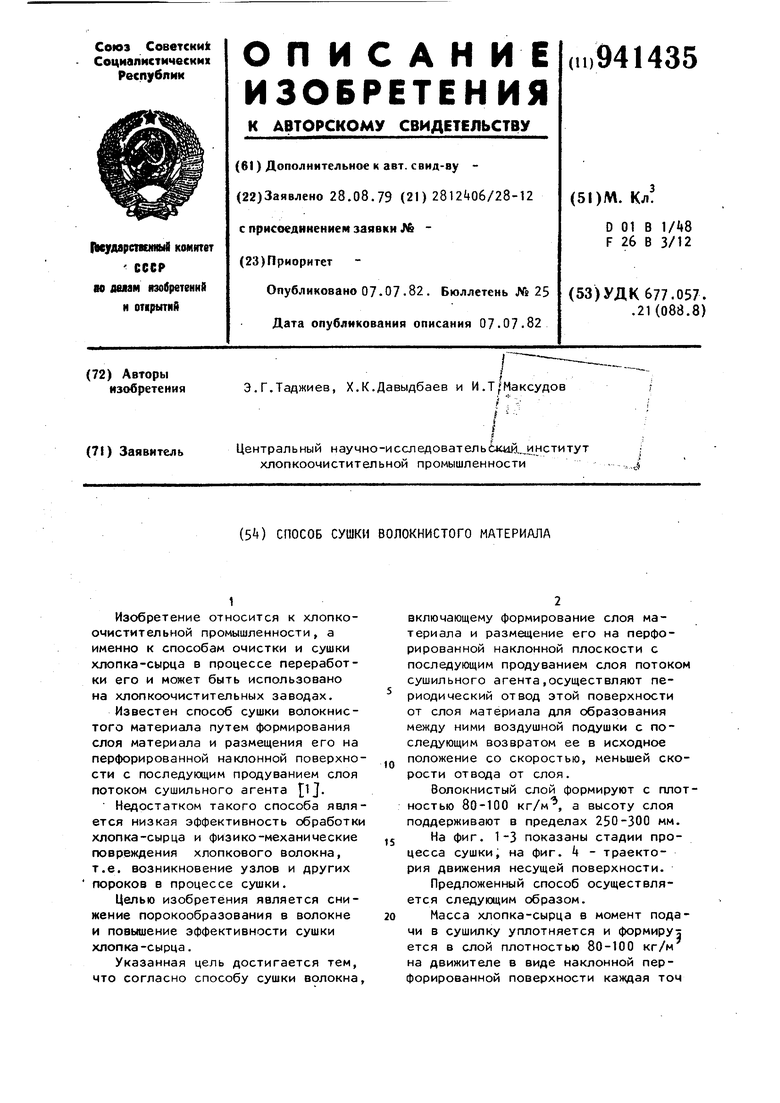

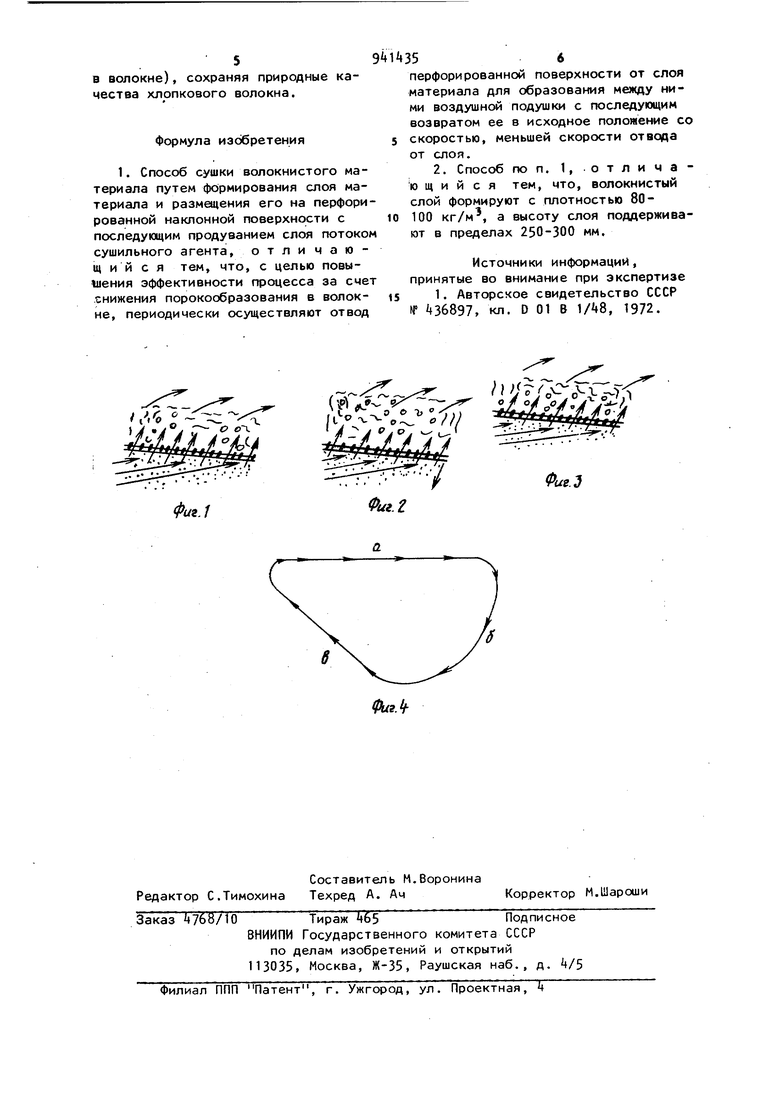

На фиг. 1-3 показаны стадии процесса сушки, на фиг. k - траектория движения несущей поверхности.

Предложенный способ осуществляется следующим образом.

Масса хлопка-сырца в момент подачи в сушилку уплотняется и формиру ется в слой плотностью 80-100 кг/м на движителе в виде наклонной перфорированной поверхности каждая точ 9 ка которой совершает движение по траектории, показанной на фиг . 4, т.е. по кривой, представляющей собой замкнутый контур с горизонтальной прямолинейной частью, при этом скорость и ускорение движителя на различных участках траектории имеют различные значения. Так, на прямолинейном участке О наблюдается равномерное движение, где скорость рав на 20-30 см/с, на участке Г- равноускоренное, движение вниз, а на участке - равнозамедленное вверх. На первой стадии (фиг. 1) слой материала движется прямолинейно, а затем, когда движитель резко меня et направление и равноускоренно движется вниз, слой материала повисает над движителем, образуя некоторый зазор с поверхностью движителя (воздушную подушку7, в который входит через отверстия перфорации сушильный агент, подаваемый с определенным начальным давлением под нижнюю часть движителя, т.е. происходит всасывание сушильного агента в пространство между слоем хлопка-сырца и перфорированным движителем. В момент, когда движитель движется равнозамедленно по направлению к исходной позиции (назад вверх), зазор между слоем хлопка-сырца и движителем уменьшается до полного исчезновения и суши льный агент с еще большей скоростью пронизывает слой материала за счет давления двух поверхностей и избыто ного давления самого сушильного аге та, нагнетаемого под движитель. Необходимость придания различных скоростей и ускорений на каждом отдельном участке траектории движител объясняется следующим: на первом участке Q необходимой является равномерная скорость, чтобы исключить относительное смещение нижней повер ности слоя хлопка-сырца и движителя на втором участке о необходимо равноускоренное движение, чтобы движитель быстро мог оторваться от нижне поверхности слоя хлопка-сырца и обе печить этим всасывание в образовавшийся зазор сушильного агента через отверстия перфорации движителя, на третьем участке € необходимо равнозамедленное движение, чтобы исключить возможность расформироваться слою хлопка-сырца, что может произойти при резком сближении слоя и движителя. 4 Одновременно с процессом сушки свободный мелкий сор отделяется от хлопка-сырца и попадает на поверхность движителя, а затем через его отверстия удаляется вниз. В целом наблюдается процесс слоевого движения хлопка-сырца, при котором между поверхностью движителя и слоем хлопка-сырца не возникает относительного движения, а происходит перенос хлопка сырца перфорированным движителем на определенное расстояние и отрыв от него с одновременной пульсирующей обработкой материала сушильным агентом. При этом одна и та же точка движителя соприкасается и переносит в каждом цикле новые части слоя хлопка-сырца, не вызывая зажгучивания волокна, образования узлов, т.е. исключая механические повреждения и сохраняя природны е качества волокна. Пример. Прошедший через питатель и уплотнительные валики хлопок-сырец, плотность которого находится в пределах 80-100 кг/м, подается на перфорированный движитель слоем высотой 250-300 мм. Движитель совершает движение по замкнутой траектории, в которой участок ti соответствует 60-120 мм, с частотой 50-80 циклов в минуту. Слой хлопка-сырца, переносимый движителем, профильтровывается сушильным агентом, подаваемым под движитель, причем струйки сушильного агента, прохсдя через отверстия перфорации движителя, ваходят из отверстий не перпендикулярно плоскости движителя, а под углом 60-So С к нему в направлении движения слоя хлопка-сырца, что дополнительно способствует продвижению слоя хлопка-сырца в необходимом направлении. В процессе отбора влаги сушильным агентом, по Мере движения слоя хлопка-сырца, происходит выделение мелкого сора. Таким образом, в предложенном способе используется наиболее эффек тивный метод сушки - слоевой, имеющий значительное преимущество перед другими видами сушки хлопка-сырца, при котором движение материала осуществляется специальным методом, устраняющим какое-либо трение между метйЛ лическими частями и хлопковым волокном, что исключает такие весьма не желательные явления (зажгучивание, узлообразование и повышение пороков в волокне), сохраняя природные качества хлопкового волокна. Формула изобретения 1. Способ сушки волокнистого материала путем формирования слоя материала и размещения его на перфори рованной наклонной поверхности с последующим продуванием слоя потоко сушильного агента, отличающийся тем, что, с целью повышения эффективности процесса за сче снижения порокообразования в волокне, периодически осуществляют отвод 56 перфорированной поверхности от слоя материала для образования между ними воздушной подушки с последующим возвратом ее в исходное положение со скоростью, меньшей скорости отвода от слоя. 2. Способ поп. 1,отличаю щ и и с я тем, что, волокнистый слой формируют с плотностью 80100 кг/м, а высоту слоя поддерживают в пределах 250-300 мм. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N° 436897, кл. D 01 В 1Л8, 1972.

/ )j о «/V /.V/-V

Фиг.1

-

Фиг.Ъ

Авторы

Даты

1982-07-07—Публикация

1979-08-28—Подача