(54) РЫХЛИТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Челночный рыхлитель террас | 1988 |

|

SU1510728A1 |

| Рыхлитель террас | 1979 |

|

SU938761A1 |

| Навесное оборудование рыхлителя | 1990 |

|

SU1765317A1 |

| Рыхлитель | 1987 |

|

SU1565977A2 |

| Рыхлитель | 1985 |

|

SU1372023A1 |

| Рыхлитель | 1987 |

|

SU1530682A2 |

| Рыхлитель | 1986 |

|

SU1439180A2 |

| Навесное устройство гусеничного рыхлителя, зуб рыхлителя и способ изготовления зуба рыхлителя | 1989 |

|

SU1808045A3 |

| Рыхлитель | 1981 |

|

SU1033657A1 |

| РЫХЛИТЕЛЬ-УДОБРИТЕЛЬ | 2012 |

|

RU2514403C1 |

1

Изобретение относится к землеройному машиностроению, а именно к рыхлителям, навешиваемым на базовые машины в качестве сменных рабочих органов.

Известен рыхлитель, включающий раму, кронштейны, поворотные в горизонтальной плоскости, на которых навешены рыхлительные зубья 1.

Однако указанный рыхлитель не приспособлен к челночной работе, т. е. задний ход является холостым.

Наиболее близким по технической сушности к изобретению является рыхлитель, включающий базовую машину, навесную раму и смонтированные на ней рыхлительные зубья двустороннего рабочего положения с приводом поперечного перемещения и механизмом изменения рабочего положения 2,

Недостаток этого рыхлителя состоит в большой металлоемкости конструкции, в связи с чем увеличивается расход энергии.

Цель изобретения - снижение металлоемкости рыхлителя.

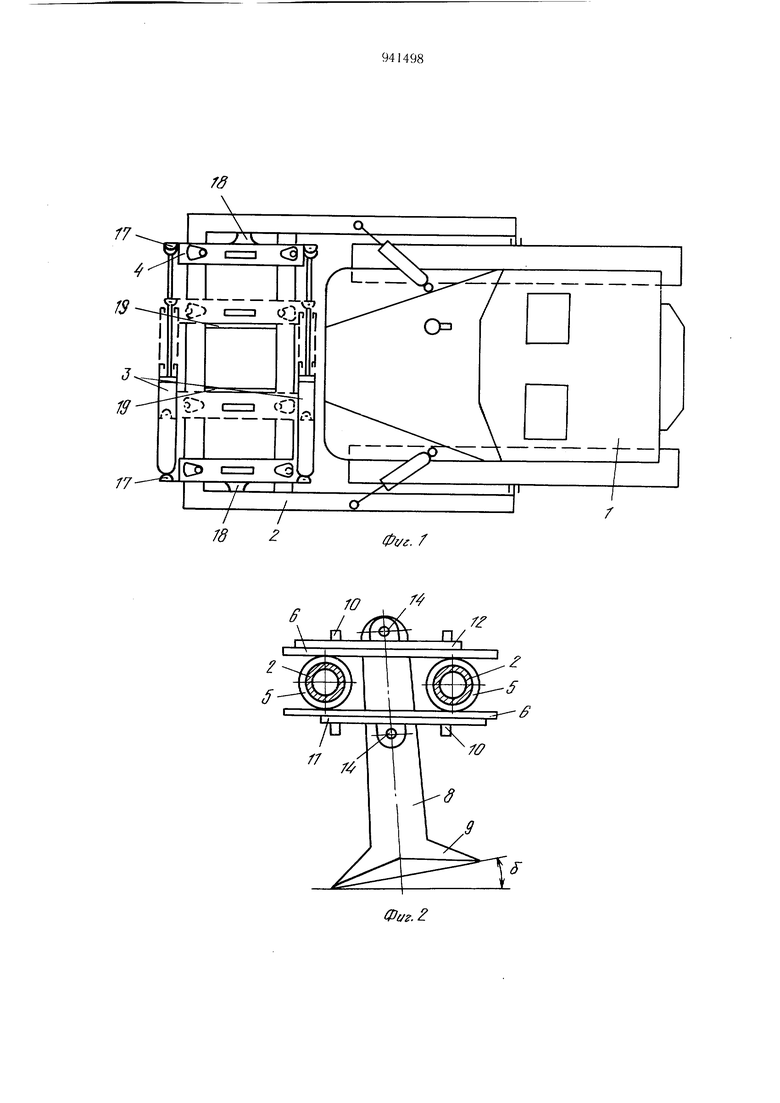

Указанная цель достигается тем, что каждый рыхлительный зуб выполнен в виде стойки с противоположно направленными наконечниками, а механизм изменения рабочего

положения зуба выполнен из связанной с приводом поперечного перемещения зуба ползунковой рамки с верхней и нижней пластинами, имеющими окна, через которые пропущена стойка зуба, и закрепленные на

5 наружных поверхностях попарно с передних и задних сторон окон щипы, и из прилегаемых к пластинам опорных плит с фигурными отверстиями, через которые пропущены щипы и кронщтейны, с которыми посредством

Q шарниров верхней и средней частями связана стойка зуба.

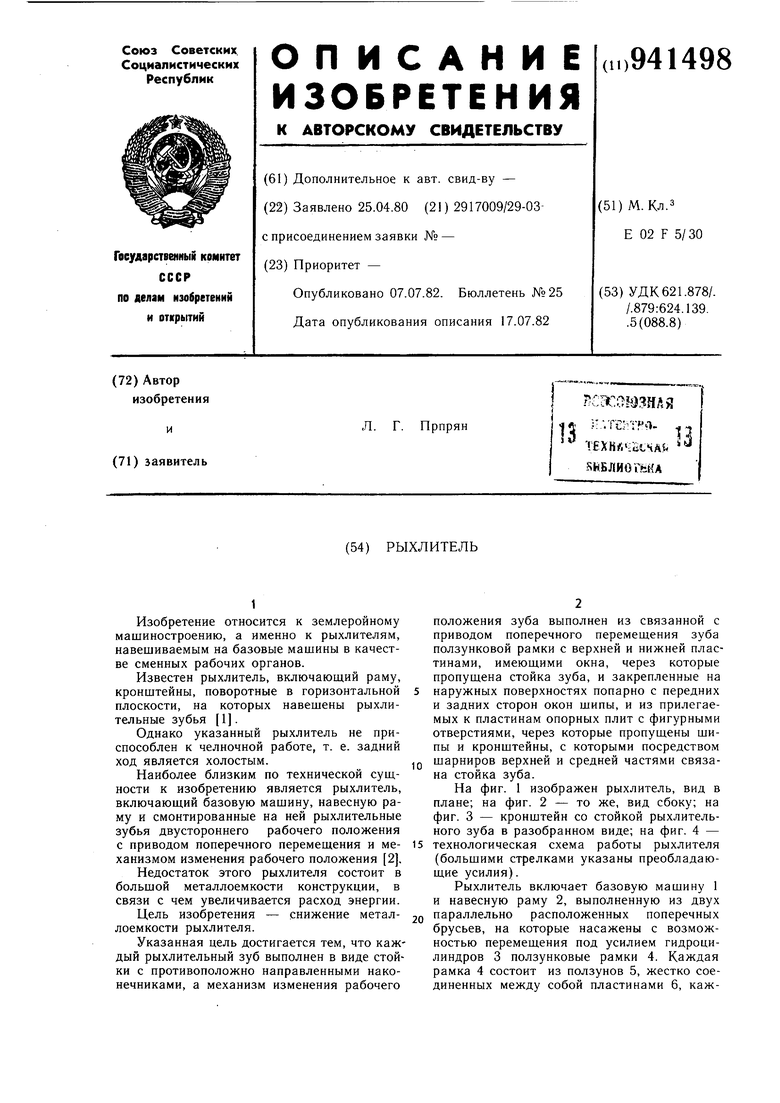

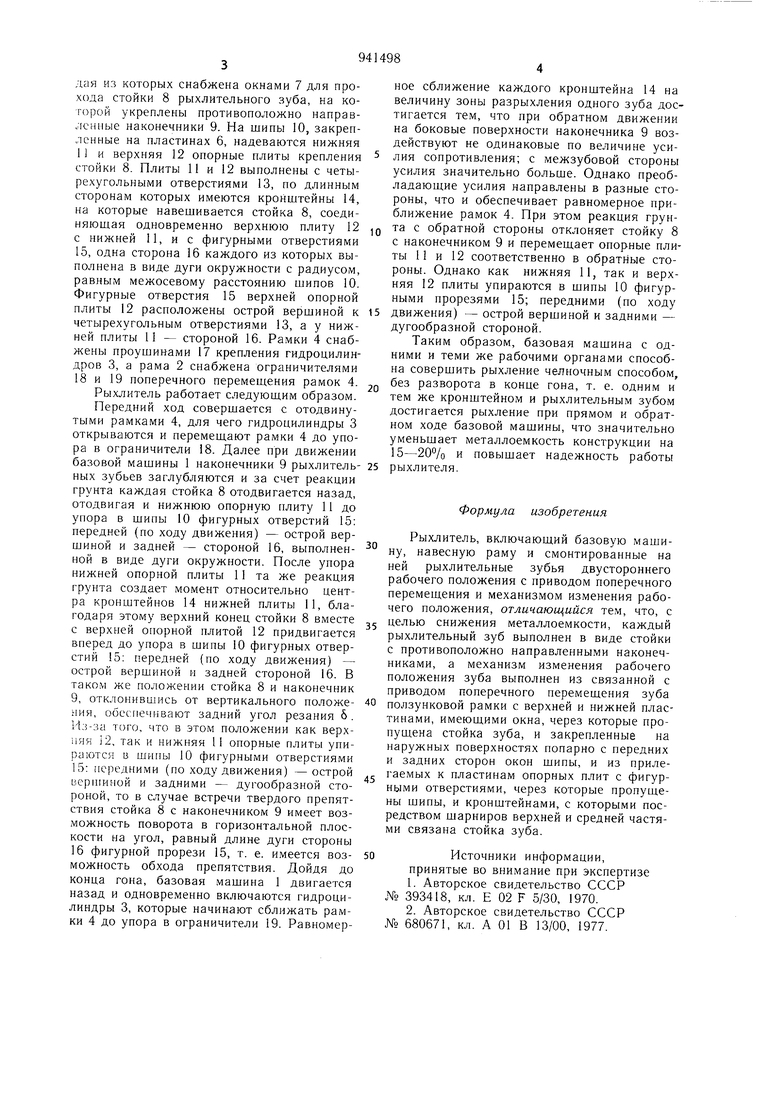

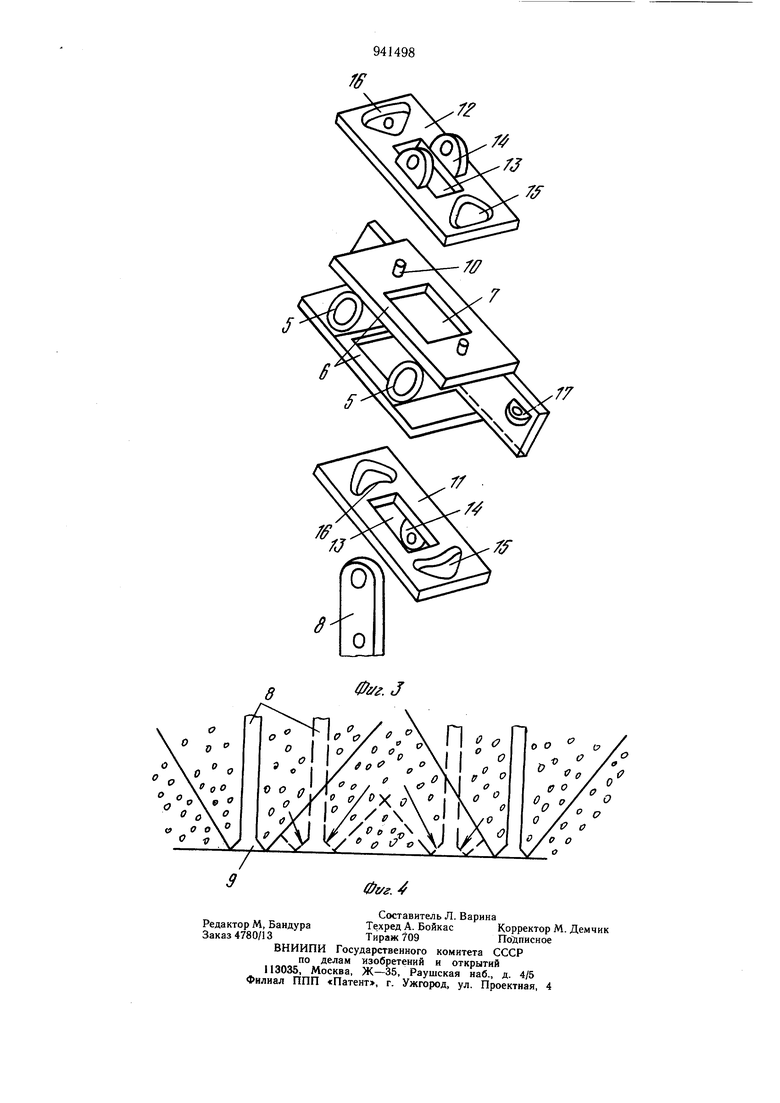

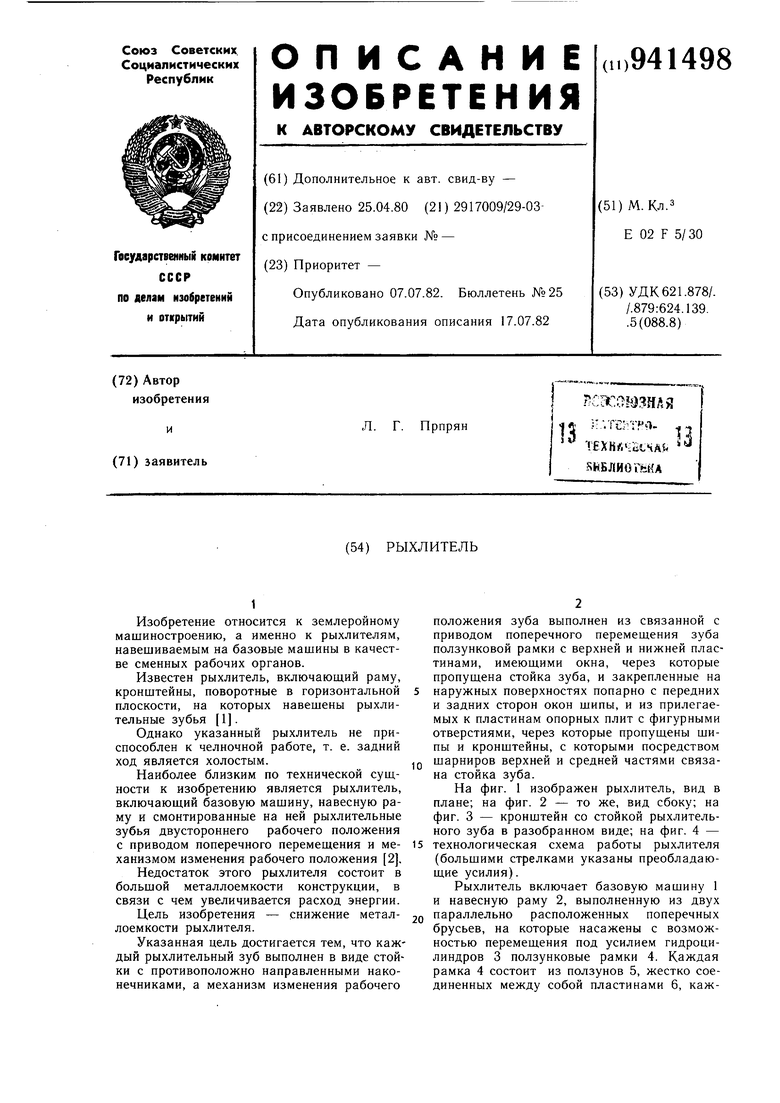

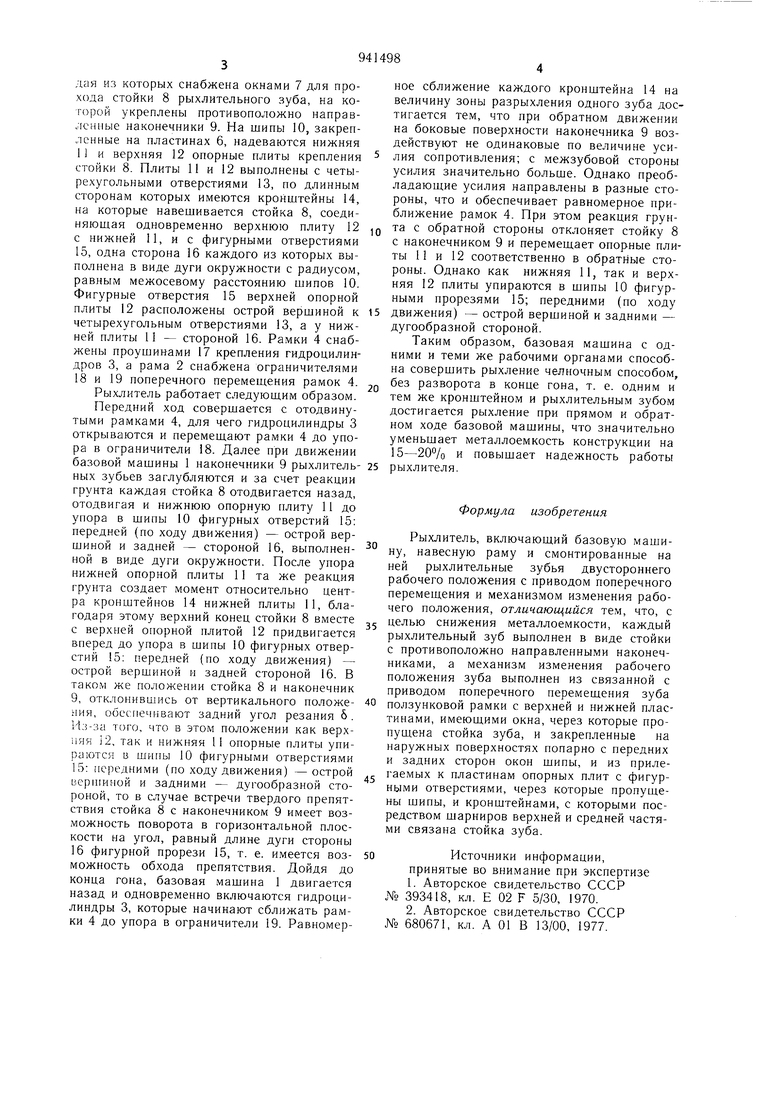

На фиг. 1 изображен рыхлитель, вид в плане; на фиг. 2 - то же, вид сбоку; на фиг. 3 - кронштейн со стойкой рыхлительного зуба в разобранном виде; на фиг. 4 -

15 технологическая схема работы рыхлителя (больщими стрелками указаны преобладающие усилия).

Рыхлитель включает базовую машину 1 и навесную раму 2, выполненную из двух

2Q параллельно расположенных поперечных брусьев, на которые насажены с возможностью перемещения под усилием гидроцилиндров 3 ползунковые рамки 4. Каждая рамка 4 состоит из ползунов 5, жестко соединенных между собой пластинами 6, кажлая из которых снабжена окнами 7 для прохода стойки 8 рыхлительного зуба, на которой укреплены противоположно направленные наконечники 9. На шипы 10, закрепленные на пластинах 6, надеваются нижняя 11 и верхняя 12 опорные плиты крепления стойки 8. Плиты И и 12 выполнены с четырехугольными отверстиями 13, по длинным сторонам которых имеются кронштейны 14, на которые навешивается стойка 8, соединяюшая одновременно верхнюю плиту 12 с нижней 11, и с фигурными отверстиями 15, одна сторона 16 каждого из которых выполнена в виде дуги окружности с радиусом, равным межосевому расстоянию шипов 10. Фигурные отверстия 15 верхней опорной плиты 12 расположены острой вершиной к четырехугольным отверстиями 13, а у нижней плиты II - стороной 16. Рамки 4 снабжены проушинами 17 крепления гидроцилиндров 3, а рама 2 снабжена ограничителями 18 и 19 поперечного перемешения рамок 4. Рыхлитель работает следуюшим образом. Передний ход совершается с отодвинутыми рамками 4, для чего гидроцилиндры 3 открываются и перемешают рамки 4 до упора в ограничители 18. Далее при движении базовой машины 1 наконечники 9 рыхлительных зубьев заглубляются и за счет реакции грунта каждая стойка 8 отодвигается назад, отодвигая и нижнюю опорную плиту 11 до упора в шипы 10 фигурных отверстий 15: передней (по ходу движения) - острой вершиной и задней - стороной 16, выполненной в виде дуги окружности. После упора нижней опорной плиты 11 та же реакция грунта создает момент относительно центра кронштейнов 14 нижней плиты 11, благодаря этому верхний конец стойки 8 вместе с верхней опорной плитой 12 придвигается вперед до упора в шипы 10 фигурных отверстий 5: передней (по ходу движения) - острой вершиной и задней стороной 16. В тако.м же положении стойка 8 и наконечник 9, отклонившись от вертикального положения, обеспечивают задний угол резания &. Из-за того, что в этом положении как верхняя 12, так и нижняя 11 опорные плиты упираются в шипы 10 фигурными отверстиями 15: передними (по ходу движения) -острой иерншной и задними - дугообразной стороной, то в случае встречи твердого препятствия стойка 8 с наконечником 9 имеет возможность поворота в горизонтальной плоскости на угол, равный длине дуги стороны 16 фигурной прорези 15, т. е. имеется возможность обхода препятствия. Дойдя до конца гона, базовая машина 1 двигается назад и одновременно включаются гидроцилиндры 3, которые начинают сближать рамки 4 до упора в ограничители 19. Равпомерное сближение каждого кронштейна 14 на величину зоны разрыхления одного зуба достигается тем, что при обратном движении на боковые поверхности наконечника 9 воздействуют не одинаковые по величине усилия сопротивления; с межзубовой стороны усилия значительно больше. Однако преобладающие усилия направлены в разные стороны, что и обеспечивает равномерное приближение рамок 4. При этом реакция грунта с обратной стороны отклоняет стойку 8 с наконечником 9 и перемешает опорные плиты 11 и 12 соответственно в обратные стороны. Однако как нижняя 11, так и верхняя 12 плиты упираются в шипы 10 фигурными прорезями 15; передними (по ходу движения) - острой вершиной и задними дугообразной стороной, Таким образом, базовая машина с одними и теми же рабочими органами способна совершить рыхление челночным способом, без разворота в конце гона, т. е. одним и тем же кронштейном и рыхлительным зубом достигается рыхление при прямо.м и обратном ходе базовой машины, что значительно уменьшает металлоемкость конструкции на 15-20% и повышает надежность работы рыхлителя, Формула изобретения Рыхлитель, включающий базовую машину, навесную раму и смонтированные на ней рыхлительные зубья двустороннего рабочего положения с приводом поперечного перемещения и механизмом изменения рабочего положения, отличающийся тем, что, с целью снижения металлоемкости, каждый рыхлительный зуб выполнен в виде стойки с противоположно направленными наконечниками, а механизм изменения рабочего положения зуба выполнен из связанной с приводом поперечного перемещения зуба ползунковой рамки с верхней и нижней плас тинами, имеющими окна, через которые пропущена стойка зуба, и закрепленные наружных поверхностях попарно с передних и задних сторон окон шипы, и из прилагаемых к пластинам опорных плит с фигурными отверстиями, через которые пропущены щипы, и кронштейнами, с которыми посредством шарниров верхней и средней частями связана стойка зуба. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 393418, кл. Е 02 F 5/30, 1970. 2.Авторское свидетельство СССР № 680671, кл. А 01 В 13/00, 1977. I /Ч. SM / --нЖ& Ф1/г.

f

Фиг. Г

Авторы

Даты

1982-07-07—Публикация

1980-04-25—Подача