1

Изобретение относится к технике производства элeктpичec иx проводов и может быть использовано в устройст.вах для эмалирования проволоки, содержащих узлы нанесения изоляционно-, го лака, печь для тепловой обработки изоляционной пленки., систему неприводных перекидных роликов для направления провода и устройства для егоохлаждения после выхода из печи. ,Q

Известны устройства для эмалирования , в которых охлаждение провода после выхода из печи производится путем его непосредственного обдува сжатым оздухом, подаваемым в спе- is циальный короб, через проходит эмалируемая проволока 1j.

Однако данный метод малоэффективен при изготовлении проводов крупныхгй сечений и требует больших высот производственных помещений.

Известное устройство для эмалирования проводов содержит узел для нанесения лака, печь, перекидные ролики со ступицей, ободом, спицами, установленные на неподвижной оси, приводимые во вращение эмалируемым проводом и несколько источников сжатого воздуха, каждый из которых через бортовой короб подает охлаждающий воздух непосредственно на металлические перекидные ролики, при соприкосновении с которыми эмалируемый провод охлаждается f21Подача охлаждающего воздуха на наружные поверхности ролика приводит к передаче тепла от ролика к воздуху с относительно малым коэффициентом теплопередачи, вследствие чего охлаждение малоэффективно. Кроме того, место непосредственного контакта ролика с проводом закрыто самим проводом, поэтому охлаждение этой поверхности ролика .затруднено, а наиболее важно охлаждать именно эту поверхность. Поэтому известное,устройство

не обеспечивает хорошего охлаждения провода, особенно в летнее, время . Интенсификация охлаждения путем увеличения количества охлаждающего воздуха ограничена ростом аэродинамического момента сопротивления при вращении ролика и связанным сэтим увеличением натяжения провода. Таким образом, недостаточно эффективное охлаждение провода и увеличение его натяжения ограничивают скорость эмалирования и снижают качество изоляции.

Цель изрбретения - повышение скорости эмалирования и качества провода путем интенсификации отвода тепла и уменьшения силы сопротивления движению провода.

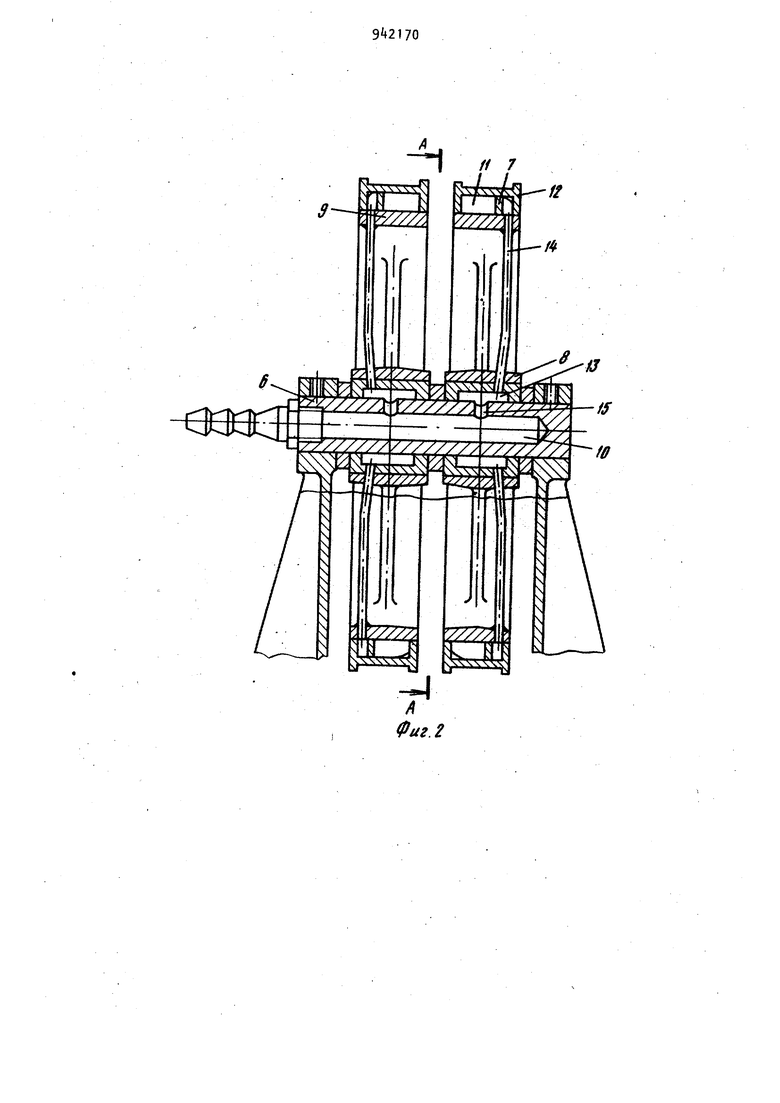

Указанная цель достигается тем, что в устройстве, содержащем узел наложения лака, печь, перекидные ролики со ступицей, ободом, спицами, установленные на неподвижной оси, приводимые во вращение эмалируемым проводом, и источник сжатого воздуха перекидные ролики выполнены с полыми ступицей и ободом,- соединенными между собой пустотелыми спицами, в торцевой стенке обода выполнены наклонные сквозные каналы, выходное отверстие каждого из которых смещено по отношению к входному в направлеНИИ, противоположном вращению ролика при этом ось ролика выполнена с радиальным i осевым каналами, а источник сжатого воздуха сообщается через эти каналы со ступицей и обрдом.

В данном устройстве эмалируемый провод охлаждается эффективнее, вследствие того, что увеличивается коэффициент теплоотдачи, так как охлаждающий воздух подается во внутренние полости роликов, имеющие относительно небольшие сечения, и охлаждение роликов будет происходить эффективнее, так как из теории теплопередачи известно, что с уменьшением размеров каналов коэффициент теплоотдачи увеличивается. Подача воздуха внутрь ролика позволяет подвести охлаждающий воздух в зону контакта провода с роликом. Все это позволит улучшить охлаждение провода и снизить его температуру при выходе из печи.

Воздух, поданный в ролик, непрерывно выбрасывается через сквозные.

наклонные каналы в торцовой стенке обода, создавая реактивную силу, действующую на ролик, момент которой уменьшает сопротивление движению провода, что обеспечивает уменьшение его натяжения. Таким образом, в предлагаемом устройстве уменьшается температура и натяжение провода, что позволяет поднять скорость эмалирования и улучшить качество.

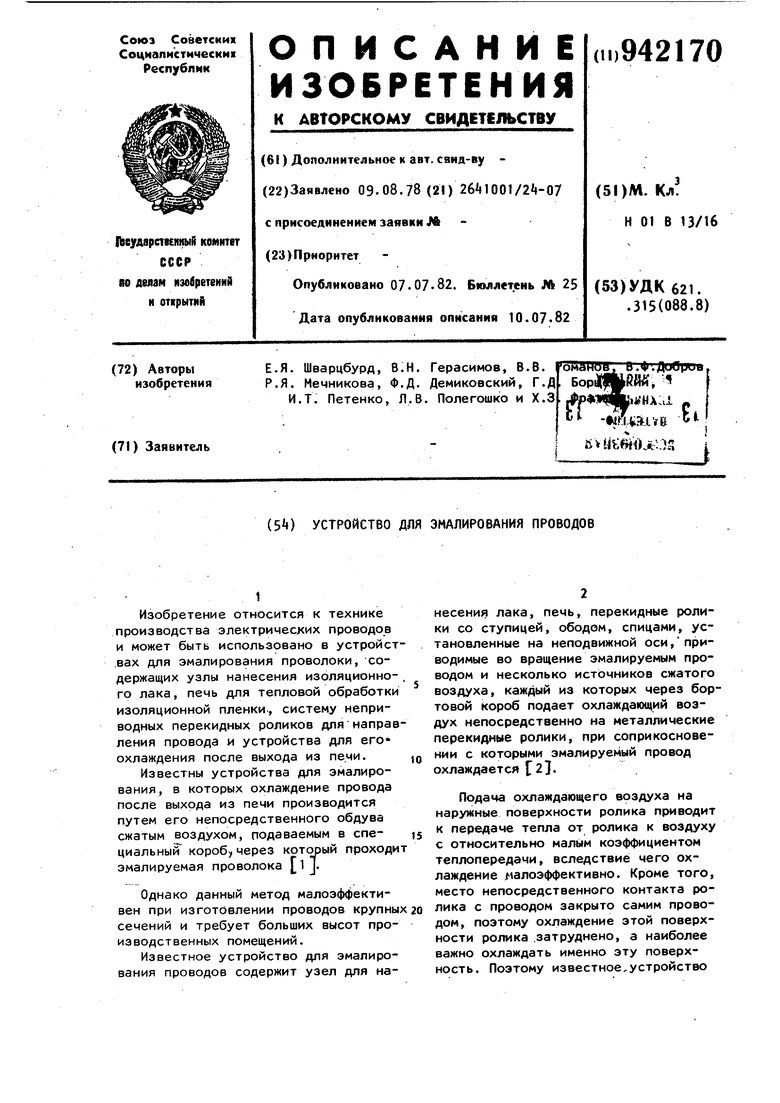

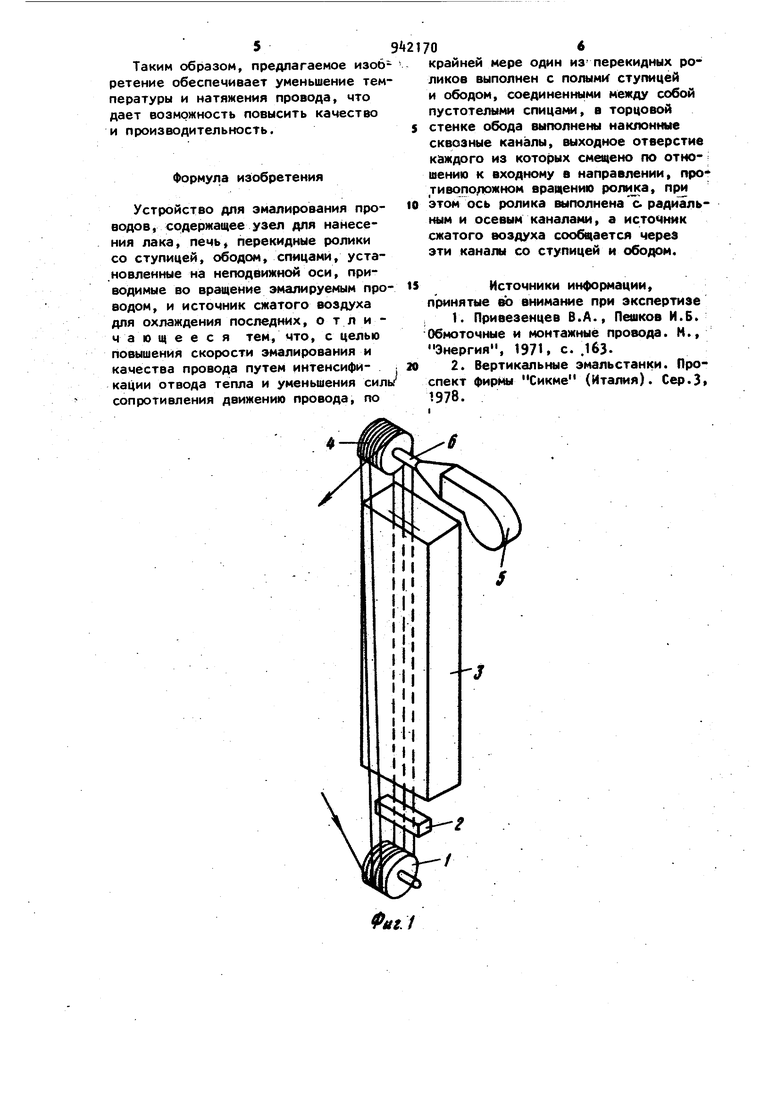

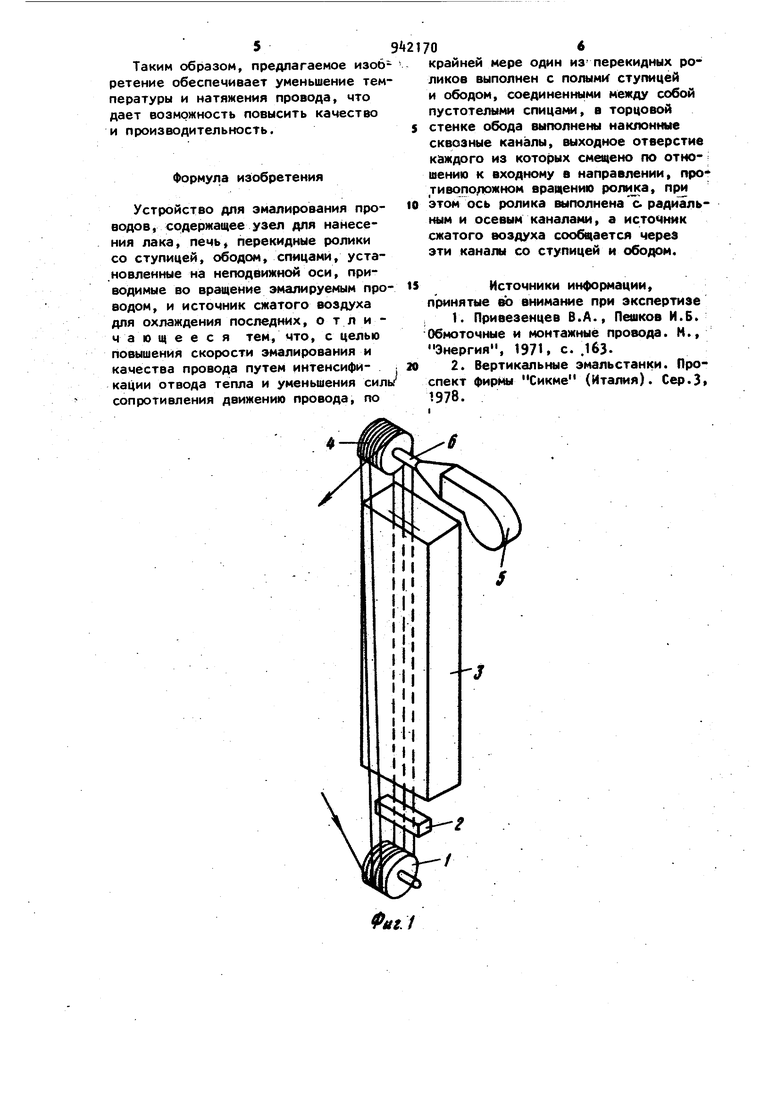

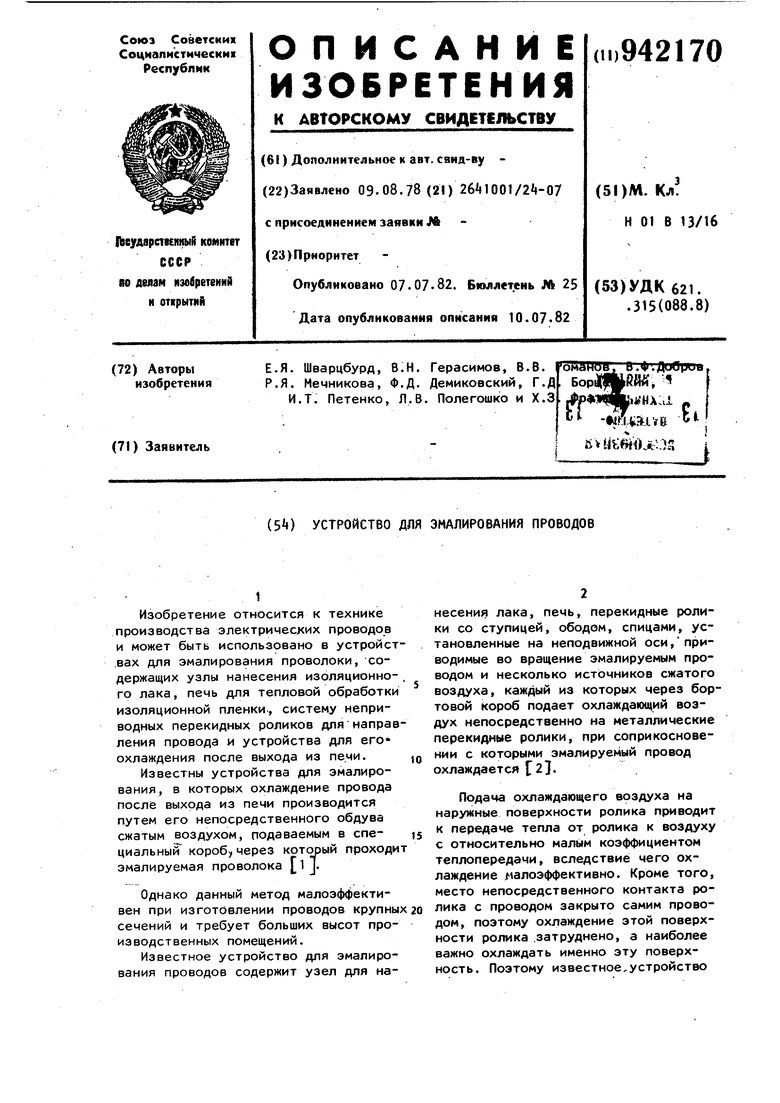

На фиг, 1 изображено устройство, общий вид; на фиг. 2 - поперечный разрез перекидных охлаждаемых роли-, ков; на фиг. 3 разрез А-А на фиг.2

(охлаждаемый ролик); на фиг. -.сечение Б-б на фиг. 3 (обод ролика).

При охлаждении прямоугольного провода на роликах, установленных на верхней части вертикальной эмальлечи,

при его эмалировании устройство работает следующим образом.

В устройстве эмалируемый провод при своем движении огибает нижние

ролики 1, поступает в лаковую ванну

2, проходит эмальпечь 3 и, огибая охлаждаемые верхние ролики k, вновь поступает на нижние ролики в соответствии с необходимым количеством проходов.

Охлаждение роликов производится с помощью источника 5 сжатого воздуха, который соединен с полой осью 6 роликов. Перекидной ролик состоит из обода 7, ступицы 8, кольца 9 и сидит на неподвижной оси 6, имеющей канал 10. Между ободом 7 и кольцом 9 находится полость 11, разделенная на участки (в данном случае на два участка) перегородками 12. Ступица 8

имеет полость 13, соединенную с полостью 11 полыми спицами 1, ас каналом 10 - каналом 15- Воздух под избыточным давлением подается в канал 10. Далее воздух проходит следующий

путь: канал 15 полость 13 - полые спицы Н - полость 11. Из полости П через наклонные сквозные каналы 6 воздух выбрасывается в атмосферу в направлении, противоположном движению

провода, как это показано на фиг. 3

стрелкой.

1

Движение воздуха по полости 12 обеспечивает интенсивное охлаждение поверхности, по которой движется провод, что обеспечивает его охлаждение, а выброс воздуха в направлении, указанном на фиг. 2, обеспечивает создание реактивного момента.

Таким образом, предлагаемое изобретение обеспечивает уменьшение температуры и натяжения провода, что дает возможность повысить качество и производительность.

Формула изобретения

Устройство Для эмалирования проводов, содержащее узел для нанесения лака, печь« перекидные ролики со ступицей, ободом, спицами, установленные на неподвижной оси, приводимые во вращение эмалируемым проводом, и источник сжатого воздуха для охлаждения последних, о т л и ч а ю щ е е с я тем, что, с целью повышения скорости эмалирования и качества провода путем интенсифи- каЦии отвода тепла и уменьшения силь/ сопротивления движению провода, по

крайней мере один изперекидных роликов выполнен с полыми ступицей и ободом, соединеннь1ми между собой пустотелыми спицакм, в торцовой стенке обода выполнены наклонные сквозные каналы, выходное отверстие каждого из которых по отношению к входному в направлении, про- тивополржном вращению рошка, при этом ось ролика выполнена с paдиiaльным и осевым каналами, а источник сжатого воздуха сообщается через эти каналы со ступицей и ободом.

Источники информации,

принятые аЬ внимание при экспертизе 1. Привезенцев В.А., Пешков И.Б. Обмоточные и монтажные провода. Н., Энергия, 1971, с. .163.

2. Вертикальные эмальстанки. Проспект фирмы Сикме (Италия). Сер.З 1978.

// 7

Фаг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоходовая установка для изготовленияэМАлиРОВАННыХ пРОВОдОВ | 1979 |

|

SU847378A1 |

| Способ регулирования температуры нагрева длинномерных изделий | 1978 |

|

SU714943A1 |

| Способ нанесения изоляционного покрытия на проволоку | 1977 |

|

SU686088A2 |

| Агрегат для изготовления стеклообмоточных проводов | 1979 |

|

SU942169A1 |

| Установка для нанесения огнеупорного покрытия на модельные блоки | 1985 |

|

SU1284680A1 |

| Многопозиционное устройство для эмалирования посуды | 1983 |

|

SU1109474A1 |

| Способ эмалирования электрического провода | 1953 |

|

SU654962A1 |

| Способ изготовления эмалированныхпРОВОдОВ и уСТРОйСТВО для ЕгО ОСу-щЕСТВлЕНия | 1978 |

|

SU845182A1 |

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

| Способ получения электроизоляционного покрытия прямоугольного провода и калибр для его осуществления | 1976 |

|

SU550686A1 |

Авторы

Даты

1982-07-07—Публикация

1978-08-09—Подача