Изобретение относится к обработке металлов давлением, в частности к способам получения деталей вырубного штампа.

Наиболее близким к предлагаемому является способ получения деталей вырубного штампа, в частности съемника и пуансонодержателя, включающей установку пуансонов в рабочих отверстиях матрицы, размеш,ение последней в литейной форме, последуюш,ую заливку жидкого материала под давлением и формообразование детали 1.

Недостатком данного способа является относительно высокая стоимость изготовления деталей штампа, так как в качестве разделительного элемента используют дополнительную пластину, а не матрицу.

Цель изобретения - уменьшение стои: мости изготовления деталей.

Поставленная цель достигается тем, что согласно способу получения деталей вырубного штампа, в частности съемника и пуансонодержателя, включающего установку пуансонов в рабочих отверстиях матрицы, размещение последней в литейной форме, последующую заливку жидкого материала под давлением и формообразование детали, пуансоны располагают рабочими частями в полости для получения съемника, а крепежными частями - в рабочих отверстиях матрицы, после отливки съемника выводят крепежные части пуансонов из рабочих отверстий матрицы, располагая их в полости для получения пуансонодержателя.

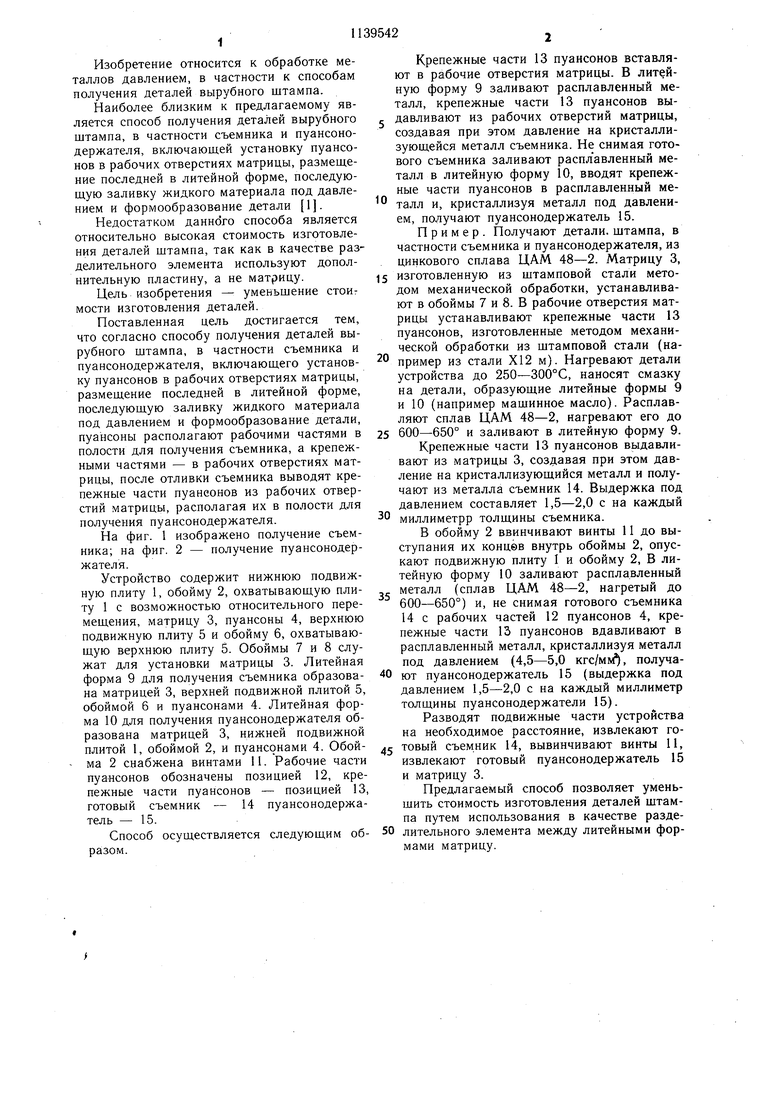

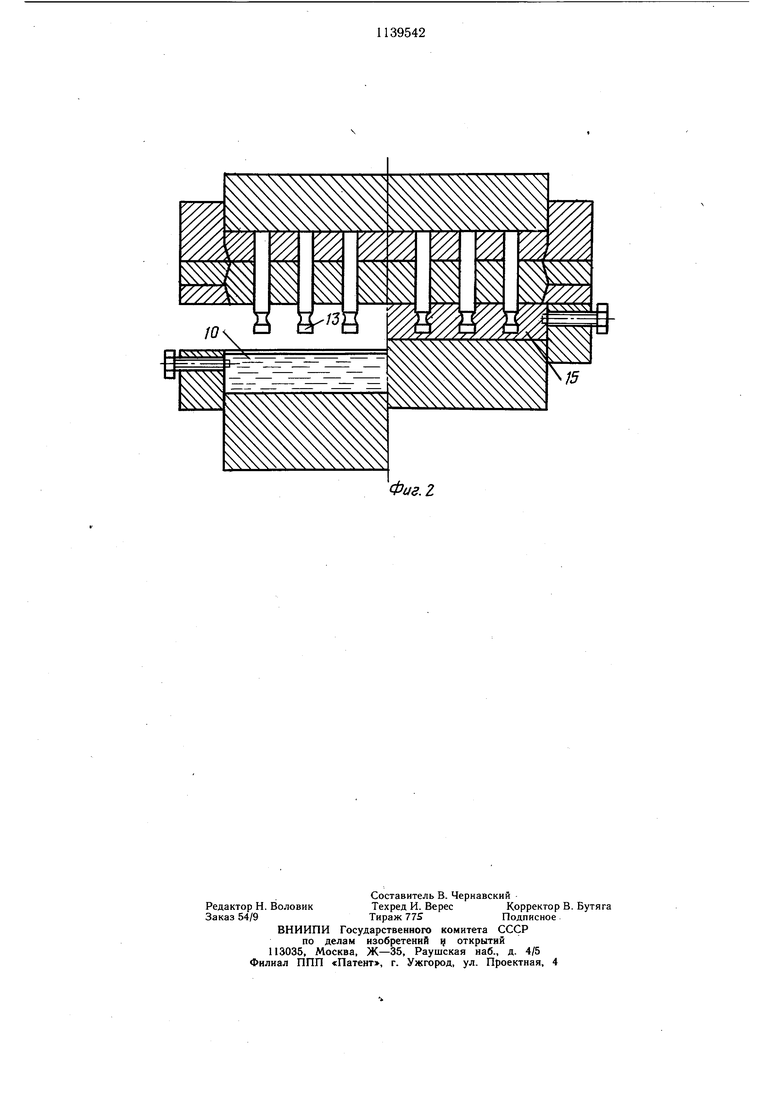

На фиг. 1 изображено получение съемника; на фиг. 2 - получение пуансонодержателя.

Устройство содержит нижнюю подвижную плиту 1, обойму 2, охватывающую плиту 1 с возможностью относительного перемещения, матрицу 3, пуансоны 4, верхнюю подвижную плиту 5 и обойму 6, охватывающую верхнюю плиту 5. Обоймы 7 и 8 служат для установки матрицы 3. Литейная форма 9 для получения съемника образована матрицей 3, верхней подвижной плитой 5, обоймой 6 и пуансонами 4. Литейная форма 10 для получения пуансонодержателя образована матрицей 3, нижней подвижной плитой 1, обоймой 2, и пуансонами 4. Обойма 2 снабжена винтами П. Рабочие части пуансонов обозначены позицией 12, крепежные части пуансонов - позицией 13, готовый съемник - 14 пуансонодержатель - 15.

Способ осуществляется следующим образом.

Крепежные части 13 пуансонов вставляют в рабочие отверстия матрицы. В литейную форму 9 заливают расплавленный металл, крепежные части 13 пуансонов выдавливают из рабочих отверстий матрицы, создавая при этом давление на кристаллизующейся металл съемника. Не снимая готового съемника заливают расплавленный металл в литейную форму 10, вводят крепежные части пуансонов в расплавленный металл и, кристаллизуя металл под давлением, получают пуансонодержатель 15.

Пример. Получают детали, штампа, в частности съемника и пуансонодержателя, из цинкового сплава ЦАМ 48-2. Матрицу 3,

5 изготовленную из штамповой стали методом механической обработки, устанавливают в обоймы 7 и 8. В рабочие отверстия матрицы устанавливают крепежные части 13 пуансонов, изготовленные методом механической обработки из щтамповой стали (на пример из стали Х12 м). Нагревают детали устройства до 250-300°С, наносят смазку на детали, образующие литейные формы 9 и 10 (например машинное масло). Расплавляют сплав ЦАМ 48-2, нагревают его до

5 600-650° и заливают в литейную форму 9. Крепежные части 13 пуансонов выдавливают из матрицы 3, создавая при этом давление на кристаллизующийся металл и получают из металла съемник 14. Выдержка под давлением составляет 1,5-2,0 с на каждый

0 миллиметрр толщины съемника.

В обойму 2 ввинчивают винты 11 до выступания их концев внутрь обоймы 2, опускают подвижную плиту I и обойму 2, В литейную форму 10 заливают расплавленный

металл (сплав ЦАМ 48-2, нагретый до 600-650°) и, не снимая готового съемника 14 с рабочих частей 12 пуансонов 4, крепежные части 13 пуансонов вдавливают в расплавленный металл, кристаллизуя металл под давлением (4,5-5,0 кгс/мл, получают пуансонодержатель 15 (выдержка под давлением 1,5-2,0 с на каждый миллиметр толщины пуансонодержатели 15).

Разводят подвижные части устройства на необходимое расстояние, извлекают готовый съемник 14, вывинчивают винты 11, извлекают готовый пуансонодержатель 15 и матрицу 3.

Предлагаемый способ позволяет уменьшить стоимость изготовления деталей штампа путем использования в качестве разделительного элемента между литейными формами матрицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения деталей вырубного штампа | 1979 |

|

SU942850A1 |

| ВЫРУБНОЙ ШТАМП | 1967 |

|

SU216601A1 |

| Способ изготовления и сборки вырубных штампов | 1982 |

|

SU1060277A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ФИГУРНЫХ КОНИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2065793C1 |

| Штамп совмещенного действия "Викост | 1987 |

|

SU1496871A1 |

| Штамп совмещенного действия | 1989 |

|

SU1768344A1 |

| Вырубной штамп для многопозиционной штамповки | 1989 |

|

SU1787623A1 |

| Штамп для скоростной вырубки деталей | 1980 |

|

SU902924A1 |

| Штамп викоста для обработки листового материала | 1983 |

|

SU1194539A1 |

| УСТРОЙСТВО ДЛЯ ВЫРУБКИ, ВЫТЯЖКИ И ОБРЕЗКИ ДЕТАЛЕЙ | 2003 |

|

RU2240887C1 |

СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ВБ1РУБНОГО ШТАМПА, в частности съемника и пуансонодержателя, включающий установку пуансонов в рабочих отверстиях матрицы, размещение последней в литейной .форме, последующую заливку жидкого материала под давлением и формообразованием детали, отличающийся тем, что, с целью уменьшения стоимости изготовления деталей, пуансоны располагают рабочими частями в полости для получения съемника, а крепежными частями - в рабочих отверстиях матрицы, после отливки съемника выводят крепежные части пуансонов из рабочих отверстий матрицы, располагая их в полости для получения пуансонодержателя.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ФРГ № 1210305, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-02-15—Публикация

1983-03-03—Подача