(5) УСТРОЙСТВО ДЛЯ ЗИГЗАГООБРАЗНОЙ ШТАМПОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зигзагообразной штамповки | 1977 |

|

SU889234A1 |

| Устройство для зигзагообразной штамповки | 1979 |

|

SU948496A2 |

| Устройство для зигзагообразной штамповки | 1979 |

|

SU948497A2 |

| Устройство для зигзагообразной штамповки | 1978 |

|

SU948495A2 |

| Штамп с отключаемыми пуансонами | 1987 |

|

SU1609536A1 |

| Штамп совмещенного действия для пробивки и вырубки | 1978 |

|

SU774713A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Штамп для вырубки и многопереходной вытяжки | 1987 |

|

SU1459768A1 |

| Устройство для многопереходной штамповки | 1987 |

|

SU1724412A1 |

| Устройство для холодной штамповки сферических монтажных шайб | 2021 |

|

RU2775242C1 |

1

Изобретение относится к холодной обработке металлов давлением и может быть использовано для зигзагообразной штамповки.

По основному авт.св. Vf 88923 известно устройство для зигзагообразной штамповки, содержащее пресс, на котором установлен штамп с возможностью перемещения вдоль фронта пресса, снабженный механизмом перемещения, кинематически связанным с приводом пресса, а также содержащее механизм перемещения материала в направлении, перпендикулярном фронту пресса. Устройство снабжено закрепленной на столе пресса плитой, и штамп установлен на ней, а также жестко связанной с плитой при помощи колонн плитой с пазом для прохода ползуна пресса, траверсой, по- о движно установленной на колоннах между плитами и связанной с ползуном пресса и взаимодействующей со штампом. Плиты и траверсы имеют размер вдоль

фронта пресса больше соответствующего размера стола пресса tl .

В устройстве во время штамповки детали при максимальном смещении штампа вправо или влево происходит перекос подвижной траверсы, величина которого может превысить критическую. Так при усилии вырубки 30 тс угол пе.рекоса траверсы достигает 6 ,

Наличие перекоса траверсы может привести к заклиниванию траверсы и выводу из строя устройства.

Цель изобретения - предотвращение возникновения перекоса траверсы при максимальном смещении штампа вправо или влево.

Поставленная цель достигается тем, что на каждом из концов нижней плиты смонтированы регулируемые упоры с возможностью взаимодействия с траверсой , а верхние торцы упоров расположены от плоскости, проходящей через зеркало матрицы, на расстоянии, равном 1,5-3 толщины материала.

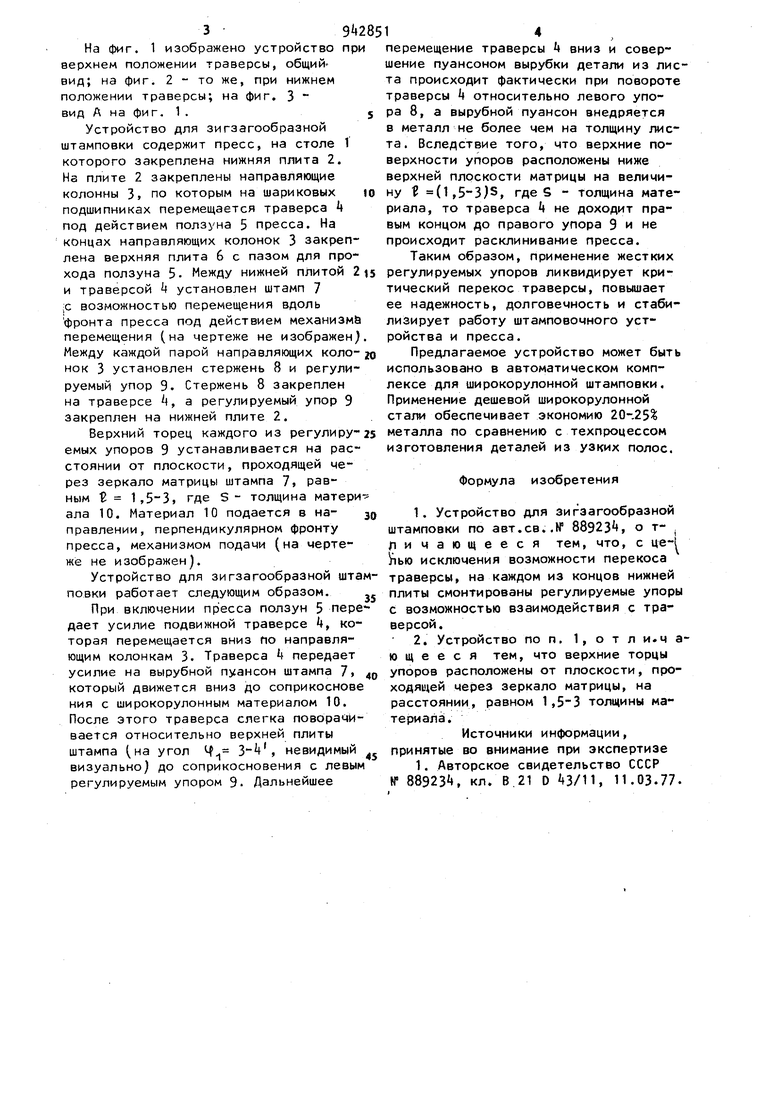

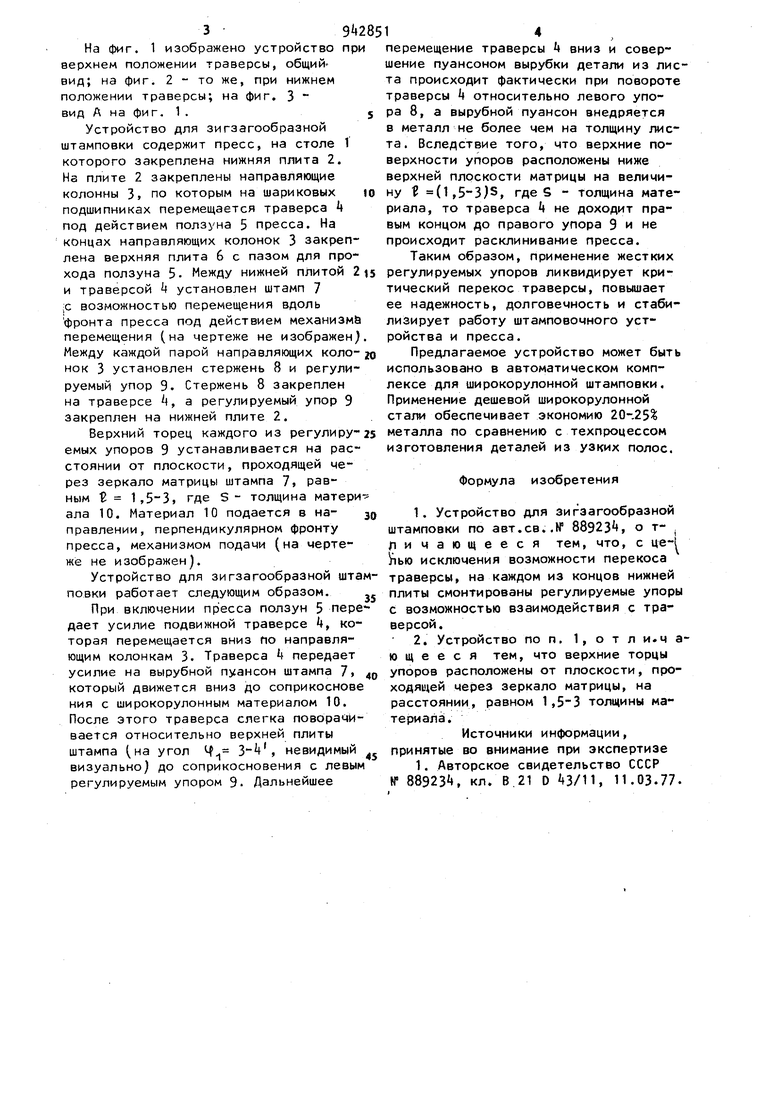

На фиг. 1 изображено устройство при верхнем положении траверсы, общийвид; на фиг, 2 - то же, при нижнем положении траверсы; на фиг. 3 вид А на фиг. 1.5

Устройство для зигзагообразной штамповки содержит пресс, на столе 1 которого закреплена нижняя плита 2. На плите 2 закреплены направляющие колонны 3 по которым на шариковых ю подшипниках перемещается траверса t под действием ползуна 5 пресса. На концах направляющих колонок 3 закреплена верхняя плита 6 с пазом для прохода ползуна 5. Между нижней плитой 2ts и траверсой k установлен штамп 7 ;с возможностью перемещения вдоль фронта пресса под действием механизм перемещения (на чертеже не изображен). Между каждой парой направляющих коло- о нок 3 установлен стержень 8 и регулируемый упор 9. Стержень 8 закреплен на траверсе i, а регулируемый упор 9 закреплен на нижней плите 2.

Верхний торец каждого из регулиру-25 емых упоров 9 устанавливается на расстоянии от плоскости, проходящей через зеркало матрицы штампа 7, равным t 1,5-3, где S- толщина матерИ ала 10. Материал 10 подается в на- зо правлении, перпендикулярном фронту пресса, механизмом подачи (на чертеже не изображен).

Устройство для зигзагообразной штамповки работает следующим образом. ,,

При включении пресса ползун 5 передает усилие подвижной траверсе которая перемещается вниз по направляющим колонкам 3. Траверса передает усилие на вырубной пуансон штампа 7, до который движется вниз до соприкоснове НИИ с широкорулонным материалом 10. После этого траверса слегка поворачйвается относительно верхней плиты штампа (на угол Ч , невидимый „ визуально) до соприкосновения с левым регулируемым упором 9. Дальнейшее

14

перемещение траверсы k вниз и совершение пуансоном вырубки детали из листа происходит фактически при повороте траверсы относительно левого упора В, а вырубной пуансон внедряется в металл не более чем на толщину листа. Вследствие того, что верхние поверхности упоров расположены ниже верхней плоскости матрицы на величину (1,5-3)5, где S - Толщина материала, то траверса Ц не доходит правым концом до правого упора 9 и не происходит расклинивание пресса.

Таким образом, применение жестких регулируемых упоров ликвидирует критический перекос траверсы, повышает ее надежность, долговечность и стабилизирует работу штамповочного устройства и пресса.

Предлагаемое устройство может быть использовано в автоматическом комплексе для широкорулонной штамповки. Применение дешевой широкорулонной стали обеспечивает экономию 20-.25% металла по сравнению с техпроцессом изготовления деталей из узких полос.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

ii

1Ж. ш

;L -

.

II

rfh

v i

Авторы

Даты

1982-07-15—Публикация

1978-11-24—Подача