Изобретение относится к машиностроению, в частности к электрофизическим и электрохимическим методам обработки металлов и других токопроводящих материалов, и может быть использовано в вырезных электроэрозионных или электрохимических станках.

Целью изобретения является упрощение конструкции устройства для автоматической заправки проволочного электрода- инструмента и повышение надежности его работы.

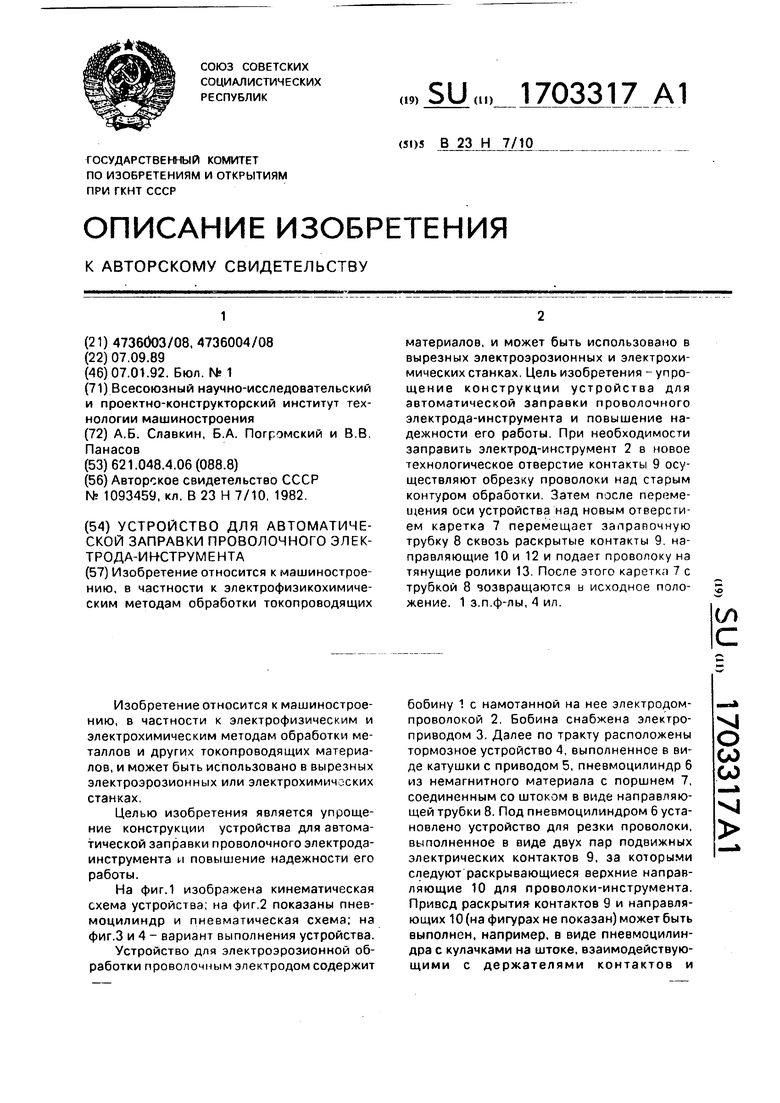

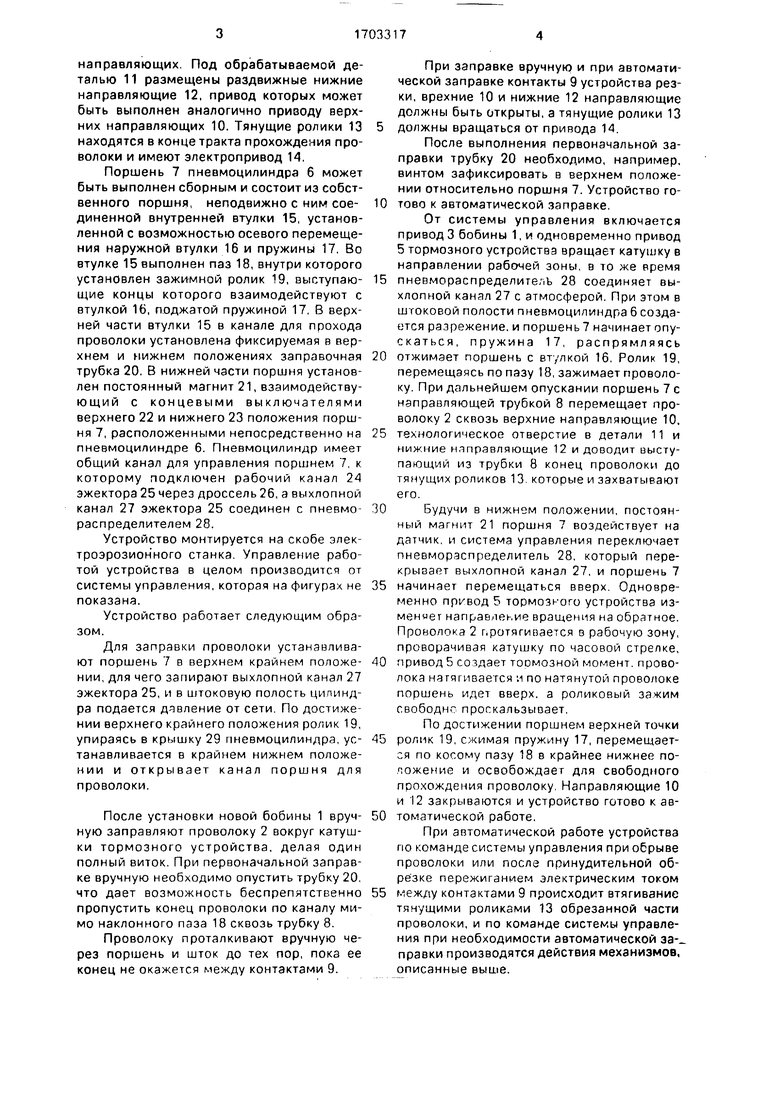

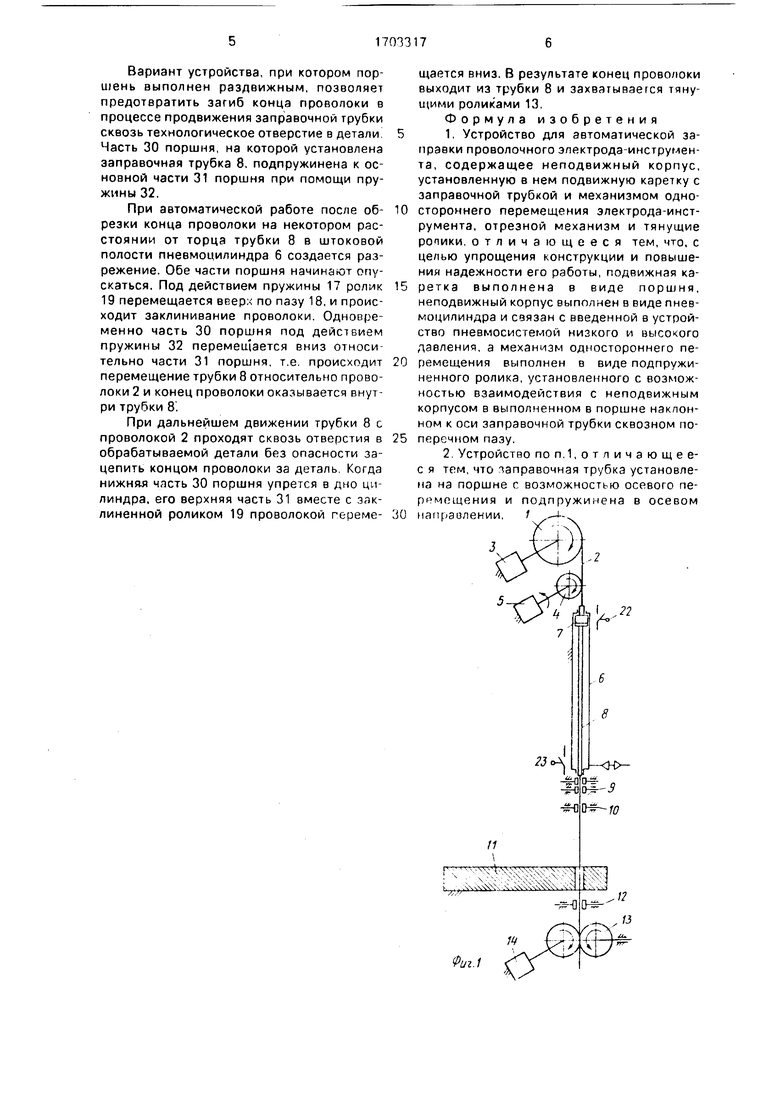

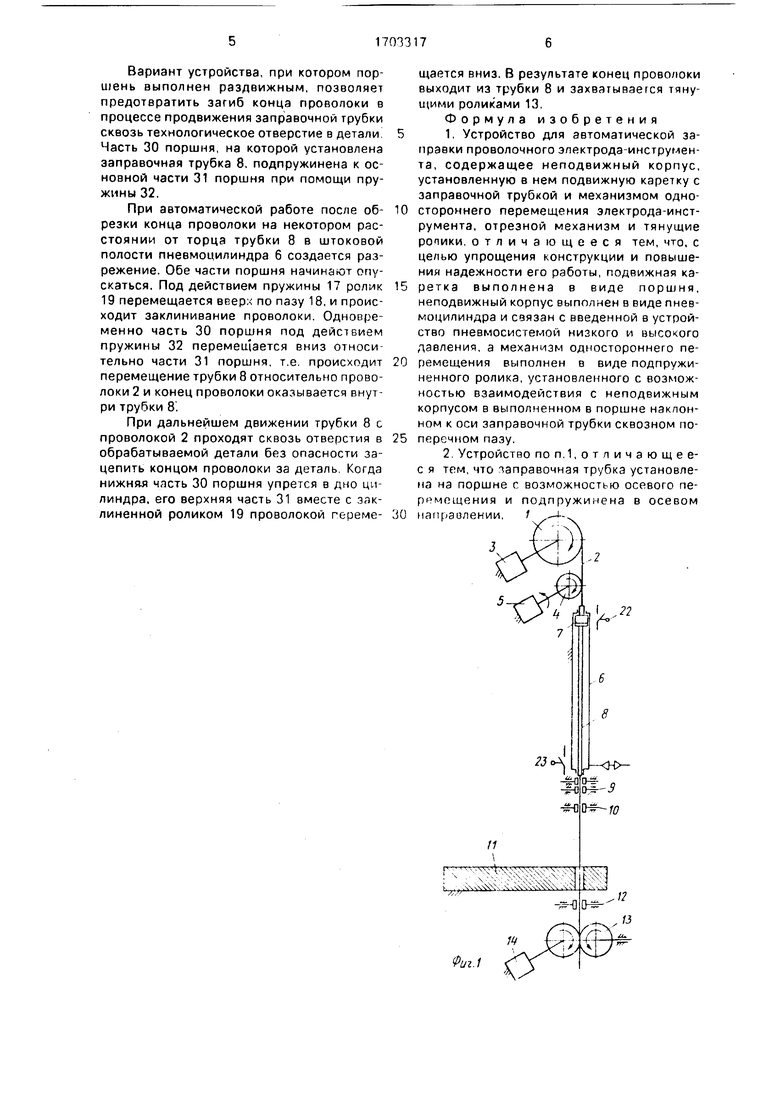

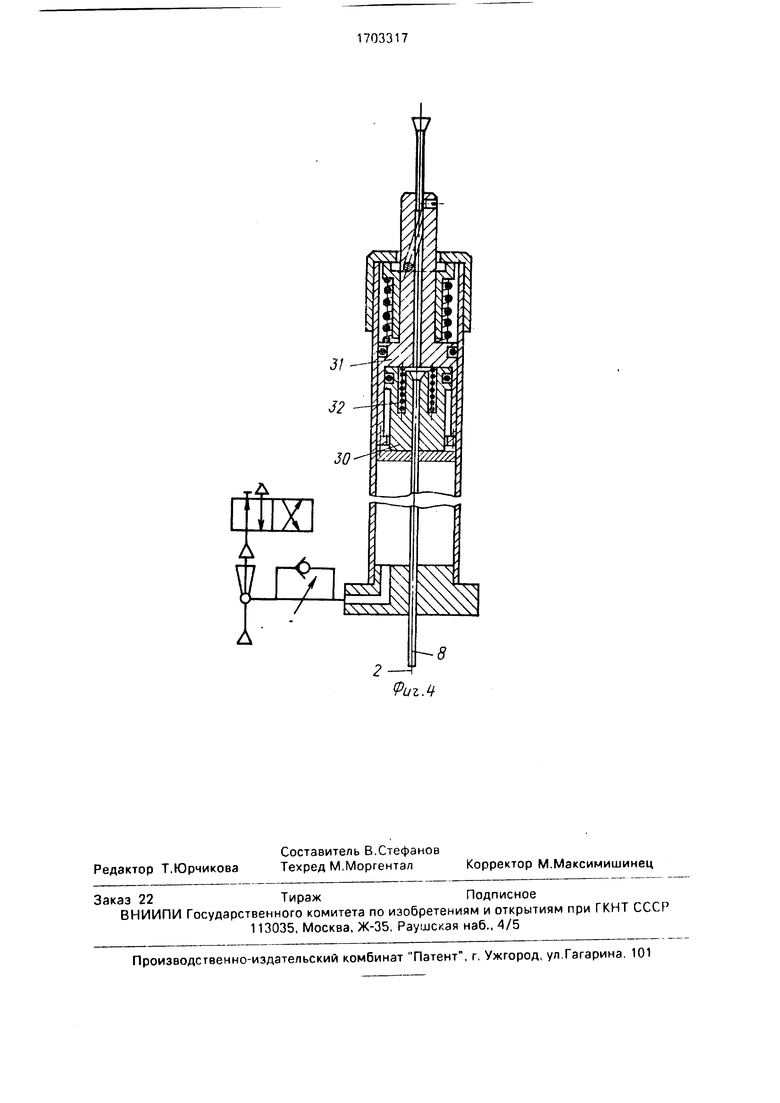

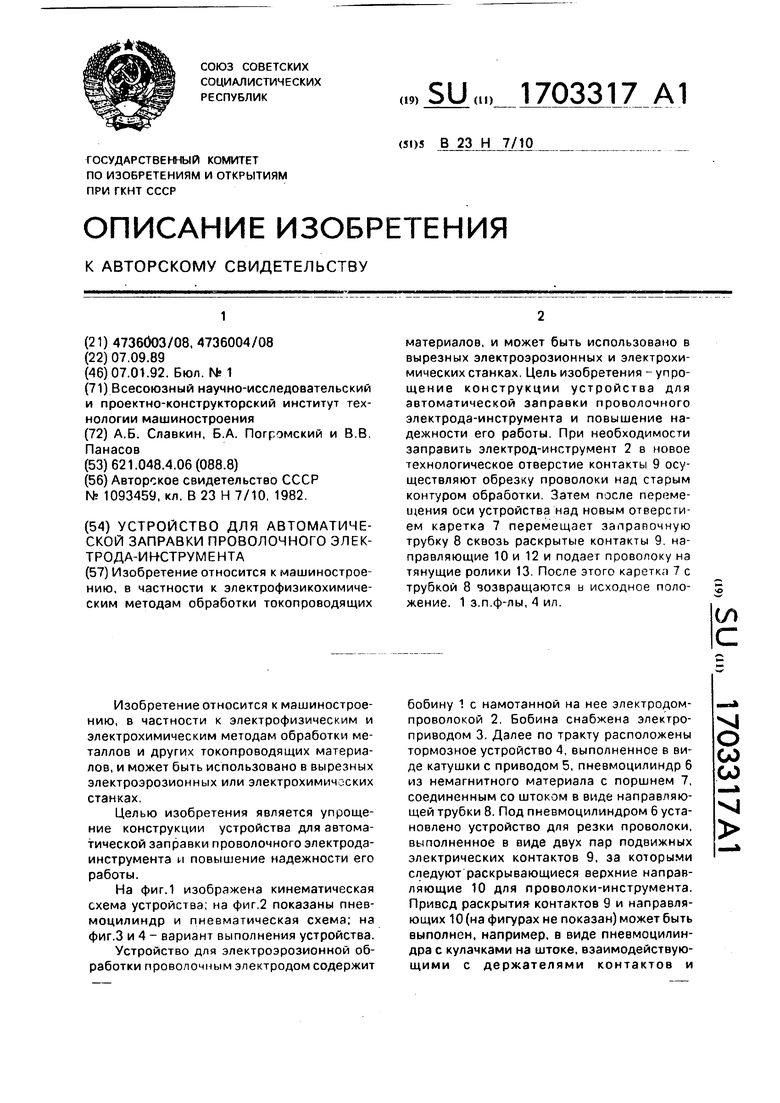

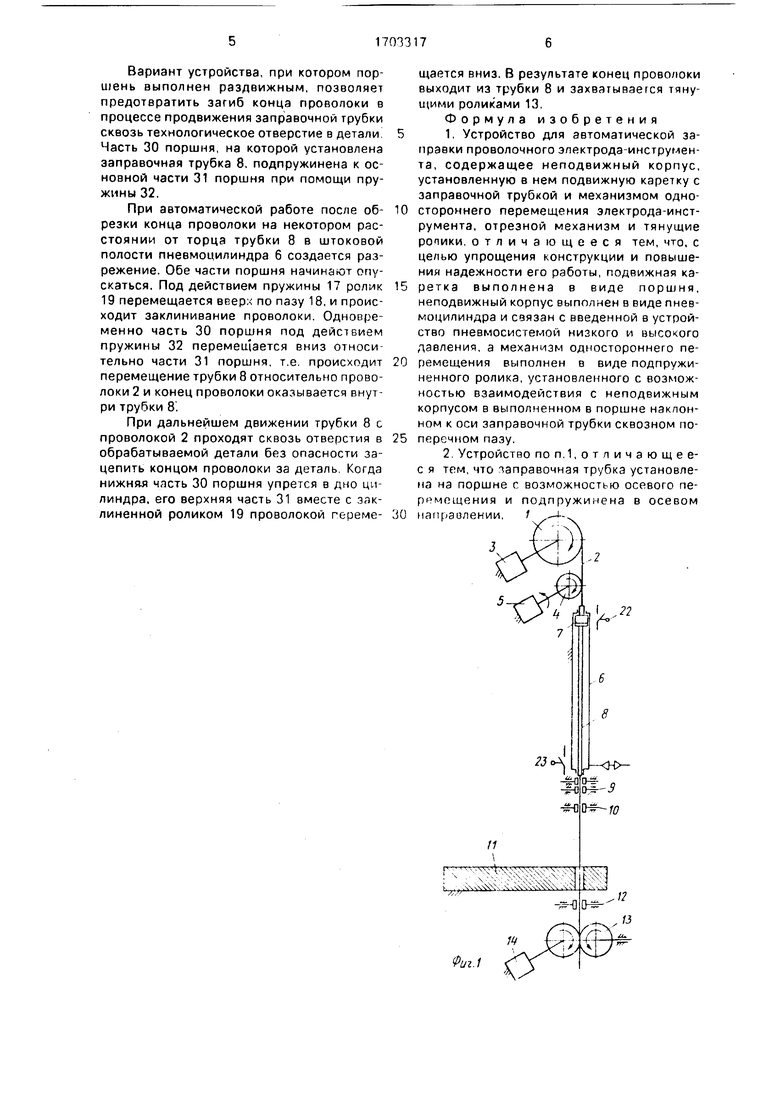

На фиг.1 изображена кинематическая схема устройства; на фиг,2 показаны пнев- моцилиндр и пневматическая схема; на фиг.З и 4 - вариант выполнения устройства.

Устройство для электроэрозионной обработки проволочным электродом содержит

бобину 1 с намотанной на нее электродом- проволокой 2, Бобина снабжена электроприводом 3. Далее по тракту расположены тормозное устройство 4, выполненное в виде катушки с приводом 5, пневмоцилиндр 6 из немагнитного материала с поршнем 7, соединенным со штоком в виде направляющей трубки 8. Под пневмоцилиндром 6 установлено устройство для резки проволоки, выполненное в виде двух пар подвижных электрических контактов 9, за которыми следуют раскрывающиеся верхние направляющие 10 для проволоки-инструмента. Привод раскрытия контактов 9 и направляющих 10 (на фигурах не показан) может быть выполнен, например, в виде пневмоцилин- дра с кулачками на штоке, взаимодействующими с держателями контактов и

vi

О

со

OJ

VJ

направляющих. Под обрабатываемой деталью 11 размещены раздвижные нижние направляющие 12, привод которых может быть выполнен аналогично приводу верхних направляющих 10. Тянущие ролики 13 находятся в конце тракта прохождения проволоки и имеют электропривод 14.

Поршень 7 пневмоцилиндра 6 может быть выполнен сборным и состоит из собственного поршня, неподвижно с ним соединенной внутренней втулки 15, установленной с возможностью осевого перемещения наружной втулки 16 и пружины 17. Во втулке 15 выполнен паз 18, внутри которого установлен зажимной ролик 19, выступающие концы которого взаимодействуют с втулкой 16, поджатой пружиной 17. В верхней части втулки 15 в канале для прохода проволоки установлена фиксируемая в верхнем и нижнем положениях заправочная трубка 20. В нижней части поршня установлен постоянный магнит 21, взаимодействующий с концевыми выключателями верхнего 22 и нижнего 23 положения поршня 7, расположенными непосредственно на пнеемоцилиндре 6. Пневмоцилиндр имеет общий канал для управления поршнем 7, к которому подключен рабочий канал 24 эжектора 25 через дроссель 26, а выхлопной канал 27 эжектора 25 соединен с пневмо- распределителем 28.

Устройство монтируется на скобе электроэрозионного станка. Управление работой устройства в целом производится от системы управления, которая на фигурах не показана.

Устройство работает следующим образом.

Для заправки проволоки устанавливают поршень 7 в верхнем крайнем положении, для чего запирают выхлопной канал 27 эжектора 25, и в штоковую полость цилиндра подается давление от сети. По достижении верхнего крайнего положения ролик 19, упираясь в крышку 29 пневмоцилиндра, устанавливается в крайнем нижнем положении и открывает канал поршня для проволоки.

После установки новой бобины 1 вручную заправляют проволоку 2 вокруг катушки тормозного устройства, делая один полный виток. При первоначальной заправке вручную необходимо опустить трубку 20, что дает возможность беспрепятственно пропустить конец проволоки по каналу мимо наклонного паза 18 сквозь трубку 8.

Проволоку проталкивают вручную через поршень и шток до тех пор, пока ее конец не окажется между контактами 9.

При заправке вручную и при автоматической заправке контакты 9 устройства резки, врехние 10 и нижние 12 направляющие должны быть открыты, а тянущие ролики 13

должны вращаться от привода 14.

После выполнения первоначальной заправки трубку 20 необходимо, например, винтом зафиксировать в верхнем положении относительно поршня 7. Устройство го0 тово к автоматической заправке.

От системы управления включается привод 3 бобины 1, и одновременно привод 5 тормозного устройства вращает катушку в направлении рабочей зоны, в то же время

5 пневмораспределитель 28 соединяет выхлопной канал 27 с атмосферой. При этом в штоковой полости пневмоцилиндра 6 создается разрежение, и поршень 7 начинает опу- скаться, пружина 17, распрямляясь

0 отжимает поршень с втулкой 16. Ролик 19, перемещаясь по пазу 18, зажимает проволоку. При дальнейшем опускании поршень 7 с направляющей трубкой 8 перемещает проволоку 2 сквозь верхние направляющие 10,

5 технологическое отверстие в детали 11 и нижние направляющие 12 и доводит выступающий из трубки 8 конец проволоки до тянущих роликов 13. которые и захватывают его.

0Будучи в нижнем положении, постоянный магнит 21 поршня 7 воздействует на датчик, и система управления переключает пневмораспределитель 28. который перекрывает выхлопной канал 27, и поршень 7

5 начинает перемещаться вверх. Одновременно прквод 5 тормозного устройства изменяет направление вращения на обратное. Проволока 2 протягивается в рабочую зону, проворачивая катушку по часовой стрелке,

0 привод 5 создает тормозной момент, проволока натягивается и по натянутой проволоке поршень идет вверх, а роликовый зажим свободно проскальзывает.

По достижении поршнем верхней точки

5 ролик 19, сжимая пружину 17, перемещается по косому пазу 18 в крайнее нижнее положение и освобождает для свободного прохождения проволоку, Направляющие 10 и 12 закрываются и устройство готово к ав0 тематической работе.

При автоматической работе устройства по команде системы управления при обрыве проволоки или после принудительной обрезке пережиганием электрическим током

5 между контактами 9 происходит втягивание тянущими роликами 13 обрезанной части проволоки, и по команде системы управления при необходимости автоматической за-правки производятся действия механизмов, описанные выше.

Вариант устройства, при котором поршень выполнен раздвижным, позволяет предотвратить загиб конца проволоки в процессе продвижения заправочной трубки сквозь технологическое отверстие в детали, Часть 30 поршня, на которой установлена заправочная трубка 8. подпружинена к основной части 31 поршня при помощи пружины 32.

При автоматической работе после об- резки конца проволоки на некотором расстоянии от торца трубки 8 в штоковой полости пневмоцилиндра б создается разрежение. Обе части поршня начинают опускаться. Под действием пружины 17 ролик 19 перемещается вверх по пазу 18, и происходит заклинивание проволоки. Одновременно часть 30 поршня под действием пружины 32 перемещается вниз относительно части 31 поршня, т.е. происходит перемещение трубки 8 относительно проволоки 2 и конец проволоки оказывается внутри трубки 8.

При дальнейшем движении трубки 8 с проволокой 2 проходят сквозь отверстия в обрабатываемой детали без опасности зацепить концом проволоки за деталь. Когда нижняя часть 30 поршня упрется в дно цилиндра, его верхняя часть 31 вместе с заклиненной роликом 19 проволокой гереме-

щается вниз. В результате конец проволоки выходит из трубки 8 и захватывается тянущими роликами 13.

Формула изобретения

1. Устройство для автоматической заправки проволочного электрода-инструмента, содержащее неподвижный корпус, установленную в нем подвижную каретку с заправочной трубкой и механизмом одностороннего перемещения электрода-инструмента, отрезной механизм и тянущие ропики, отличающееся тем, что, с целью упрощения конструкции и повышения надежности его работы, подвижная каретка выполнена в виде поршня, неподвижный корпус выполнен в виде пневмоцилиндра и связан с введенной в устройство пневмосистемой низкого и высокого давления, а механизм одностороннего перемещения выполнен в виде подпружиненного ролика, установленного с возможностью взаимодействия с неподвижным корпусом в выполненном в поршне наклонном к оси заправочной трубки сквозном поперечном пазу.

2. Устройство поп.1,отличающее- с я тем, что заправочная трубка установлена на поршне с возможностью осевого перемощения и подпружинена в осевом направлении. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроэрозионной обработки | 1983 |

|

SU1126399A1 |

| Устройство для электроэрозионной обработки проволочным электродом | 1982 |

|

SU1093459A1 |

| Устройство для электроэрозионной обработки проволочным электродом-инструментом | 1980 |

|

SU942925A1 |

| Устройство для автоматической заправки электрода-проволоки в электроэрозионных вырезных станках | 1981 |

|

SU1009684A1 |

| Устройство для электроэрозионной обработки | 1987 |

|

SU1602636A1 |

| Устройство для электроэрозионной обработки | 1984 |

|

SU1311878A2 |

| Устройство для электроэрозионной обработки | 1978 |

|

SU936797A3 |

| Устройство к электроэрозионному станку для перемещения электрода-проволоки | 1980 |

|

SU992148A1 |

| Направляющее устройство проволочного электрода-инструмента электроэрозионного вырезного станка | 1983 |

|

SU1085738A1 |

| Гибкий производственный модуль электроэрозионной последовательной вырезки группы заготовок | 1985 |

|

SU1321537A1 |

Изобретение относится к машиностроению, в частности к электрофизикохимиче- ским методам обработки токопроводящих материалов, и может быть использовано в вырезных электроэрозионных и электрохимических станках. Цель изобретения - упрощение конструкции устройства для автоматической заправки проволочного электрода-инструмента и повышение надежности его работы. При необходимости заправить электрод-инструмент 2 в новое технологическое отверстие контакты 9 осуществляют обрезку проволоки над старым контуром обработки. Затем после перемещения оси устройства над новым отверстием каретка 7 перемещает заправочную трубку 8 сквозь раскрытые контакты 9. направляющие 10 и 12 и подает проволоку на тянущие ролики 13. После этого каретка 7 с трубкой 8 возвращаются в исходное положение. 1 з.п.ф-лы, 4 ил. (Л С

6

8

-SMJ

ш

.12

13

14

Фиг.1

.20

в

Фиг.2

Фиг. 5

Фиг.Ч

| Устройство для электроэрозионной обработки проволочным электродом | 1982 |

|

SU1093459A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-07—Публикация

1989-09-07—Подача