1

Изобретение относится к производств чашечных шлифовальных кругов на вулканитовой смзке, в частности чашечных шлифовальных кругов, толщина бсжоаой части которых не более 10 мм, и может быть использовано в абразивной пpo MIlлeннocти, а также в других отраслях, занимающихся производством тонкостенных цилиндрических или конических изделий.

Известен способ изготовления чашечных шлифовальных кругов на вулканитовой связке путем прокдтки абразивной формовочной смеси, вырубки из нее заготовок донной и боковой частей круга, укладки их в прессформу, прессования и термической обработки. При вырубке заготовки донной и боковой частей получают в виде кругов традиционной формы и в пресс-форму их укладывают послойно до получения нужной высоты чаше«« ого круга Cl.

Недостатками данного способа яв- ляются низкая производительность изготовления чашечных шлифовальных кругов, толщина боковой части которых не более 10 мм, за счет высокого процента возврата прокатаннс й смеси после вырубки заготовок на переработку послойная укладка заготовок, отрицательно сказывающаяся при изготовлении кругов на их механической прочности в процессе эксплуатации ввццу того, что прессование не обеспечивает необходимую адгезию между многократно прокатанными заготовками за счет их максимально высокой плотности; возможно попадание инородных включений, приводящих к расслоению круга; высокий процент возврата прокатанной смеси после вырубки зан-отовок на переработку, приводящий к наружению исходной геометрии зерен шлифовального материала, что снижает режущую

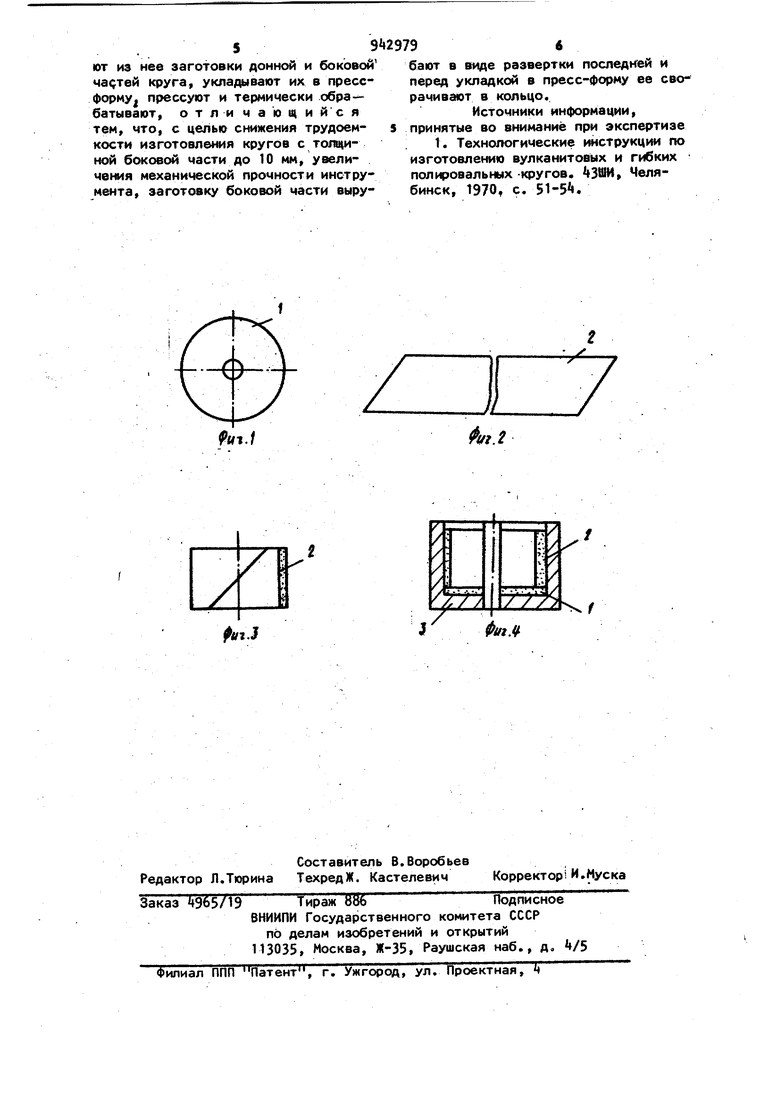

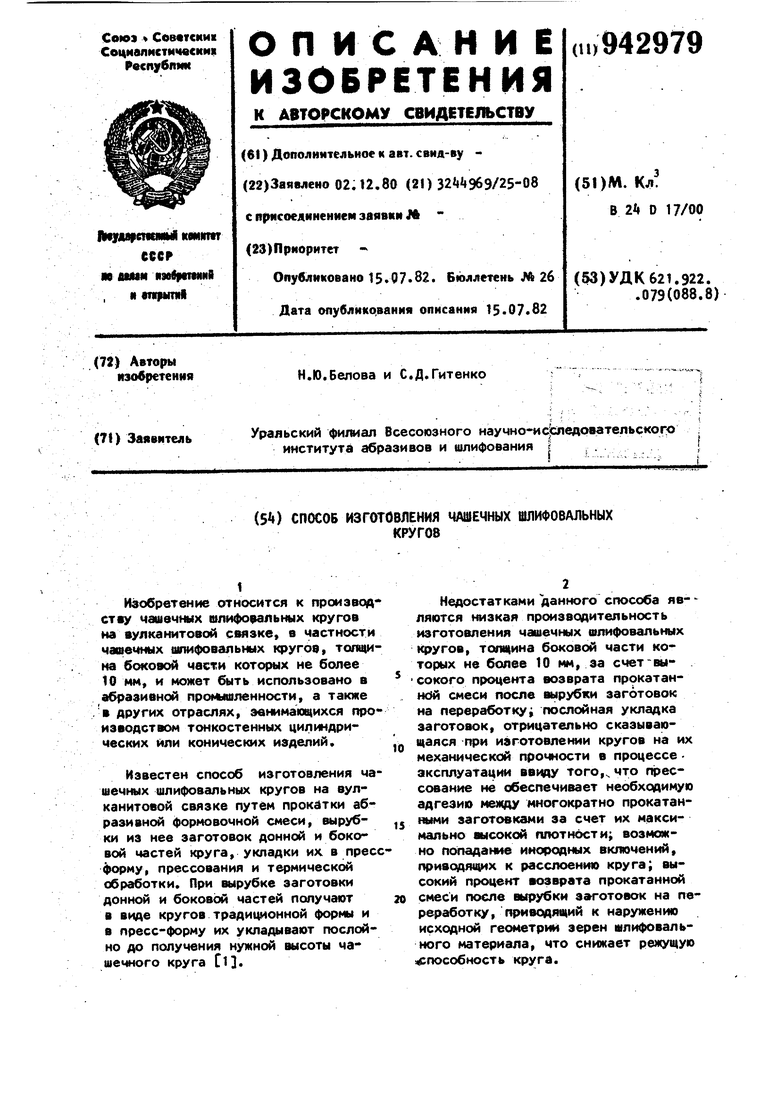

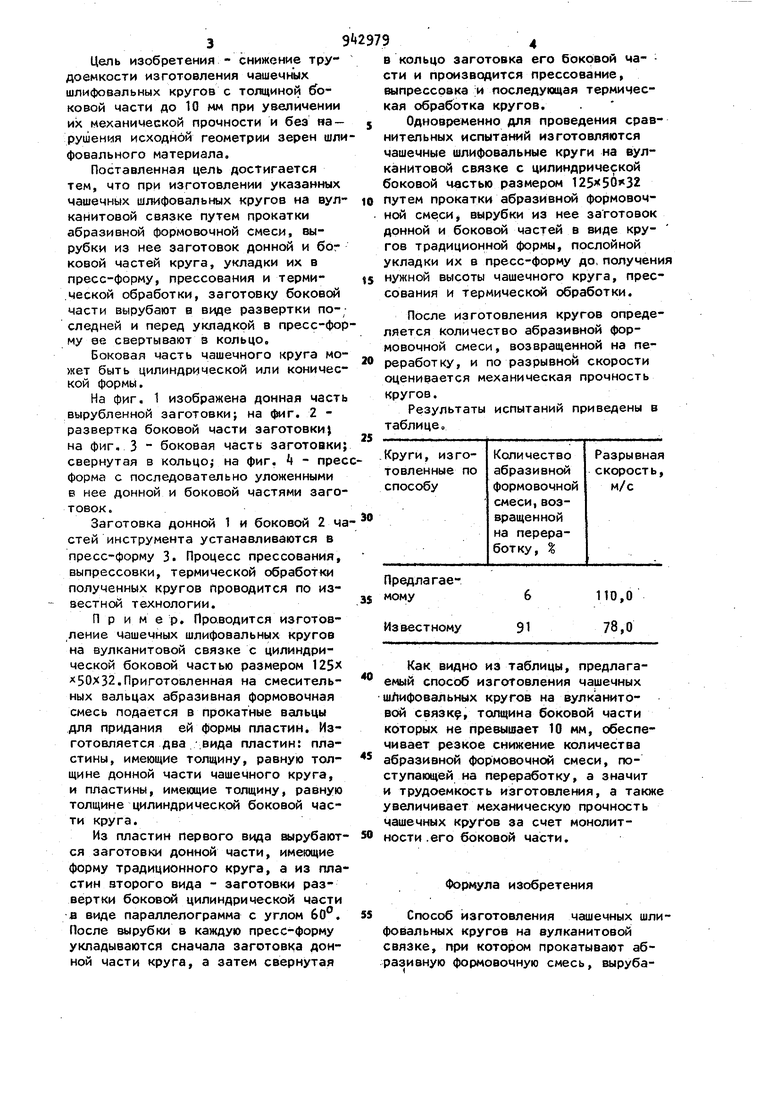

способность круга. Цель изобретения - снижение трудоемкости изготовления чашечных шлифовальных кругов с толщиной боковой части до 10 мм при увеличении их механической прочности и без на- рушения исходной геометрии зерен шли фовального материала. Поставленная цель достигается тем, что при изготовлении указанных чашечных шлифовальных кругов на вул канитовой связке путем прокатки абразивной формовочной смеси, вырубки из нее заготовок донной и бог ковой частей круга, укладки их в пресс-форму, прессования и терми.ческой обработки, заготовку боковсЛ части вырубают в виде развертки последней и перед укладкой в пресс-фор му ее свертывают в кольцо. Боковая часть чашечного круга может быть цилиндрической или конической формы. На фиг. 1 изображена донная часть вырубленной заготовки; на фиг. 2 развертка боковой части заготовки на фиг, 3 - боковая часть заготовки свернутая в кольцо; на фиг. Ц - прес форма с последовательно уложенными в нее донной и боковой частями заготовок. Заготовка донной 1 и боковой 2 ча стей инструмента устанавливаются в пресс-форму 3. Процесс прессования, выпрессовки, термической обработки полученных кругов проводится по известной технологии. П р и мер. Проводится изготовление чашечных шлифовальных кругов на вулканитовой связке с цилиндрической боковой частью размером 125 X50x32.Приготовленная на смесительных вальцах абразивная формовочная смесь подается в прокатные вальцы для придания ей формы пластин. Изготовляется два вида пластин: пластины, имеющие толщину, равную толщине донной части чашечного круга, и пластины, имеющие толщину, равную толщине цилиндрической боковой части круга. Из пластин первого вида вырубают ся заготовки донной части, имеющие форму традиционного круга, а из пла стин второго вида - заготовки развертки боковсЛ цилиндрической части а виде параллелограмма с углом бО. После вырубки в каждую пресс-форму укладываются сначала заготовка донной части круга, а затем свернутая в кольцо заготовка его боковой ча- сти и производится прессование, выпрессрзка :и последующая термическая обработка кругов. Одновременно для проведения сравнительных испытаний изготовляются чашечные шлифовальные круги на вулканитовой связке с цилиндрической боковой частью размером 125 путем прокатки абразивной формовочной смесиj вырубки из нее заготовок донной и боковой частей в виде кругов традиционной формы, послойной укладки их в пресс-форму до, получения нужной высоты чашечного круга, прессования и термической обработки. После изготовления кругов определяется количество абразивной формовочной смеси, возвращенной на переработку, и по разрывной скорости оценивается механическая прочность кругов. Результаты испытаний приведены в таблице. Как видно из таблицы, предлагаемой способ изготовления чашечных ш/1ифовальных кругов на вулканитовой связку, толщина боковой части которых не превышает 10 мм, обеспечивает резкое снижение количества абразивной формовочной смеси, поступающей на переработку, а значит и трудоемкость изготовления, а также увеличивает механическую прочность чашечных кругов за счет монолитности .его боковой части. Формула изобретения Способ изготовления чашечных шлифовальных кругов на аулканитовой связке, при котором прокатывают абразивную формовочную смесь, вырубают из нее заготовки донной и боковой частей круга, укладывают их в прессФормУ| прессуют и термически обрабатывают, отли чающ ийся тем, что, с целью снижения трудоемкости изготовления кругов с тощиной боковой части до 10 мм, увеличе(«1я механической прочности инструмента, заготовку боковой части вырубают в вцде развертки последней и перед укладкой в пресс-форму ее сворачивают в кольцо.

Источники информации, принятые во внимание при экспертизе 1. Технологические инструкции по изготовлению вулканитовых и гибких полировальных кругов. (ЗШИ, Челябинск, 1970 с. 51-5А,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2224635C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ЧАШЕЧНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2007 |

|

RU2340439C2 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ЧАШЕЧНЫХ ШЛИФОВАЛЬНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2207947C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА | 2000 |

|

RU2180284C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2002 |

|

RU2228255C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149096C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1999 |

|

RU2164858C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2107609C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2096166C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2003 |

|

RU2243879C1 |

«1./

UfJ

Авторы

Даты

1982-07-15—Публикация

1980-12-02—Подача