Изобретение относится к абразивной промышленности, а именно к способам изготовления абразивного инструмента, в частности чашечных кругов.

Известен способ изготовления конических чашечных кругов, в котором ведут дозированную подачу формуемого материала в пресс-форму [1]. В пресс-форме формуют заготовку круга, близкую к размеру готового круга, далее заготовку сушат и обтачивают на сверлильном станке.

Недостатками способа являются дополнительное количество отходов, получаемых при обточке.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ изготовления конических чашечных кругов на вулканитовой связке, включающий дозированную подачу формуемого материала в закрытую пресс-форму с последующим его формованием [2]. В качестве формуемого материала используют прокатанные и вырубленные заготовки донной и боковой частей круга. Донную часть вырубают в виде круга, а боковую часть в виде параллелограмма.

Недостатком способа являются ограниченные технологические возможности в связи с получением кругов толщиной не более 10 мм, высокая трудоемкость укладки обеих заготовок в пресс-форму, низкая прочность крепления стенки чашки ко дну, наличие шва, появление трещин на стенках чашки, которые не устраняются при прессовании.

Задачей предлагаемого решения является расширение технологических возможностей путем получения кругов с толщиной стенки более 10 мм и снижение трудоемкости изготовления.

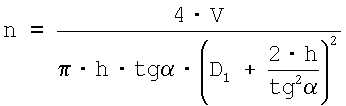

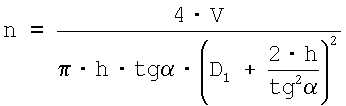

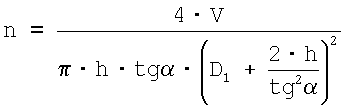

Поставленная задача достигается тем, что в способе изготовления конических чашечных кругов на вулканитовой связке, включающем дозированную подачу формуемого материала в закрытую пресс-форму с последующим его формованием, согласно изобретению в качестве формуемого материала используют собранные в пакет предварительно прокатанные и вырубленные кольцевые заготовки, количество n которых определяют по формуле:

,

,

где D1 - диаметр основания круга, мм;

V - объем получаемого круга, мм3;

α - угол наклона стенок круга к основанию, град;

h - высота кольцевой заготовки, которую выбирают из интервала 6÷10 мм из условия получения целого числа n, мм;

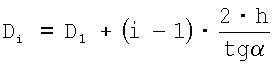

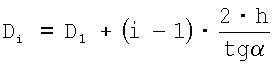

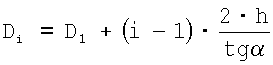

при этом диаметр нижней кольцевой заготовки равен диаметру основания круга D1, а диаметр каждой последующей заготовки равен:

,

,

где i - номер заготовки, i=1...n.

То, что в предлагаемом способе в качестве формуемого материала используют собранные в пакет предварительно прокатанные и вырубленные кольцевые заготовки, количество которых определяют заявленным методом, позволяет при прессовании исключить появление растягивающих напряжений по сечению стенки. В связи с этим появляется возможность формирования стенки без ограничения ее толщины.

Вырубка заготовок только одной формы (кольцевой) и простота сборки этих заготовок в пакет упростит их изготовление.

Высоту кольцевых заготовок выбирают равной 6÷10 мм, исходя из технологических возможностей прокатного оборудования. Уменьшение этой высоты менее 6 мм ведет к образованию расслоений получаемого круга, а увеличение ее более 10 мм ведет к появлению пустот.

Количество заготовок в n пакете должно быть целым числом, которое получают из заявляемой зависимости, варьируя высотой h заготовки в заданных пределах (6÷10 мм).

Уменьшение заявленной величины диаметра Di каждой последующей заготовки ведет к появлению пустот, а увеличение - к расслоению круга.

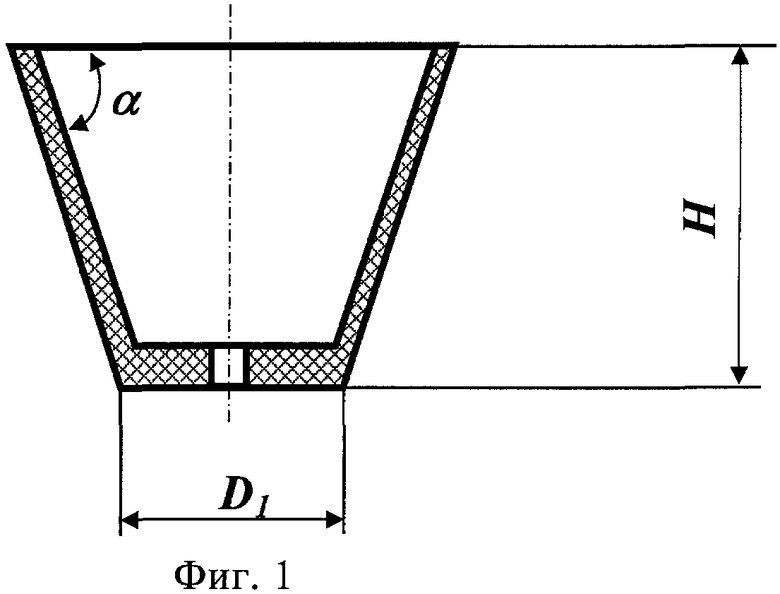

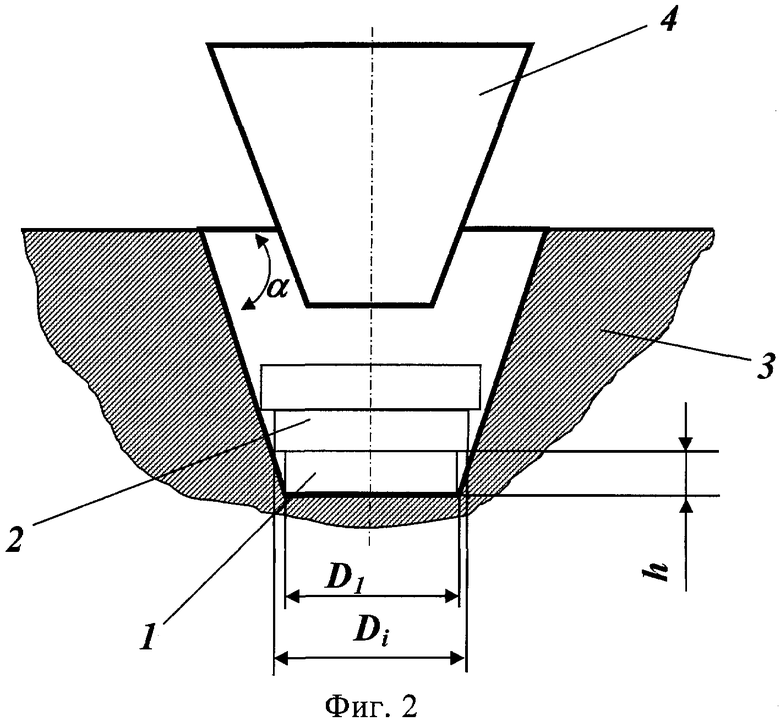

Предлагаемый способ проиллюстрирован чертежами, где на фиг.1 показана схема формования пакета заготовок, на фиг.2 - чертеж получаемого конического чашечного круга.

На схеме обозначены:

1 - нижняя заготовка;

2 - последующая заготовка;

3 - матрица;

4 - пуансон.

Способ осуществляется следующим образом.

Исходя из требуемого объема круга варьируя высотой кольцевой заготовки в заданных пределах (6÷10 мм), по зависимости

определяют количество заготовок (должно быть целым числом). Затем по зависимости

определяют диаметры соответствующих кольцевых заготовок. Прокатывают из формовочного материала листы высотой h и затем вырубают n количество заготовок рассчитанных диаметров. Затем кольцевые заготовки укладывают заявленным способом в матрицу 3 и ведут прессование с помощью пуансона 4.

Согласно предлагаемому способу на ЗАО «РОССИ» были изготовлены конические чашечные круги ЧК 150×50×32 с толщиной стенки 12 мм. Формование круга вели из вулканитового формовочного материала марки 14А 40-Н В 35 м/с, из пластин с размерами, рассчитанными согласно заявляемому способу (см. таблицу).

Полученные круги не имели трещин и соответствовали требованиям ГОСТа 2424-83.

Предлагаемый способ найдет применение в абразивной промышленности при изготовлении чашечных кругов, применяемых для чистового шлифования в различных отраслях промышленности.

Источники информации

1. В.Н.Любомудров, Н.Н.Васильев и др. Абразивные инструменты и их изготовление. Машгиз. 1953 г., с.182, 198, 205.

2. Авторское свидетельство №942979. Способ изготовления чашечных шлифовальных кругов. М. кл. В24D17/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГОТОВКА ДЛЯ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 1999 |

|

RU2147984C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРОИЗВОДСТВА ОТРЕЗНЫХ АБРАЗИВНЫХ КРУГОВ | 1998 |

|

RU2138386C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1999 |

|

RU2164858C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2224635C2 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1999 |

|

RU2155671C1 |

| Способ изготовления чашечных шлифовальных кругов | 1980 |

|

SU942979A1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2107609C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2013 |

|

RU2525029C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ЧАШЕЧНЫХ ШЛИФОВАЛЬНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2207947C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2002 |

|

RU2228255C1 |

Изобретение относится к области абразивной обработки и может быть использовано при изготовлении конических чашечных кругов на вулканитовой связке. Осуществляют дозированную подачу формуемого материала в закрытую пресс-форму с последующим его формованием. В качестве формуемого материала используют собранные в пакет предварительно прокатанные и вырубленные кольцевые заготовки. Диаметр нижней кольцевой заготовки выбирают равным диаметру D1 основания круга. Количество n заготовок и диаметр D каждой последующей заготовки определяют по приведенным расчетным формулам в зависимости от объема получаемого круга, угла наклона стенок круга к основанию, высоты кольцевой заготовки, которую выбирают в интервале значений 6÷10 мм из условия получения целого числа n. В результате расширяются технологические возможности путем получения кругов с толщиной стенки более 10 мм и снижается трудоемкость их изготовления. 2 ил., 1 табл.

Способ изготовления конических чашечных кругов на вулканитовой связке, включающий дозированную подачу формуемого материала в закрытую пресс-форму с последующим его формованием, отличающийся тем, что в качестве формуемого материала используют собранные в пакет предварительно прокатанные и вырубленные кольцевые заготовки, количество n которых определяют по формуле:

,

,

где D1 - диаметр основания круга, мм;

V - объем получаемого круга, мм3;

α - угол наклона стенок круга к основанию, град;

h - высота кольцевой заготовки, которую выбирают в интервале значений 6÷10 мм из условия получения целого числа n, мм,

при этом диаметр нижней кольцевой заготовки выбирают равным диаметру D1 основания круга, а диаметр Di каждой последующей заготовки определяют по формуле:

,

,

где i - номер заготовки, i=1...n.

| Способ изготовления чашечных шлифовальных кругов | 1980 |

|

SU942979A1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ЧАШЕЧНЫХ ШЛИФОВАЛЬНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2207947C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2003 |

|

RU2243879C1 |

| ЛЮБОМУДРОВ В.Н | |||

| и др | |||

| Абразивные инструменты и их изготовление | |||

| - М.-Л.: Машгиз, 1953, с.198-199. | |||

Авторы

Даты

2008-12-10—Публикация

2007-01-09—Подача