Изобретением является станок для обработки шлифованием стержней прямоугольного сечения, имеющих большую длину и неудобных для зажима на столе станка, нанример, керамических, угольных и пустотелых.

Станки для шлифования таких стержней торцем или периферией круга, ось которого расположена перпендикулярно к оси шлифуемого изделия, известны.

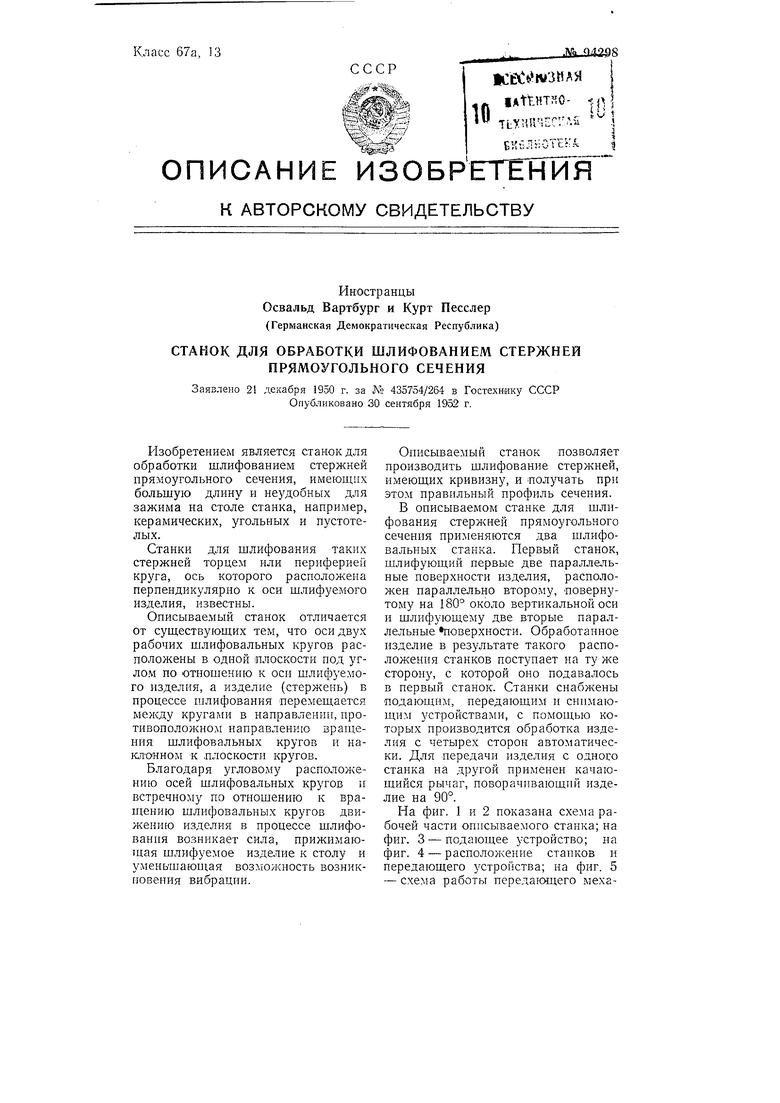

Описывае.мый станок отличается от суш,еству1оших тем, что оси двух рабочих шлифовальных кругов расположены в одной плоскости под углом по отношению к осп шлифуемого изделия, а изделие (стержень) в процессе рллифования перемешается между кругами в направлении, противоположном направлению Bpanieппя шлифовальных кругов и наклонном к плоскости кругов.

Благодаря угловому расположению осей шлифовальных кругов и встречному по отношению к вращению шлифовальных кругов движениЕО изделия в процессе шлифовання возникает сила, прижимающая шлифуемое изделие к столу и уменьшающая возможность возникновения вибрации.

Описываемый станок позволяет производить шлифование стержней, имеющих кривизну, и получать при этом правильный профиль сечения.

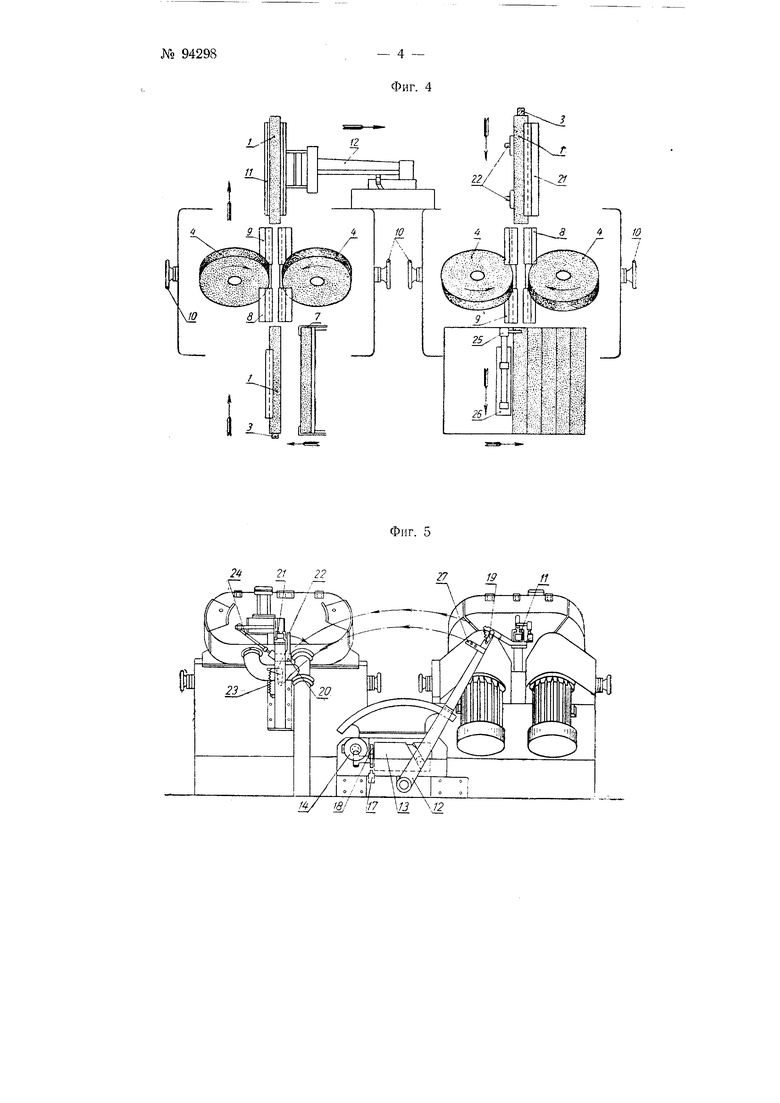

В описываемом станке для щлифования стержней прямоугольного сечения применяются два шлифовальных станка. Первый станок, шлифующий первые две параллельные поверхности изделия, расположен параллельно второму, повернутому на 180° около вертикальной оси и шлифующему две вторые параллельные поверхности. Обработаиное изделие в результате такого расположения станков поступает на ту же сторону, с которой оно подавалось в первый станок. Станки снабжены подающим, передающим и снимающим устройствами, с помощью которых производится обработка изделия с четырех сторон автоматически. Для передачи изделия с одного станка на другой применен качающийся рычаг, поворачнвающпй изделие на 90°.

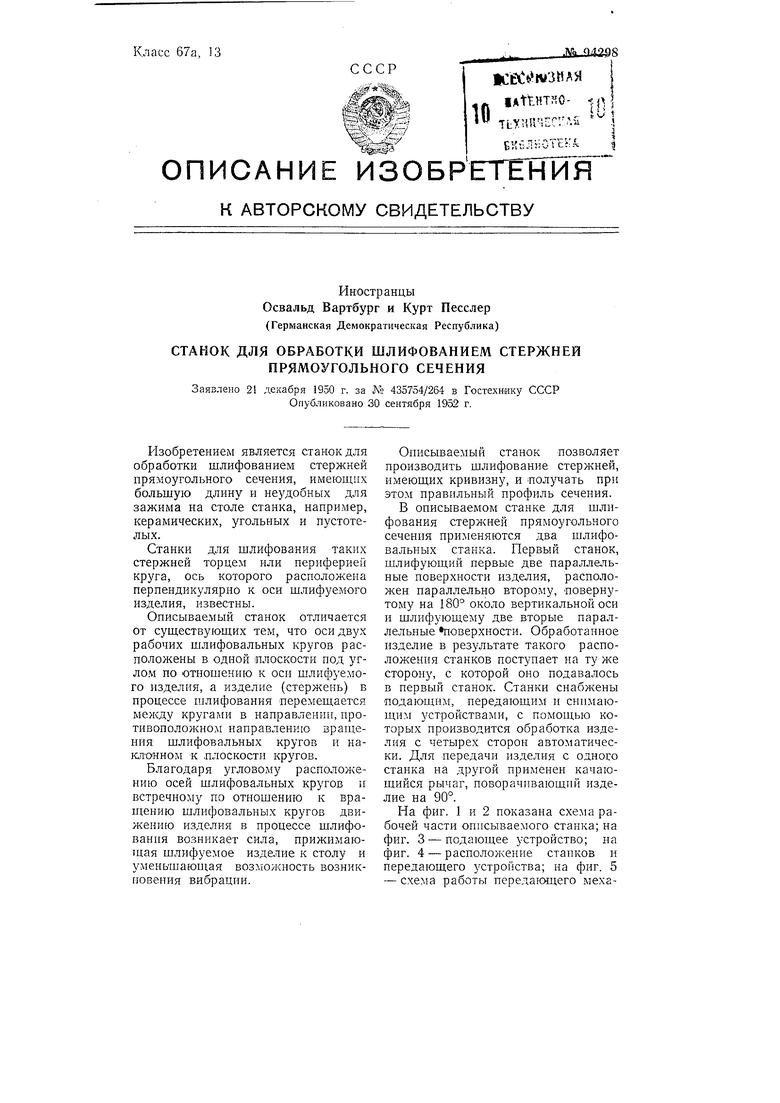

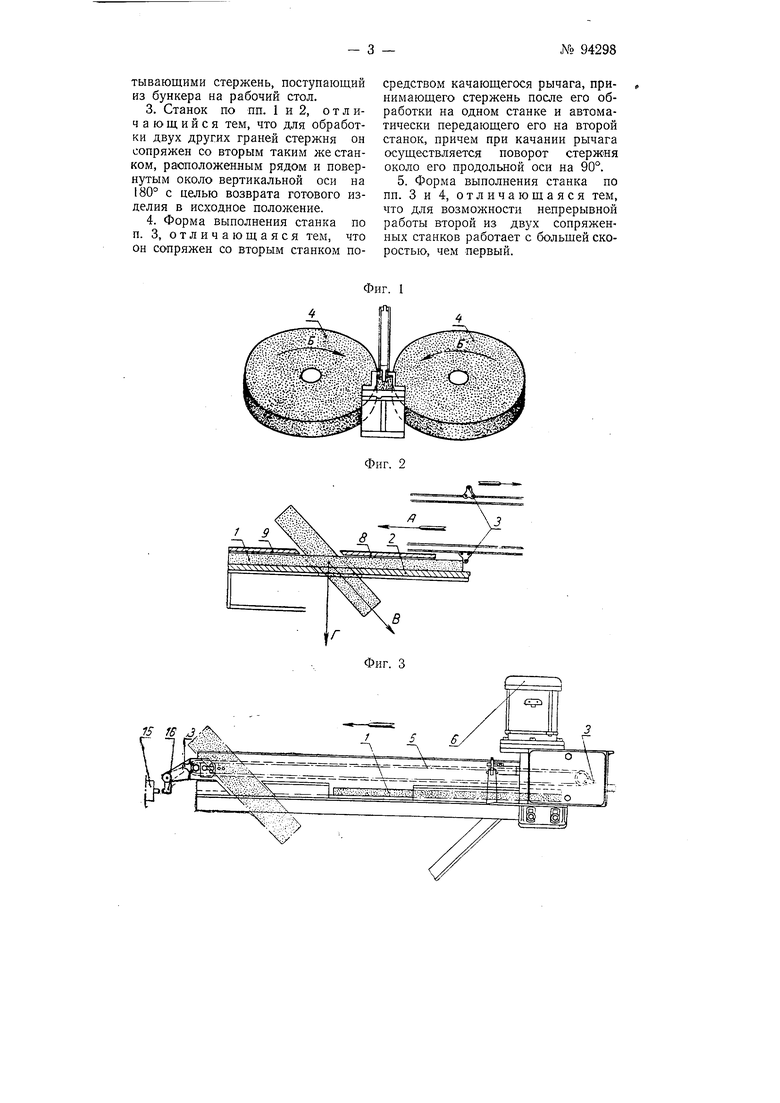

На фиг. 1 и 2 показаиа схема рабочей части описываемого станка; на фиг. 3 - подающее устройство; на фиг. 4 - расположение станков и передающего устройства; на фиг. 5 - схема работы передающего механизма; на фиг. 6 и 7 - снимающее устройство.

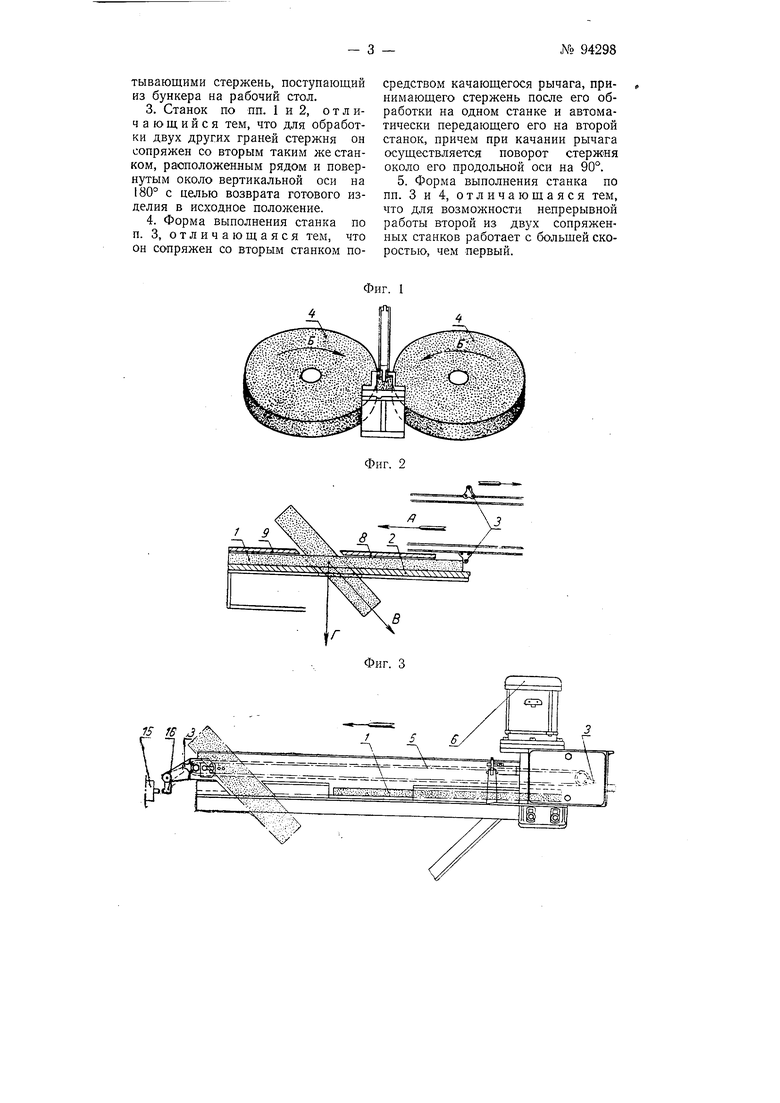

Обрабатываемое изделие 1, установленное на столе 2, перемещается по направлению стрелки Л при помощи упора 3 подающего устройства между двумя шлифовальными кругами 4, оси которых расположены параллельно и наклонены к оси обрабатываемого изделия. Угол наклона щлйфовальных кругов равен примерно 45°. Направление вращения шлифовальных кругов показано стрелками Б.

Подающее устройство представляет собой непрерывно движущуюся роликовую цепь 5, на которой укреплены упоры 3. Привод цепи осуществляется электродвигателем 6 через коробку скоростей. До подхода упора к подлежащему обработке изделию последнее автоматически подается из бункера 7 на стол 2. Цепь 5 с упорами 3 продвигает обрабатываемое изделие между шлифовальными кругами 4 с требующейся скоростью. Сила трения, возникающая при шлифовании изделия, направлена по стрелке В, а ее составляющая - по стрелке Г. Составляющая сила Г прижимает изделие к столу, чем обеспечивается спокойная и чистая шлифовка изделия. Между короткими направляющими 8 н 9 и изделием имеется зазор, не превышающий 0,5 мм. Небольшая величина зазора между направляющими и изделием не допускает смещение упоров от оси изделия, чем обеспечивается ррямолинейность перемещения его.

Установка шлифовальных кругов иа требуемый размер шлифования производится посредством маховичков 10. Этими же маховичками производится компенсация износа кругов.

Изделие после обработки двух его сторон на первом станке перемещается подающим устройством в передающее устройство.

Передающее устройство выполнено в виде лотка 11, укрепленного .на рычаге 12. Рычаг с лотком может совершать качательное движение с помощью барабана 13, приводимого во вращение электродвигателем 14. Включение .электрадвигате.;1я производится выключателем 15 с помощью рычага 16, на который воздействует по окончании обработки изделия упор 3. Выключение электродвигателя 14 производится после одного оборота барабана выключателем 17, управляемым кулачком 18, укрепленным на оси барабана.

За время одного (полуоборота барабана рычаг 12 совершает качание от одного станка к другому и передает изделие, обработанное с двух сторон, на второй станок. Во время передачи на второй станок изделие вместе с лотком // поворачивается вокруг своей оси на 90° под воздействием поворотного рычага 19, встречающего на своем пути кулачок 20.

На втором станке изделие попадает на улавливающий лоток 21. Рычаги 22 при отходе рычага 12 поджимают изделие пружиной 23 к боковой стенке улавливающего лотка 11. Включение второго станка производится рычагом 24 при отходе рычага 12. Изделие передается с первого станка на второй, когда второй станок не работает.

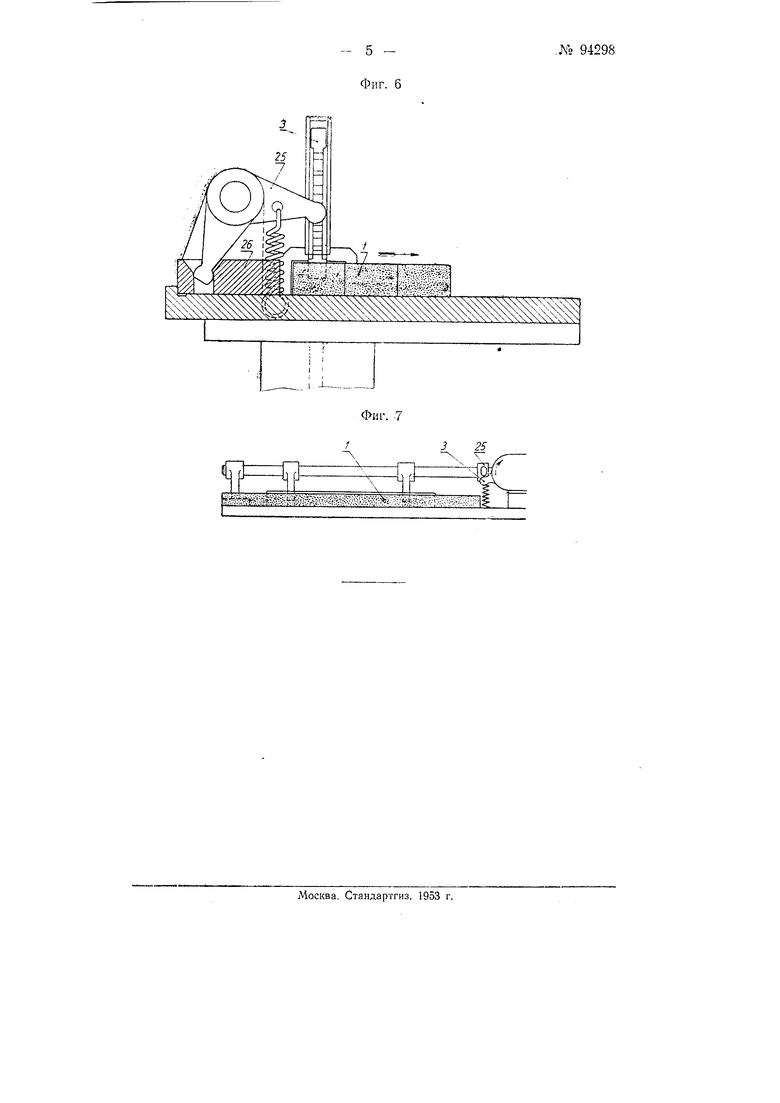

По окончаний обработки на втором станке обработанные изделия поступают на ту же сторону, с которой они подаются на первый станок, и посредством рычага 25, на который воздействует упор 3 и планки 26, отодвигаются на стол или кон вейер.

Предмет изобретения

1.Станок для обработки шлифованием стержней прямоугольного сечения, отличаюш,ийся тем, что, с целью обеспечения постоянства поперечного сечения по длине обрабатываемого изделия, он снабжен двумя расположенными в одной плоскости шлифовальными кругами, обращенными своей рабочей периферией к стержню, продольно подаваемому между ними в направляющих стола, монтированных наклонно к плоскости кругов.

2.Форма выполнения станка по п. 1, отличающаяся тем, что для продольной подачи стержня применена бесконечная цепь, снабженная упорами, автоматически захватывающими стержень, поступающий из бункера на рабочий стол.

3.Станок по пп. 1 и 2, отличающийся тем, что для обработки двух других граней стержия он сопряжен со вторым таким же станком, расположенным рядом и повернутым около вертикальной оси на 180° с целью возврата готового изделия в исходное положение.

4.Форма выполнения станка по п. 3, отличающаяся тем, что он сопряжен со вторым станком посредством качающегося рычага, принимающего стержень после его обработки на одном станке и автоматически передающего его на второй станок, причем при качании рычага осуществляется поворот стержня около его продольной оси на 90°.

5. Форма выполнения станка по пп. 3 и 4, отличающаяся тем, что для возможности непрерывной работы второй из двух сопряженных станков работает с больщей скоростью, чем первый.

А

№ 94298

4

Фиг. 4

Фиг. 5

3 В

-- I ||

.№ 94298

Фиг. б

.г...-.. ---У-.. ..

Авторы

Даты

1952-01-01—Публикация

1950-12-21—Подача