Изобретение относится к шлифовальным станкам для обработки изделий из естественного камня.

Цель изобретения - повышение ка- чества обработки путем обеспечения регулирования величины подачи инструмента в зависимости от усилия резания.

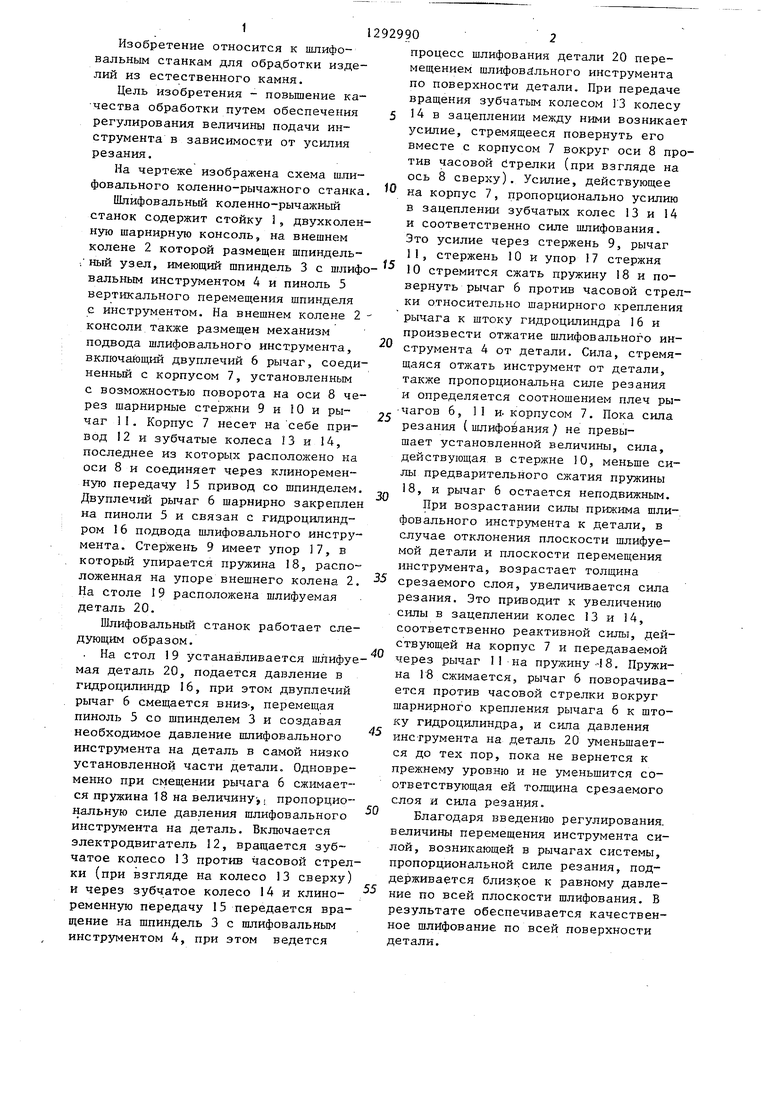

На чертеже изображена схема шлифовального коленно-рычажного станка

Шлифовальный коленно-рычажньш станок содержит стойку 1, двухколенную шарнирную консоль, на внешнем колене 2 которой размещен шпиндель- ;ный узел, имеющий шпиндель 3 с шлифо вальным инструментом 4 и пиноль 5 вертикального перемещения шпинделя с инструментом. На внешнем колене 2 консоли также размещен механизм подвода шлифовального инструмента, включаюицш двуплечий 6 рычаг, соединенный с корпусом 7, установленным с возможностью поворота на оси 8 через шарнирные стержни 9 и 10 и рычаг 1I. Корпус 7 несет на себе привод 12 и зубчатые колеса 13 и 14, послед1 ее из которы.х расположено на оси 8 и соединяет через клиноремен- ную передачу 15 привод со шпинделем. Двуплечий рычаг 6 шарнирно закреплен на пиноли 5 и связан с гидроцилиндром 16 подвода шлифовального инструмента. Стержень 9 имеет упор 17, в который упирается пружина 18, расположенная на упоре внешнего колена 2. На столе 19 расположена шлифуемая деталь 20.

Шлифовальный станок работает следующим образом.

. На стол 19 устанавливается шлифуемая деталь 20, подается давление в гидроцилиндр 16, при этом двуплечий рычаг б смещается вниз-, перемещая пиноль 5 со шпинделем 3 и создавая необходимое давление шлифовального инстрз мента на деталь в самой низко установленной части детали. Одновременно при смещении рычага 6 сжимается пружина 18 на величину,, пропорциональную силе давления шлифовального инструмента на деталь. Включается электродвигатель 12, вращается зубчатое колесо 13 против часовой стрелки (при взгляде на колесо 13 сверху) и через зубчатое колесо 14 и клино- ременную передачу 15 передается вращение на шпиндель 3 с шлифовальным инструментом 4, при этом ведется

10

f5

20

25

30

35

40

45

50

55

процесс шлифования детали 20 перемещением шлифовального инструмента по поверхности детали. При передаче вращения зубчатым колесом ГЗ колесу 14 в зацеплении между ними возникает усилие, стремящееся повернуть его вместе с корпусом 7 вокруг оси 8 против часовой йтрелки (при взгляде на ось 8 сверху). Усилие, действующее на корпус 7, пропорционально усилию в зацеплении зубчатых колес 13 и 14 и соответственно силе шлифования. Это усилие через стержень 9, рычаг 11, стержень 10 и упор 17 стержня 10 стремится сжать пружину 18 и повернуть рычаг 6 против часовой стрелки относительно шарнирного крепления рычага к штоку гидроцилиндра 16 и произвести отжатие шлифовального инструмента 4 от детали. Сила, стремящаяся отжать инструмент от детали, также пропорциональна силе резания и определяется соотношением плеч ры- чагов 6, 11 и- корпусом 7. Пока сила резания (шлифования не превышает установленной величины, сила, действующая в стержне 10, меньше силы предварительного сжатия пружины 18, и рычаг 6 остается неподвижным.

При возрастании силы прижима шлифовального инструмента к детали, в случае отклонения плоскости шлифуемой детали и плоскости перемещения инструмента, возрастает толщина срезаемого слоя, увеличивается сила резания. Это приводит к увеличению силы в зацеплении колес 13 и 14, соответственно реактивной силы, действующей на корпус 7 и передаваемой через рычаг I 1 на пружину-18. Пружина 18 сжимается, рычаг 6 поворачивается против часовой стрелки вокруг шарнирного крепления рычага 6 к штоку гидроцилиндра, и сила давления инструмента на деталь 20 уменьшается до тех пор, пока не вернется к прежнему уровню и не уменьшится соответствующая ей толщина срезаемого слоя и сила резания.

Благодаря введению регулирования, величины перемещения инструмента силой, возникающей в рычагах системы, пропорциональной силе резания, поддерживается близкое к равному давление по всей плоскости шлифования. В результате обеспечивается качественное шлифование по всей поверхности детали.

Использование изобретения позволяет упростить процесс установки детали на станок за счет менее тщательной выверки плоскости детали и плоскости перемещения шлифовального инструмента, снизить число поднастро- ек в процессе работы по регулированию давления инструмента на деталь. При этом толщина срезаемого слоя не пре- вьшает установленной величины, обеспечивающей необходимое качество шлифования. В результате повьш1ается производительность работы станка, снижается расход шлифовального инструмента.

Формула изобретен и я

Шлифовальный коленно-рычажный станок, содержащий стойку с шарнирно закрепленной на ней двухколенной шарнирной консолью, на внешнем колене которой размещены шпиндельный узел

Редактор Н. Горват Заказ 325/16

Составитель Е. Щеславская .

Техред В.КадарКорректор А. Ильин

Тираж 716Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, А

5

с инструментом и приводом его вращения, и механизм подвода инструмента, выполненный в виде шарнирно связанного со шпинделем двуплечего рычага с приводом, отличающийся тем, что, с целью повьш1е- ния качества обработки, станок снабжен корпусом с осью его поворота, закрепленной на внешнем колене шарнирной консоли, и шарнирно-рычажной системой, выполненной в виде закрепленного на внешнем колене с возможностью поворота двуплечего рычага, связанного со стержнями, закрепленными на корпусе и механизме подвода инструмента соответственно, причем шпиндель связан с приводом посредством введенных в станок зубчатых шестерен, одна из которых закреплена на оси корпуса, а стержень, связывающий двуплечий рычаг с механизмом подвода инструмента, подпружинен относительно внешнего колена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| ПЛАНЕТАРНАЯ ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ | 2003 |

|

RU2254976C2 |

| Станок для шлифования лопаток | 1978 |

|

SU713086A1 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2164851C1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Планшайба | 1986 |

|

SU1371845A1 |

| Круглошлифовальный станок | 1988 |

|

SU1641586A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ФАСОК НА ДИСКАХ | 1973 |

|

SU364416A1 |

Изобретение относится к области машиностроения, а именно к станкам для обработки деталей из естественного камня. Цель изобретения - повысить качество шлифования. Для этого станок снабжен связанным между собой шарнирным стержнем 9, подпружиненным стержнем 10 и двуплечим рычагом 6, закрепленным на пиноли 5 шпинделя 3, несущего инструмент 4. Двигатель привода 12 вращения шпинделя установлен на корпусе 7 и связан со шпинделем через зубчатые колеса 13 и 14, последнее из которых установлено на оси 8 крепления корпуса 7 к колену 2. Рабочее давление устанавливается гидродилиндром 16, при этом сжимается регулировочная пружина 18. При шлифовании детали, если увеличивается толщина срезаемого слоя, минимально необходимого для качественного шлифования, увеличивается крутящий момент, передаваемый от привода 12 на инструмент 4, что увеличивает реактивную силу, передаваемую на корпус 7 о силы в . зацеплении зубчатых колес 13 и 14. Эта сила через стержни 9 и 10, рычаг 11 сжимает пружину 18, что приводит к повороту рьмага 6 относительно гидроцилиндра 16 и снижению давления инструмента 4 на деталь до восстановления срезаемого слоя до минимально необходимой для качественного шлифования величины. 1 ил. € сл f9 20

| Шлифовальный коленно-рычажный станок | 1975 |

|

SU528179A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-02-28—Публикация

1985-10-18—Подача