(54) УСТРОЙСТВО ДЛЯ НАМОТКИ ТРУБ ИЗ ПЕРЕКРЕСТНЫХ ЛЕНТ НА РЕБРО

1

Изобретение относится к производству изделий методом намотки из композиционных волокнистых материалов и может быть использовано в машиностроении.

Известно устройство для намотки труб из перекрестной структуры, в котором перекрестная лента наматывается ребром на вращающуюся оправку в щель между намотанными слоями и прижимным элементом 1.

Недостатком этого устройства является низкое качество намотки ленты, так как в процессе намотки лента вытягивается в осевом направлении от технологического натяжения и при этом уменьшается ее щирина и изменяется угол ориентирования нитей наполнителя.

Наиболее близким по технике известно также устройство для намотки труб из перекрестных лент на ребро, содержащее вращающуюся оправку, бобину с ленточным материалом и удерживающий ленту элемент. В этом устройстве технологическое натяжение на перекрестную ленту прикладывают совместно с продольными нитями, которые остаются в материале изделия 2.

Недостатком этого устройства является то, что в процессе деформирования ленты по радиусу оправки, оказавшаяся с внутренней стороны продольная нить перетерпевает наибольшие растягивающие усилия и препятствует растягивающим деформациям, т.е. искривлению ленты по радиусу оправки большей кривизны. Таким образом, такую перекрестную ленту можно наматывать только на оправки малой кривизны. Однако качество намотки невелико, так как нахо10дящаяся в области наибольших растягивающих деформаций продольная нить стремится сдвинуться в область меньших деформаций, т.е. ближе к оси и при этом происходит заминаные наружных слоев намотан15ной заготовки.

Цель изобретения - расширение ассортимента испо.;.ьзуемого ленточного материала и повышение качества изготовляемого изделия.

Указанная цель достигается тем, что в

20 устройстве для намотки труб из перекрестных лент на ребро, содержащем вращающуюся оправку, бобину с ленточным материалом и удерживающий ленту элемент, удерживающий ленту элемент выполнен в виде натянутого на направляющих рол1 чах замкнутого, перемещаемого со скоростью намотки троса, расположенного по середине укладываемой на оправку ленты.

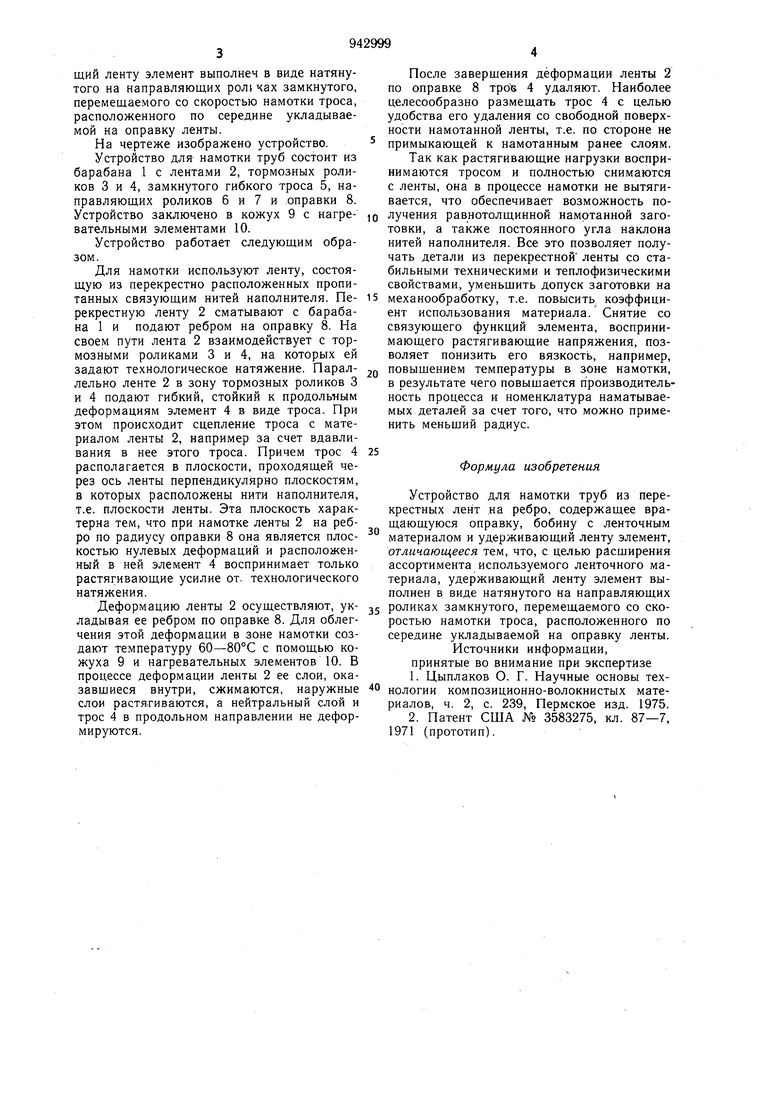

На чертеже изображено устройство.

Устройство для намотки труб состоит из барабана 1 с лентами 2, тормозных роликов 3 и 4, замкнутого гибкого троса 5, направляющих роликов 6 и 7 и оправки 8. Устройство заключено в кожух 9 с нагревательными элементами 10.

Устройство работает следующим образом.

Для намотки используют ленту, состоящую из перекрестно расположенных пропитанных связующим нитей наполнителя. Перекрестную ленту 2 сматывают с барабана 1 и подают ребром на оправку 8. На своем пути лента 2 взаимодействует с тормозными роликами 3 и 4, на которых ей задают технологическое натяжение. Параллельно ленте 2 в зону тормозных роликов 3 и 4 подают гибкий, стойкий к продольным деформациям элемент 4 в виде троса. При этом происходит сцепление троса с материалом ленты 2, например за счет вдавливания в нее этого троса. Причем трос 4 располагается в плоскости, проходящей через ось ленты перпендикулярно плоскостям, в которых расположены нити наполнителя, т.е. плоскости ленты. Эта плоскость характерна тем, что при намотке ленты 2 на ребро по радиусу оправки 8 она является плоскостью нулевых деформаций и расположенный в ней элемент 4 воспринимает только растягивающие усилие от. технологического натяжения.

Деформацию ленты 2 осуществляют, укладывая ее ребром по оправке 8. Для облегчения этой деформации в зоне намотки создают температуру 60-80°С с помощью кожуха 9 и нагревательных элементов 10. В процессе деформации ленты 2 ее слои, оказавшиеся внутри, сжимаются, наружные слои растягиваются, а нейтральный слой и трос 4 в продольном направлении не деформируются.

После завершения деформации ленты 2 по оправке 8 тров 4 удаляют. Наиболее целесообразно размещать трос 4 с целью удобства его удаления со свободной поверхности намотанной ленты, т.е. по стороне не

примыкающей к намотанным ранее слоям. Так как растягивающие нагрузки воспринимаются тросом и полностью снимаются с ленты, она в процессе намотки не вытягивается, что обеспечивает возможность получения равнотолщинной намотанной заготовки, а также постоянного угла наклона нитей наполнителя. Все это позволяет получать детали из перекрестной ленты со стабильными техническими и теплофизическими свойствами, уменьшить допуск заготовки на

механообработку, т.е. повысить коэффициент использования материала. Снятие со связующего функций элемента, воспринимающего растягивающие напряжения, позволяет понизить его вязкость, например,

повышением температуры в зоне намотки, в результате чего повышается производительность процесса и номенклатура наматываемых деталей за счет того, что можно применить меньший радиус.

Формула изобретения

Устройство для намотки труб из перекрестных лент на ребро, содержащее вращающуюся оправку, бобину с ленточным материалом и удерживающий ленту элемент, отличающееся тем, что, с целью расширения ассортимента используемого ленточного материала, удерживающий ленту элемент выполнен в виде натянутого на направляющих роликах замкнутого, перемещаемого со скоростью намотки троса, расположенного по середине укладываемой на оправку ленты.

Источники информации, принятые во внимание при экспертизе

1.Цыплаков О. Г. Научные основы технологии композиционно-волокнистых материалов, ч. 2, с. 239, Пермское изд. 1975.

2.Патент США № 3583275, кл. 87-7, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Лента перекрестной структуры | 1980 |

|

SU946989A1 |

| Устройство для намотки ленточного эластичного материала на оправку | 1984 |

|

SU1142402A1 |

| РАСКЛАДЧИК НАМОТКИ | 1991 |

|

RU2028268C1 |

| СТАНОК ДЛЯ НАМОТКИ КРИВОЛИНЕЙНЫХ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2336168C2 |

| НАМОТОЧНЫЙ СТАНОК | 2015 |

|

RU2591125C1 |

| Устройство для изготовления трубы из профилированной ленты | 1990 |

|

SU1757901A1 |

| ЛЕНТА БАНДАЖНАЯ ДЛЯ АРМИРОВАНИЯ ДЕФЕКТНЫХ УЧАСТКОВ ТРУБОПРОВОДА | 2001 |

|

RU2187743C1 |

| БИБЛИОТЕКА i | 1970 |

|

SU266956A1 |

| Способ намотки полос и устройство для его осуществления | 1975 |

|

SU606537A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕПРЕГА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2243093C1 |

Авторы

Даты

1982-07-15—Публикация

1980-06-26—Подача