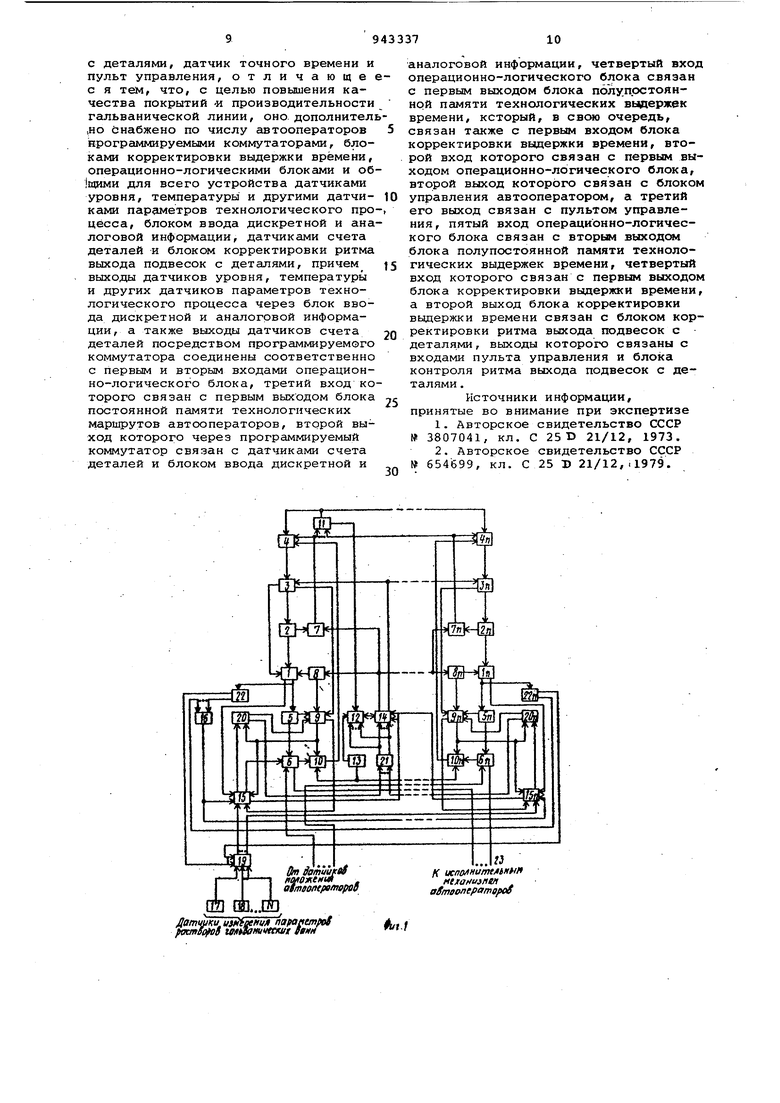

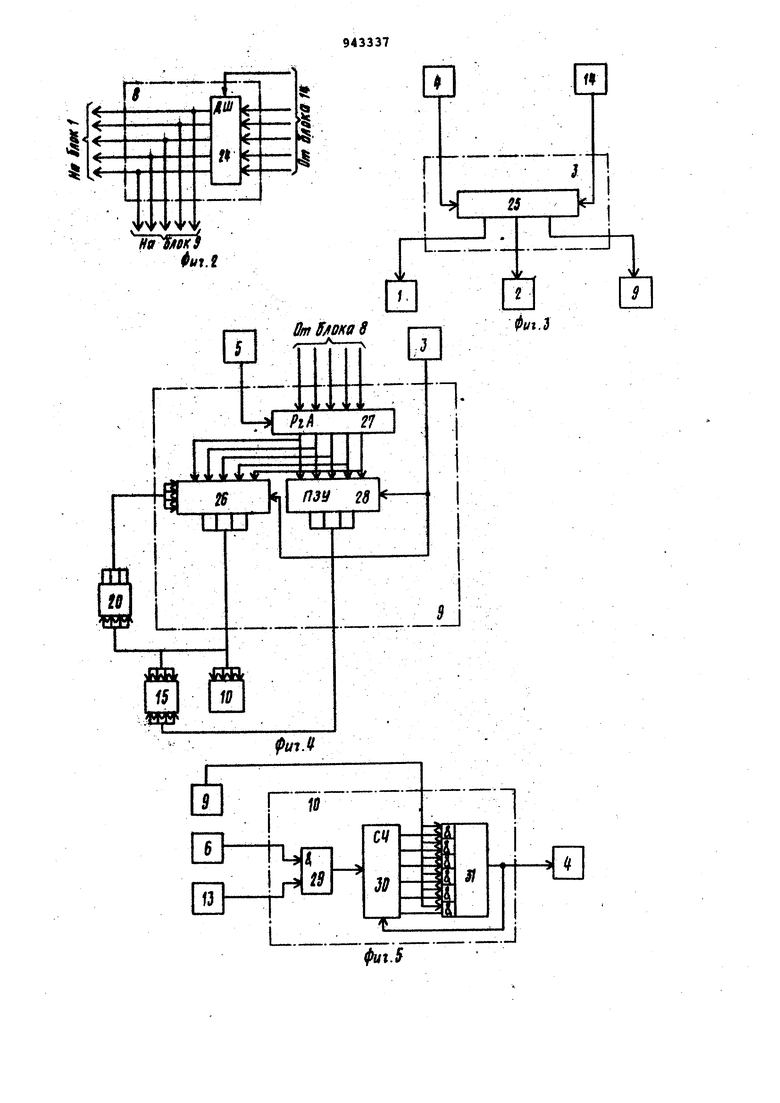

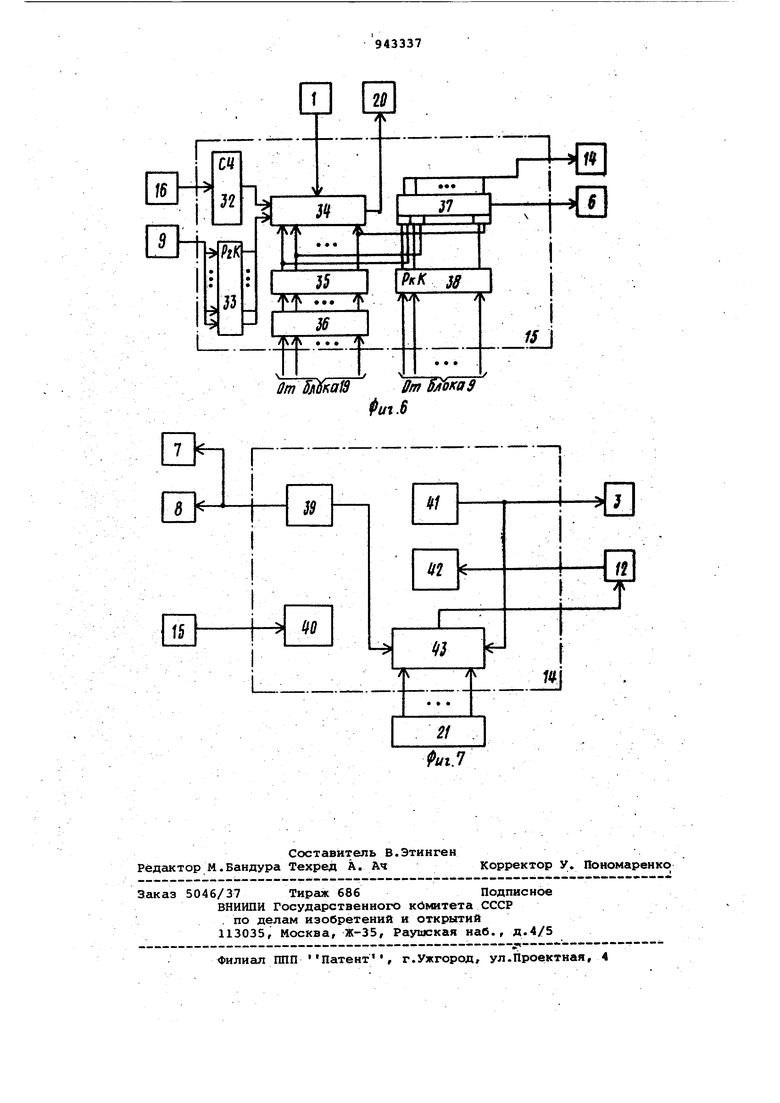

Изобретение относится к гальваническим покрытиям и может быть применено для управления автооператорами автоматических гальванических линий. Известно устройство программного управления автооператорами гальванической линии, содержащее по числу операторов блоки управления, блоки анализа выполнения команд, счетчики команд, регистры адреса перемещения автооператоров, кo wyтaт ч ы программ блоки отработки технологических выдержек времени, блоки управления счи тыванием команд, общие для всех опер торов пультов управления, и датчик ТОЧНОГО времени 1 . Недостатками известного устройства являются низкие производительност линии, .качество обрабатываемых детал и гибкос:ть корректировки программ технологических процессов.. Наиболее близким по технической сущности к изобретению является устройство программного управления авто операторами гальванической линии, со держащее по числу автооператоров бло ки постоянной памяти технологических маршрутов автооператоров, счетчики команд, блоки управления считывания команд, блоки анализа выполнения кС манд, регистры адреса перемещения автооператора, блоки управления автооператором, блоки выделения синхронизирующей команды программ управления автооператорами, коммутаторы программ, блоки полупостоянной памяти технологических выдержек времени, блоки отработки технологических выдержек времени. Устройство также содержит общие для всего устройства блоки анализа выполнения программы технологического процесса, блоки контроля ритма хода подвесок с детгшями, датчик точного времени и пульт управленияt2J. Недостатки такого устройства состоят в отсутствии учета состояния параметров технологических процессов в гальванических ваннах в момент опускания в них подвесок с детгшями, что увеличивает возможность получения некачественных покрытий при обработке деталей на подвесках в ваннах, технологические параметры растворов в которых по каким-либо причинам не соответствуют требуемым по технологическому процессу. Кроме того, в известном устройстве отсутствует автоматическая коррекция времени нахождения деталей в гальванических ванчах в зависимости от выработки растворов в них, что также приводит к ухудшению качества покрытий иэ-эа внесения субъективного фсштора в работу устройства, поскольку в известном устройстве оператор вручную изменяет время технологического в1астоЯавто-. рператоров у соответствуняцих позиций Причем в известном устройстве отсутствует автоматическая коррекция ритма выхода подвесок с деталями, а сле довательно, и ритма запуска их на6 работку, что ограничивает повышение производительности труда из-за простоев технологического оборудования и автооператоров гальванической лини Цель изобретения - повышение качестна покрытий и повышение производительности линии. Поставленная цель достигается тем что устройство программного управления автооператорами гальванической линии, содержащее по числу автоЪператоров блоки постоянной памяти технологических мари5 утов feiBToonepaTOров, счетчики , блоки управлени считыванием ксяланд, блоки анализа вы полнения команд, р(ггистры адреса перемещения автооператрра, блоки управ ления автооператором, блоки выделения синхронизируиАцей команды програм управления автооператорами, коммутаторы программ, блоки полупостоянной памяти технологических выдержек времени, блоки обработки технс логических выдержек времени, общие для всех сштооператоров блоки анализа выполнения программы технологического про цесса, блоки контроля ритма выхода подвесок с деталями, датчик точного времени и пульт управления, дополнительно снабжено по числу автооператоров программируемыми коммутаторами, блокгши корректировки вьздержки времени, операциойно-логическими бло ками и общими для всего устройства датчиками уровня, температуры и другими датчиками параметров технологического процесса, блоком ввода дискретной и аналоговой информации,датчиками счета деталей и блоком коррек тировки ритма вьосода подвесок с деталями, и расширены функциональные в возможности блоков постоянной памяти технологических маршрутов автооператоров и блоков полупостоянной памяти технологических выдержек времени,при чем выходы датчиков уровня, температуры и других датчиков параметров технологического процесса через блок ввода аналоговой и дискретной информации и вьосода датчиков счета детале соединены посредством программируемого коммутатора соответственно с первым и вторым входами операционнологического блока, третий вход котОрого связан с первым выходом блока постоянной памяти технологических маршрутов автооператоров, второй выJcoA блока постоянной памяти соединен через программируе1«1й коммутатор с датчиками счета детгшей и блоком ввода аналоговой и дискретной информации, четвертый вход операционно-логическогр блока связан с первым выходом блока полупостоянной памяти . технологических выдержек времени, который,в свою очередь, связан с первым входом блока корректировки выдержки времени, второй вход которого связан с первым выходом операционмологического блока, второй выход которого связан о блоком управления автооператором а третий его вьссод связан с пультом управления, пятый вход операционно-логического блока связан с вторым выходом блока полупостоянной памяти технологических выдержек времени, четвертый вход которого связан с первьел выходом блока корректировки выдержки, а второй выход блока корректировки вьщержки времени связан с бло ком корректировки ритма выхода подвесок с деталями, выходы которого связаны р.входами пульта управления и блока контроля ритма выхода подве- . сок с деталями. На фиг.1 представлена структурная схема устройства; на фиг.2 - внутренняя структура компаратора программ; на фиг.З - то же, блока управления считыванием команд; на фиг.4 - то же, блока полупостоянной памяти; на фиг. 5 - то же, блока обработки технологических выдержек; на фиг.б - то же, операционно-логического блока; на фиг.7 - то же, блока пульта управления. Устройство программного управления автооператорами гсшьванической линии содержит блок постоянной памяти 1, счетчик 2 команд, блок 3 управления считыванием команд/ блок 4 анализа, регистр 5, блок 6 управления автооператором, блок 7 выделения синхронизирующей команды, коммутатор 8 программ, блок 9 полупостоянной памяти, блок 10 отработки технологических выдержек, блок 11 анешиза, блок 12 контроля, датчик 13 времени, пульт 14 управления, операционно-логический блок 15, датчик 16 счета деталей, датчик 17 уровня, датчик 18 температуры, блок 19 ввода информации, коммутатор 20, блок 21 корректировки, коммутатор 22, входы 23 вычислительных механизмов, дешифратор 24, блоки 25 клапанов, блок 26 программных переключателей, регистр 27 ащреса, постоянное запоминающее устройство 28, логический элемент И 29, счетчик 30, кодовый компаратор 31, счётчик МВвЧИС 32, регистр 33 кодов технологических выдержек времени, блок 34 вычисления оптимальной выдержки времени, преобразователь 35 сигнал - код, блок 36 нормализациисигналов от датчиков 17 и 18, блоки 37 кодовых компараторов, регистр 38 кодов уставок технологических параметров, блок 39 управлени выбором технологического процесса, блок 40 индикации нарушения параметров внутриванных процессов, устройство 41 пуска линии, блок 42 индикации нарушения заданного ритма. вьисода подвесок и блок 43 задачи ритма выхода подвесок. Устройство работает следующим образом. Перед началом работы оператор устанавливает первый оператор на позицию загрузки, а остальные автйоПераторы на исходные позиции и ставит переключатели на пульте 14 управлени в соответствующие выбранному техноло гическому процессу положения. В соот ветствии- с выбранным технологическим процессом коммутатор 8 программ подключает на считывание соответствующие программы технологических маршрутов и технологических выдержек вре мени, а также -соответствующие алгоритмы технологическим процессам вычисления оптимальной выдержки времени и уставки технологических парамет ров растворов гальванических ванн. По сигналу Пуск линии блок 3 управления считывания команд считывает из блока 1 постоянной памяти технологических маршрутов и алгоритмов вычисления оптимальной выдержки времени в регистр .5 первую команду, которая определяет адрес перемещения автооператора и, по этому же сигналу, через коммутатор 22 програм мируелмй подключает к блоку 19 ввода дискретной и аналоговой информации измерительные цепи датчиков Г7 и 18. измерения параметров раствора той гальванической ванны, с которой буде работать автооператор, к операцйонно-логическому блоку 15. С выхода УС тановленных на позиции загрузки датчиков 16 счета деталей или группы де ташей появляется (по сигналу Пуск и наличии команды, определяю линии щей адрес перемещения автооператора, через коммутатор 22 программируемый) сигнал, по которому щюисходит зав содержимое счетчиков соответствующих модулей ввода числоимпульсных сигналов (Не показаны) операционно-логического блока 15. Од новременно блок 3 управления считыва нием команд считывает из блока 1 пос тоянной памяти технологических маршрутов и алгоритмов вычисления, оптимальной выдержки времени в опергщион но-логический блок 15 алгоритм вычис ления оптимал.ьной выдержки времени для той гальванической ванны, с кото рой по программе должен работать ав тооператор.. В соответствии с хранящимся в регистре 5 адресом перемещения, по сигналу из блока 3 управления считывани-f ем команд происходит также считьша- ние из блока 9 полупостоянной памяти хехнологических выдержек времени и уставок технологических параметров в блок 10 и блок 20 корректировки выдержки времени кода технологической выдержки времени, а в операционно-логический блок 15 - кода уставок технологических параметров (температуры, уровень, кислотность, концентрация и другие). В соответствии с гшресом перемещения блок 6 управления автооператором формирует сигналы, управляющие передвижением автооператора. При соответствии сигнгша с датчика положения автооператора заданному адресу перемещения блок 6 управления автооператором формирует сигнал останова автооператора и разрешает, в случае, когда значения технологических параметров, измеряелалх датчиками 17 уровня, датчиками 18 температуры и другими датчиками параметров технологического процесса, соответствуют значениям уставок (сравнение происходит ,в операционно-логическом блоке 15Лт.е. отсутствует сигнал запрета, выдаваемый из операцнонно-логического блока 15 в блок о управления автооператором, прохождение в Олок Itj. отработки технологических выдержек времени импульсов, времени с датчиками 13- точного времени. В случае, когда значения технологических параметров, измеряемых датчиками 17 уровня, датчиками 18 температуры и другими датчиками технологического процесса не соответствуют значениям уставок, т.е. присутствует сигнал запрета, выдаваемый из операционно-логического блока 15 в блок 6 управления автооператором, с выхода операционно-логического блока 15 на пульт 14 управления выдает.ся сигнгш о нарушении згоданного технологического режима в гальванической- ванне и параметр технологического процесса, по которому произошло это нарушение. В то же время на основании поступаю-. щей информации о текущих значениях технологических параметров (температура, уровня и других параметров), информации о длительности нанесения покрытия в данной гальванической ванне, поступающей с выхода блока 9 полупистоянной памяти технологических выдержек времени и уставок технологических параметров, согласно гшгоритму вычисления оптимальной выдержки времени, считанного из блока 1 постоянной памятиiтехнологических маршрутов и алгоритмов вычисления оптимальной выдержки времени и информации, считанной с выхода датчиков 16 счета дет&лей, операционно-логически блок 15 рассчитывает объемное истощение раствора в данной гальванической ванне, а по нему и оптимальное время вьщержки деталей в данной галь |Ванической ванне. Кодовое значение времени вццержки деталей в данной гальванической ванне, рассчитанное по алгоритму, сравнивается в блоке 20 корректировки выдержки времени с кЬДовым значением времени, считанном из блока 9 полупостоянной паМяти тех нологических выдержек времени и уста вок технологических параметров, и, в случае несоответствия, блок 20 корректировки выдержки времени производит запись в блок 9 нового кодового значения выдержки времени в данной гальванической ванне. Одновременно сигнал, соответствую щий изменению.выдержки времени, поступает с выхода блока 20 корректировки выдержки времени на вход блока 21 корректировки ритма выхода под весок с деталями, который в соответ, ствии с полученной информацией автоматически изменяет, в случае необходимости, на пульте 14 управления, ве личину ритма выхода подвесок. Информация о данном изменении поступает также с выхода блока 21 на вход блока 12 контроля ритма выхода подвесок с деталями. По истечении заданного времени вы держки блок 10 отработки технологических выдержек времени формирует сигнал выполнения команды, который поступает в блок 4 анализа выполнения команд, который подает разрешение в блок 3 управления считыванием команд на организацию считывания следующей команды Когда состояние счетчика 2 команд соответствует последней синхронизирующей команде в отрабатываемой программе управления автооператором, блок 7 выделения синхронизирующей ко манды формирует сигнал, который запрещает в блоке 4 анализа выполнения команд переход к считыванию команд программы управления автооператором для другого технологического процесса. БлЪк 11 анализа выполнения программы айализирует поступающие из бло ков 7 сигналы вьвделения синхронизирующих команд. При поступлении сигналов со всех блоков 7 выделения син ронизир тощей команды, т.е. , когда будут отработаны программы управлени для всех автооператоров, блок 11 ана лиза выполнения программы выдает сиг нал отработанного технологического процесса, что соответствует моменту выхода с линии подвески с деталями. Этот сигнал опрашивает состояние бло ка 12 контроля ритма выхода подвесок, ритм задается с пульта 14 управления при выборе технологического процесса и корректируется с помощью блока 21 корректировки ритма выхода подвесок с. деталями . Отсчет времени ритма начинается по сигналу пуска линии, а также по сигналу выполнения программы технологических процессов. Если при появлении сигнала выполнения программы технологического процесса время, фиксируемое блоком 12 контроля ритма выхода подвесок, выходит за допустимые пределы изменения заданного ритма, то на пульт 14 управления выдается сигнал с нарушением заданного ритма, свидетельствующий о ненормальной работе линии. I По сигналу выполнения программ Технологического процесса блок 4 анализа выполнения команд формирует сигнал запуска на повторную отработку программы данного технологического процесса. По этому сигналу блок 3 управления считыванием команд осуществляет считывание первой команды программы управления автооператором. Предлагаемое устройство позволяет снизить вероятность получения некачественных покрытий .за счет того,что устройство имеет возможность анализировать состояние объектов управления гальванических ванн в момент опускания в них подвесок с деталями. Кроме того,, устройство позволяет устранить субъективный фактор при изменении времени технологического выстоя автооператоров у соответствующих позиций и повысить производительность линии за счет автоматизации корректировки ритма выхода подвесок с линии, и,как следствие, за счет автоматизации процесса выбора ритма запуска подвесок с деталями на обработку на линии. Формула изобретения Устройство программного управления автоопёраторами гальванической линии, содержащее по числу автооператоров блоки постоянной памяти технологических марщрутов автооператоров, счетчик команд, блоки управления считыванием команд, блоки анализа выполнения команд, регистры адреса перемещения автооператора, блоки управления автооператором, блоки выделения синхронизирующей команды nporpaiMM управления автооператорами, коммутаторы программ, блоки полупостоянной памяти технологических вьодержек времени, блоки отработки технологических выдержек времени, общие для всех автооператоров блоки анализа выполнения программы технологического процесса, блоки контроля ритма выхода подвесок с деталями, датчик точного времени и пульт управления, отличающе с я тем, что, с целью повышения качества покрытий -и производительности гальванической линии, оно. дополнител но снабжено по числу автооператоров нрограммируемыми коммутаторами, блоками корректировки выдержки времени, операционно-логическими блоками и об щими для всего устройства датчиками уровня, температуры и другими датчиками параметров технологического про цёсса, блоком ввода дискретной и ана логовой информации, датчиками счета деталей и блоком корректировки ритма выхода подвесок с деталями, причем выходы датчиков уровня, температуры и других датчиков параметров технологического процесса через блок ввода дискретной и аналоговой информации, а также выходы датчиков счета деталей посредством программируемого коммутатора соединены соответственно с первым и вторым входами операционно-логического блока, третий вход которого связан с первым выходом блока постоянной памяти технологических маршрутов автооператоров, второй выход которого через программируемый коммутатор связан с датчиками счета деталей и блоком ввода дискретной и аналоговой информации, четвертый вход операционно-логического блока связан с первым выходом блока полупрстояннрй памяти технологических вьвдержек времени, который, в свою очередь, связан также с первым входом блока корректировки выдержки времени, второй вход которого связан с первым выходом операционно-логического блока, второй выход которого связан с блоком управления автооператором, а третий его выход связан с пультом управления , пятый вход операционно-логического блока связан с вторым выходом блока полупостоянной памяти технологических выдержек времени, четвертый вход которого связан с первым выходом блока корректировки выдержки времени, а второй выход блока корректировки выдержки времени связан с блоком корректировки ритма выхода подвесок с деталя.ми, выходы которого связаны с входами пульта управления и блока контроля ритма выхода подвесок с деталями . Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 3807041, кл. С 25 D 21/12, 1973. 2.Авторское свидетельство СССР № 654699, кл. С 25 U 21/12,.1979.

Дamщiкп пu fattiпiГпa aнtlrlH)t facmSofot lotHamtnttnix

ввнн

t.t

s

K

I

D

f

---/tl

Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство программного управления автооператорами гальванической линии | 1976 |

|

SU654699A1 |

| Устройство программного управления автооператорами гальванической линии | 1981 |

|

SU969794A1 |

| Устройство для программного управления автооператорами гальванической линии | 1987 |

|

SU1429089A1 |

| Устройство программного управления роботами гальванической линии | 1983 |

|

SU1124250A1 |

| Система управления многопроцессной линией гальванопокрытий | 1982 |

|

SU1063870A2 |

| Устройство программного управления автооператорами многопроцессных автоматических линий гальванопокрытий | 1982 |

|

SU1081243A1 |

| Устройство управления транспортными механизмами гальванической линии | 1986 |

|

SU1375689A1 |

| Устройство для программного управления автоматическими линиями гальванопокрытий | 1983 |

|

SU1173393A1 |

| Устройство для централизованногопРОгРАММНОгО упРАВлЕНия АВТООпЕРА-ТОРАМи | 1978 |

|

SU815716A1 |

| Устройство для программного управления | 1981 |

|

SU1029145A1 |

Фи1.2

J .

...:z±

L.

(,

Авторы

Даты

1982-07-15—Публикация

1980-09-30—Подача