(5) СОСТАВНАЯ МАТРИЦА РАЗДЕЛИТЕЛЬНОГО ШТАМПА

| название | год | авторы | номер документа |

|---|---|---|---|

| Составная матрица разделительного штампа | 1980 |

|

SU995996A1 |

| Составная матрица разделительного штампа | 1979 |

|

SU878393A1 |

| Способ последовательной штамповки и штамп для его осуществления | 1988 |

|

SU1547922A1 |

| Штамп для вырубки и многопереходной вытяжки | 1987 |

|

SU1459768A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1990 |

|

RU2030005C1 |

| Способ сборки штампов | 1983 |

|

SU1156780A1 |

| Штамп совмещенного действия | 1989 |

|

SU1768344A1 |

| Способ получения круглых листов из широкорулонного материала | 1977 |

|

SU685391A1 |

| Штамп совмещенного действия для формовки, пробивки, отбортовки и обрезки листовой заготовки | 1980 |

|

SU897339A1 |

| Сборная матрица | 1979 |

|

SU996000A1 |

1

Изобретение относится к обработке металлов давлвгнием, в частности к оснастке для вырубки пазов по периферии круглых заготовок, например в пластинах для сердечников электрических машин, и может быть использовано при изготовлении рабочих инструментов устройства, предназначенных для этой цели.

Известна составная матрица разделительного штампа для изготовления деталей типа статорных и роторных пластин электрических машин, содержащая основание, в радиальные пазы которого установлены вкладыши, поджимаемые клиньями для точной фиксации к кольцу, напрессованному на основание матрицы и режущее кольцо, установленное на вкладыши и скрепленное болтами с основанием СО

Недостатком этой матрицы является сложность изготовления.

Известна также матрица разделительного штампа, преимущественно для изготовления деталей типа статорных и роторных пластин электрических машин, содержащая центральную втулку с чередующимися фасонными пазами и выступами и сопрягающуюся с ней охватывающую ее обойму. Поверхность сопряжения обоймы и втулки выполнена пересекающей окружность,

to проходящую через перифер)11Йные поверхности пазов 2.

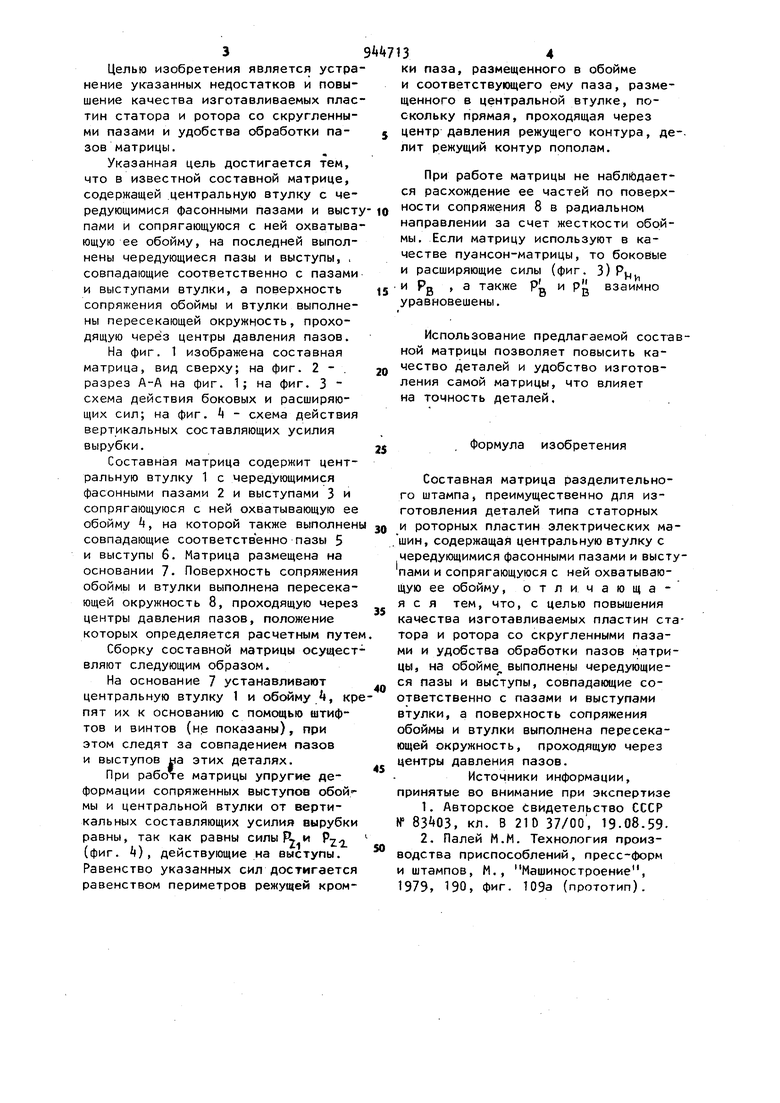

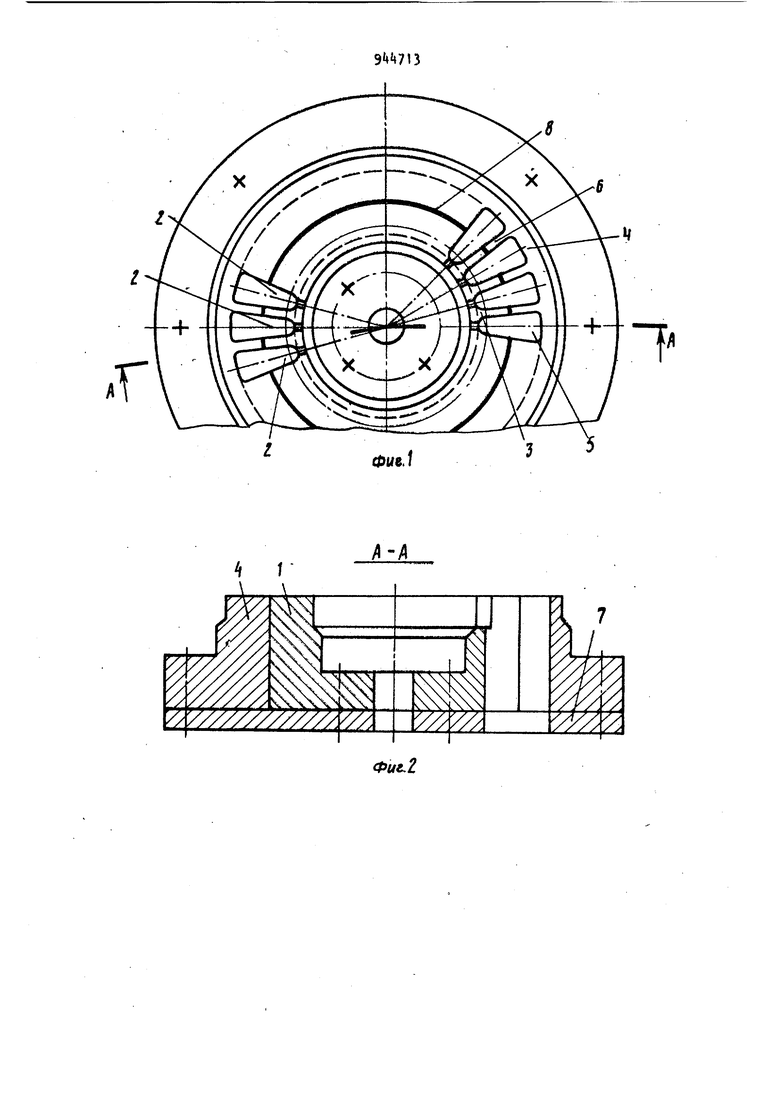

Недостатком такого исполнения 15 . является положение поверхности обоймы и втулки, препятствующее качественному изготовлению пластин статора и ротора со скругленными пазами, и неудобство обработки пазов матрицы. При смещении положения поверхности сопряжения обоймы и втулки на детали появляется след от сопряжения, если оно размещено произвольно. Целью изобретения является устра нение указанных недостатков и повышение качества изготавливаемых плас тин статора и ротора со скругленными пазами и удобства обработки пазов матрицы. Указанная цель достигается тем, что в известной составной матрице, содержащей .центральную втулку с чередующимися фасонными пазами и выст пами и сопрягающуюся с ней охватыва ющую ее обойму, на последней выполнены чередующиеся пазы и выступы, . совпадающие соответственно с пазами и выступами втулки, а поверхность сопряжения обоймы и втулки выполнены пересекающей окружность, проходящую через центры давления пазов. На фиг. 1 изображена составная матрица, вид сверху; на фиг. 2 - . разрез А-А на фиг. 1; на фиг. 3 схема действия боковых и расширяющих сил; на фиг. - схема действия вертикальных составляющих усилия вырубки. Составная матрица содержит центральную втулку 1 с чередующимися фасонными пазами 2 и выступами 3 и сопрягающуюся с ней охватывающую ее обойму 4, на которой также выполнен совпадающие соответственно пазы 5 и выступы б. Матрица размещена на основании 7. Поверхность сопряжения обоймы и втулки выполнена пересекающей окружность 8, проходящую через центры давления пазов, положение которых определяется расчетным путе Сборку составной матрицы осущест вляют следующим образом. На основание 7 устанавливают центральную втулку 1 и обойму, кр пят их к основанию с помощью штифтов и винтов (не показаны), при этом следят за совпадением пазов и выступов на этих деталях. При работе матрицы упругие деформации сопряженных выступов обоймы и центральной втулки от вертикальных составляющих усилия вырубки равны, так как равны силы Р и Р (фиг. }, действующие на выступы. Равенство указанных сил достигается равенством периметров режущей кромки паза, размещенного в обойме и соответствующего ему паза, размещенного в центральной втулке, поскольку прямая, проходящая через центр давления режущего контура, делит режущий контур пополам. При работе матрицы не наблйдается расхождение ее частей по поверхности сопряжения 8 в радиальном направлении за счет жесткости обоймы. Если матрицу используют в качестве пуансон-матрицы, то боковые и расширяющие силы (фиг. 3) Pj, Ра. а также р взаимно -Q , а I огч уравновешены. Использование предлагаемой составной матрицы позволяет повысить качество деталей и удобство изготовления самой матрицы, что влияет на точность деталей. , Формула изобретения Составная матрица разделительного штампа, преимущественно для изготовления деталей типа статорных и роторных пластин электрических маШИН, содержащая центральную втулку с чередующимися фасонными пазами и выступами и сопрягающуюся с ней охватывающую ее обойму, отличающаяся тем, что, с целью повышения качества изготавливаемых пластин статора и ротора со скругленными пазами и удобства обработки пазов матрицы, на обойме выполнены чередующиеся пазы и выступы, совпадающие соответственно с пазами и выступами втулки, а поверхность сопряжения обоймы и втулки выполнена пересекающей окружность, проходящую через центры давления пазов. Источники информации, принятые во внимание при экспертизе 1.Авторское Свидетельство СССР № , кл. В 210 37/00, 19.08.59. 2.Палей М.М. Технология производства приспособлений, пресс-форм и штампов, М., Машиностроение, 1979, 190, фиг. 109а (прототип).

У1-/1

7

Фиг, 2

Авторы

Даты

1982-07-23—Публикация

1979-07-09—Подача