Изобретение относится к черной металлургии и может быть использовано при разливке стали и сплавов.

Известна экзотермическая шлакообразующая смесь 1, имеющая следующий состав, вес. %:

Алюмомагниевый порошок -6 Алюминиевый порошок 7-8 Натриевая селитра 15-16 Силикатная глыба 22-2 Доменный шлак21-23

Плавиковый шпат 10-16 Отработанный флюс АНф-610-16

Недостатками смеси являются повышенная взрыво- и пожароопасность, обусловленная содержанием магния, токсичность, связанная со значительным избытком раскислителя, что приводит к образованию летучих фторидов, субфторидов и субокислоо, и относительно высокая температура плавления-смеси 1 100-1ЗОО С, что приводит

к нестабильности качества поверхности.

Известна также экзотермическая шлакообраэующая смесь 2 следующего состава, вес. ,:

Алюминиевый порошок 10 Силикокальций10

Марганцевая руда23

Силикатная глыба3 t

Плавиковый шпат23

10

Недостатком известной смеси является ее низкая калорийность, высокая температура плавления и низкое качество поверхности слитков при ,5 использовании смеси.

Целью изобретения является повышение качества поверхности слитков и выхода годного.

Поставленная цель достигается тем,

20 что в состав экзотермической смеси, содержащей восстановители-алюминиевый порошок и Силикокальций, окислитель-марганцевую руду, силикатную глыбу и плавиковый шпат, дополнитель но введена кальцинированная сода при следующем содержании компонентов, вес. %: Алюминиевый порошок 6-10 Силикокальций6-12 Марганцевая руда 27-33 Силикатная глыба 23-30 Плавиковый шпат 20-30 Кальцинированная сода З-Ю при этом соотношение окислителя к восстановителю составляет 1,. Температура плавления смеси 9001100°С, Отношение окислителя к восстановителю, равное 1,7-1,9, обеспечи вает при расплавлении полное связыва

Ние раскислителей в окислы высшей валентности, и тем самым снижается выделение летучих окислов.

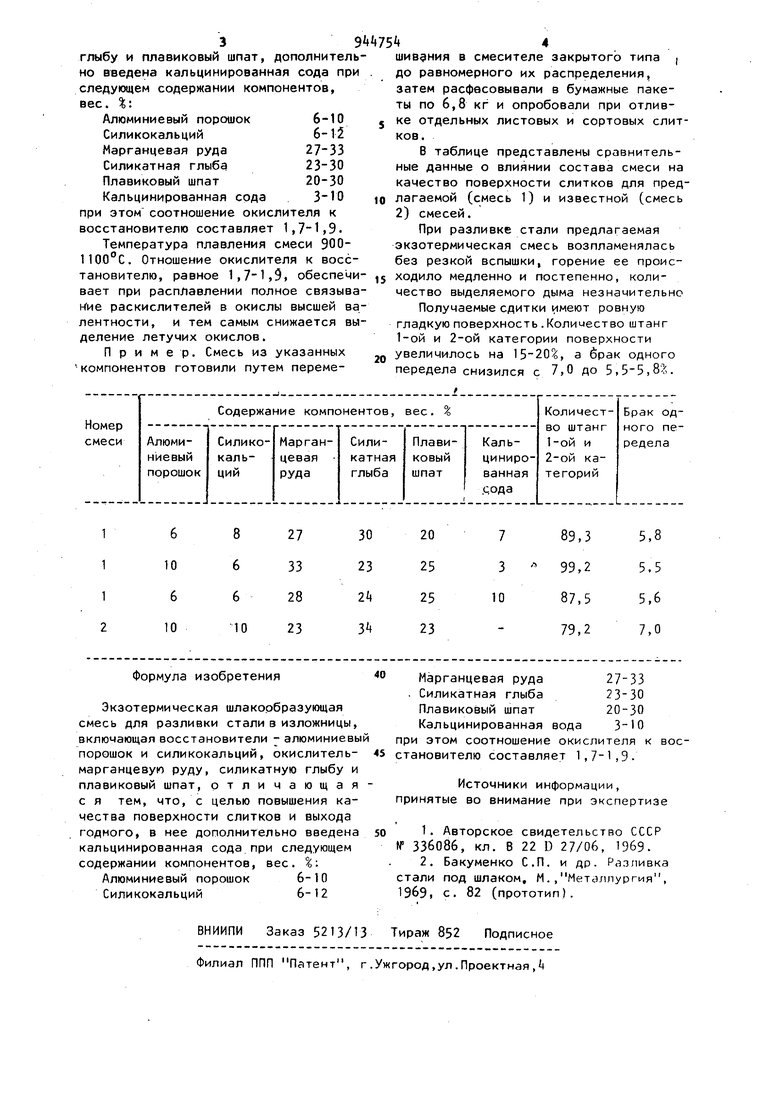

Пример. Смесь из указанных компонентов готовили путем перемеПолучаемые сдитки имеют ровную гладкую поверхность .Количество штанг 1-ой и 2-ой категории поверхности увеличилось на 15-20, а ёрак одного передела снизился с 7,0 до 5,5-5,8%. ШИВ9НИЯ в смесителе закрытого типа , до равномерного их распределения, затем расфасовывали в бумажные пакеты по 6,8 кг и опробовали при отливке отдельных листовых и сортовых слитков. В таблице представлены сравнительные данные о влиянии состава смеси на качество поверхности слитков для предлагаемой (смесь 1) и известной (смесь 2) смесей. При разливке стали предлагаемая экзотермическая смесь возпламеиялась без резкой вспышки, горение ее происходило медленно и постепенно, количество выделяемого дыма незначительно

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая смесь для разливки стали | 1978 |

|

SU789211A1 |

| Экзотермическая шлакообразующая смесь | 1988 |

|

SU1743674A1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU1057180A1 |

| Шлакообразующая смесь для разливки стали | 1978 |

|

SU720025A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1982 |

|

SU1102657A1 |

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1085668A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1981 |

|

SU1031638A1 |

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1089145A1 |

| Способ изготовления экзотермической смеси, содержащей марганцевую руду в качестве окислителя | 1989 |

|

SU1808876A1 |

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU1006046A1 |

Авторы

Даты

1982-07-23—Публикация

1979-02-23—Подача