установленными в их выходных отверстиях.

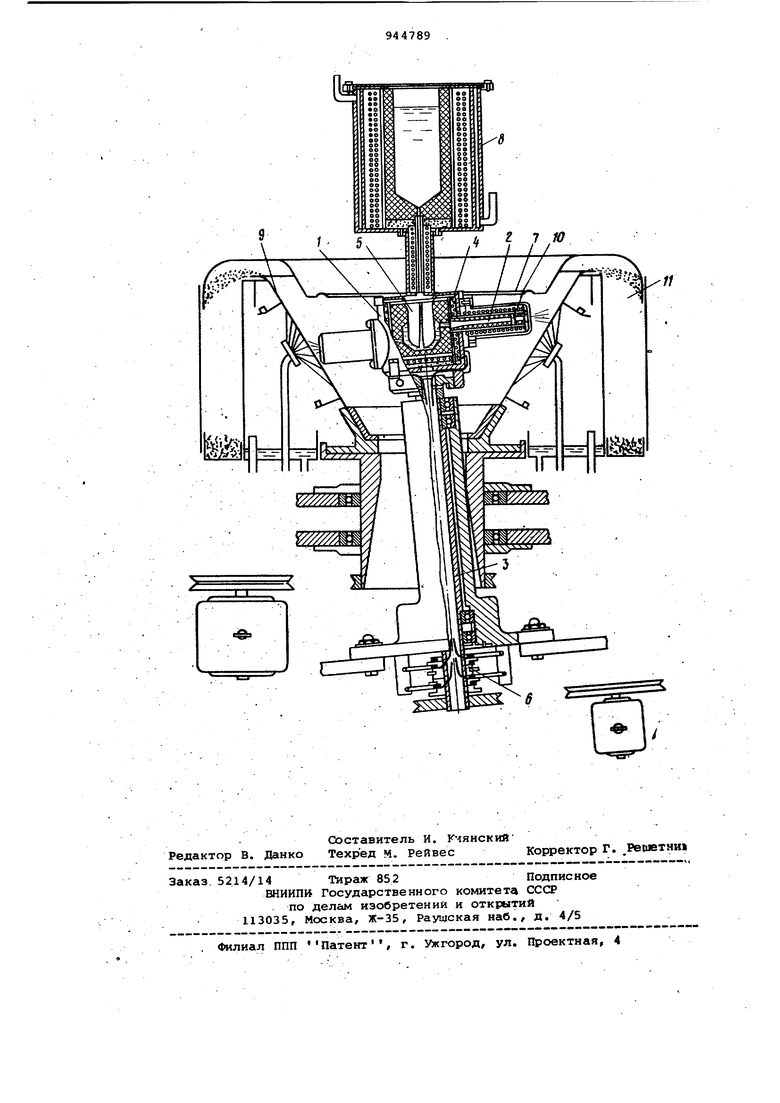

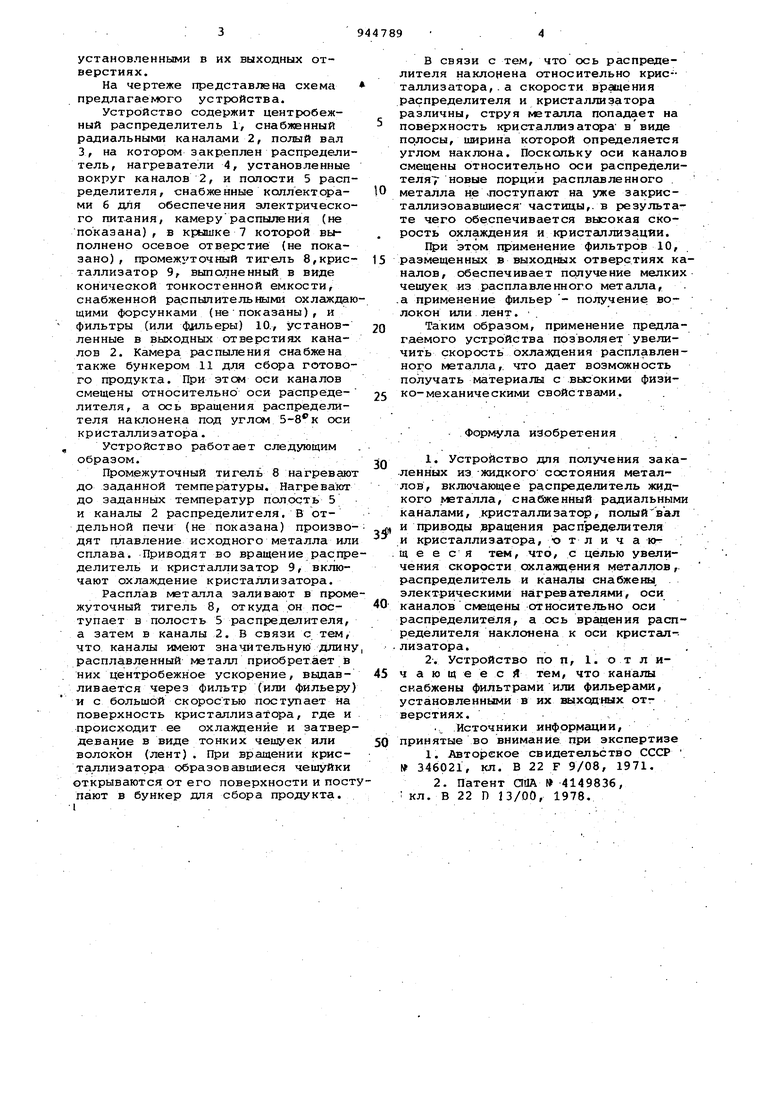

На чертеже представлена схема предлагаемого устройства.

Устройство содержит центробежный распределитель 1, снабженный радиальными каналами 2, полый вал 3, на котором закреплен распределитель, нагреватели 4, установленные вокруг каналов 2, и полости 5 распределителя, снабженные коллекторами 6 для обеспечения электрического пит-ания, камерураспыления (не показана), в крышке 7 которой выполнено осевое отверстие (не показано) , промежуточный тигель 8,кристаллизатор 9, выполненный в виде конической тонкостенной емкости, снабженной распылительными охлаждающими форсунками (непоказаны), и фильтры (или флльеры) 10., установленные в выходных отверстиях каналов 2. Камера распыления снабжена также бункером 11 для сбора готового продукта. При этом оси каналов смещены относительно оси распре делителя, а ось вращения распределителя наклонена под углем оси кристаллизатора.

Устройство работает следующим

образом.

Промежуточный тигель 8 нагревают до заданной температуры. Нагревают до заданных температур полость 5 и каналы 2 распределителя, В отдельной печи (не показана) произво-; дят плавление исходного металла или сплава. Приводят во вращение распределитель и кристаллизатор 9, включают охлаждение кристаллизатора.

Расплав металла заливают в промежуточный тигель 8, откуда он поступает в полость 5 распределителя, а затем в каналы 2. В связи с тем, что каналы имеют значительную длину, расплавленный металл приобретает в них центробежное ускорение, выдавливается через фильтр (или фильеру) и с большой скоростью поступает на поверхность кристаллизатора, где и происходит ее охлаждение и затвердевание в виде тонких чешуек или волокон (лент). При вращении кристаллизатора образовавшиеся чешуйки открываются от его поверхности и поступают в бункер для сбора продукта.

В связи с тем, что ось распределителя наклонена относительно кристаллизатора, . а скорости вращения распределителя и кристаллизатора различны, струя («еталла попадает на поверхность кристаллизатора ввиде полосы, ширина которой определяется углом наклона. Поскольку оси каналов смещены относительно оси распределителя7 новые порции расплавленного

метсшла не поступают на уже закристаллизовавшиеся частицы,, в результате чего обеспечивается вьасокая скорость охлаждения и кристаллизации. При этом применение фильтров 10,

размещенных в выходшлх отверстиях каналов, обеспечивает прлучение мелких чешуек из расплавленного металла, .а применение фильер - получение волокон или лент. .

Таким образом, применение предлаг.аемого устройства позволяет увеличить скорость охлаядаения расплавленного металла,, что дает возможность получать материалы с .высокими физико-механическими свойствами.

Формула изобретения

1. Устройство для получения зака.ленных из ЖИДКОГО состояния металлов, включающее распределитель жидкого металла, снабженный радиальными каналами, .кристаллизатор, полыйвал и приводы вращения распределителя и кристаллизатора, о т л и ч а ющ е е с я тем, что, с целью увеличения скорости охлаящения металлов, распределитель и каналы снабжены, электрическими нагревателями, оси каналов смещены относительно оси

распределителя, а ось вращения распределителя наклонена к оси кристал-. лизатора.

2. Устройство по п, 1. от л ич а ю щ е е с и тем, что каналы снабжены фильтрами или фильерами, установленными в их выходных отг верстиях.

.. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 346021, кл. В 22 F 9/08, 1971.

2. Патент США № 4149836, ; кл. В 22 D 13/00, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141392C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА ИЗ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2117719C1 |

| Устройство для получения пленок из расплава | 1981 |

|

SU997987A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОВОЛОКИ ИЗ АМОРФНОГО СПЛАВА НА ОСНОВЕ ЖЕЛЕЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, ПРОВОЛОКА И ИЗДЕЛИЕ, АРМИРОВАННОЕ ЕЮ | 1992 |

|

RU2090303C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2157795C1 |

| Установка для крашения синтетических волокон в массе | 1980 |

|

SU931837A1 |

| Установка для диспергирования расплава металлов и сплавов | 1984 |

|

SU1219254A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВЫХ КАТАЛИЗАТОРОВ РЕНЕЯ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ НИКЕЛЕВЫЕ КАТАЛИЗАТОРЫ РЕНЕЯ, ИХ ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И СПОСОБ ГИДРИРОВАНИЯ ОРГАНИЧЕСКИХ НИТРОСОЕДИНЕНИЙ | 2004 |

|

RU2352392C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА | 2018 |

|

RU2689944C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2171160C1 |

Авторы

Даты

1982-07-23—Публикация

1981-01-04—Подача