(54) УСТРОЙСТВО ДЛЯ ДВУХСТОРОННЕЙ ДОВОДКИ ТОНКИХ ПЛАСТИН

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для плоскопараллельной доводки | 1980 |

|

SU944893A1 |

| Станок для доводки деталей | 1984 |

|

SU1242340A1 |

| Станок Некрасова для доводки концевых мер | 1981 |

|

SU1034882A1 |

| Устройство для доводки деталей | 1984 |

|

SU1252143A2 |

| Плоскодоводочный станок | 1982 |

|

SU1139617A1 |

| Устройство для двусторонней обработки | 1985 |

|

SU1296382A1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| УСТРОЙСТВО ДЛЯ ПОЛИРОВАНИЯ И ДОВОДКИ ВНУТРЕННИХ РЕЗЬБ | 1992 |

|

RU2086366C1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2028870C1 |

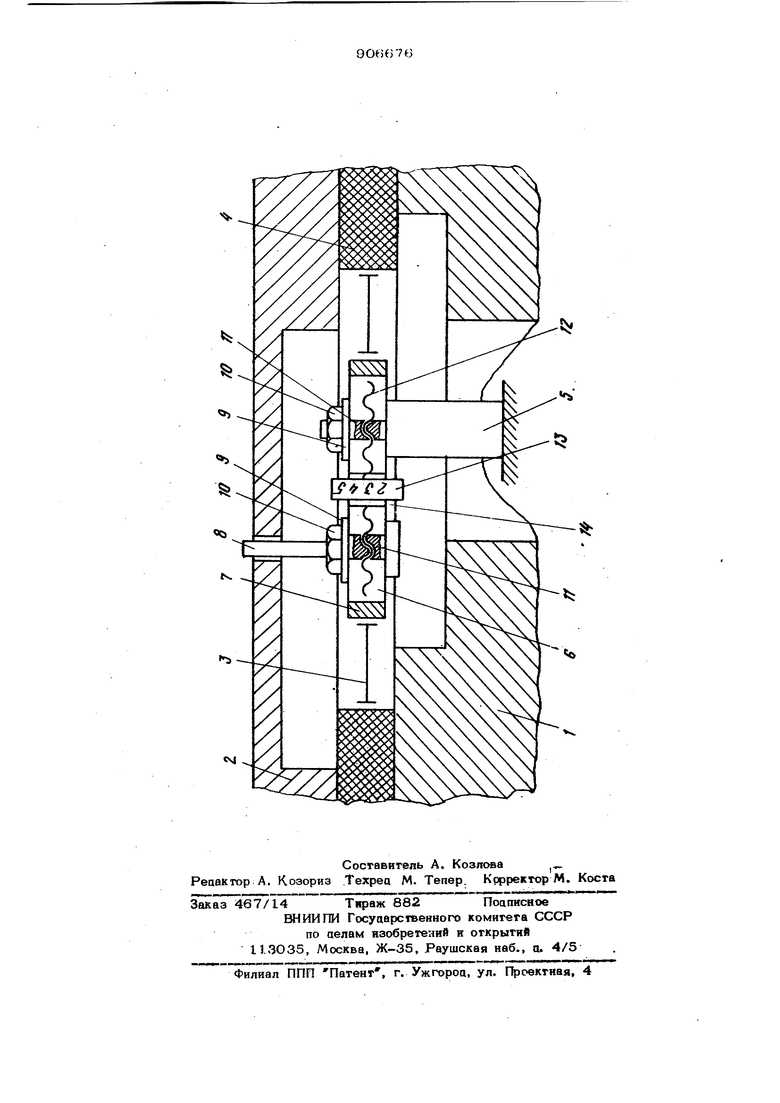

I Изобретение относится к абразивной обработке и может быть использовано при цовоцке деталей из различных трупнообрабатываемых материалов: стали, керамики, сапфира, стекла, граната, кремния, твердого сплава и т.о. По основному авт. св. № 342 42О известно устройство аля аовоцки цеталей, соцержащее нижний притир, соосно распо ложенный ему привоциой вал с авумя экс центриками, на которых установлена с возможностью вращення вокруг своих осе кассета с размещенными в ее гнезоах деталями, и верхний притир 1 J . Нецостатком устройства является то, что в процессе эксплуатации не представ ляется возможным изменять величину эксцентриситета оси кассеты по отношению к осям притиров и тем самым изменять вицы траекторий, которые описывают оорабатываемые детали на поверхности притиров, т.е. осуществлять цовоцку с оановременной кинематической правкой притиров, изменяя величину и положение зон рабочих псжерхностей прчтиров, взаимодействующих с обрабатьдаа- емыми деталями. Цега изобретения - повышение точности обработки. Цель достигается тем, что устройство снабжено регулировочным винтом с фланцем в середине, концы которого связаны с приводным валом и эксцентриком верхнего притира, при этом эксцентрик кассеты выпошен в виде планшайбы с продольным пазом и проточкой, в которых размещены соответственно винт и фланец. На чертеже представлена схема устройства для цоводкв деталей свободным абразивом. Устройство состоит из двух притиров 1и 2, между которыми располагаются в гнездах кассеты 3 и обрабатываемые детали 4. Соосно нижнему притиру 1 установлен привопной вал 5, который перехоцит в своей верхней части в прямоугольное сечение и заканчивается резьбовым участком. Прямоугольный учас3610гсж вала 5 поцвижно располагается в прямоугольном пазу 6 планшайбы 7, когорая в свою очередь является эксцентри ком, на котором с возможностью свобоаного вращения вокруг оси планшайбы рас полагается сепаратор 3 с обрабатываемыми деталями 4. Кроме указанного вала 5 через прямоугольный паз 6 с возможностью продольного перемещения пра ходит эксцентрик 8, на котором располагается верхний притир 2. Перемещение планшайбы 7 вдоль осей приводного . вала 5 и эксцентрика 8 кассеты 3 фиксируется через шайбы 9 гайками 10. Прямоугольные участки приводного вала 5 и эксцентрика 8 верхнего притира 2, расположенные внутри продольного папа 6 планшайбы 7, имеют резьбовые отверстия 11с резьбой разного направления. Через указанные .бовые отверстия II проходит регулировочный винт 12, имеющий на своих концах резьбы разного направления. Вянт 12 в своей средней части имеет фланец 13., Который находится в проточке 14, вьтолненной в средней части продольного паза 6. Привод вращения нижнего прЬтрра I не ггоказан. Устройство работает следующим образом. При вращении нижнего притира 1 от отдельного привода детали 4 увлекаются притиром I и начинают вращаться вместе с кассетой 3 вокруг его оси. В свою очередь детали 4 своей верхней стороной увлекают за собой верхний притир 2, который начинает вращаться вежруг своей собственной оси, t.e. вокруг эксцентрика 8 верхнего притира 2. Взаимное положение осей верхнего притяра 2, кассеты 3 и нюкнето притира 1 определяется взаимным положением 64 приводног о вала 5, планшайбы 7 и эксцентрика 8, которое зависит от положекия регушровочного винта 12. Для удобства использования на боковой поверхиости фланца 13 нанесена шкала с цепениями, по показаниям которой можно опреаелигь величину эксценгриситегов. Вращая регулировочный винт в одну или аругую сторону, мы можем управлять в процессе обработки взаимным положением вышеуказанных осей, благоцаря чему имеется возможность изменить величину выхоца обрабатываемых деталей за края кольцевой поверхности аовоцочных дисков, т.е. зоны рабочих поверхностей притиров, контактирующие с обрабатываемыми поверхностями, осуществить кинематическую правку притиров самими деталями в процессе аовосхки и, следовательно, повысить точность обработки, Формула изобретения Устройство для двухсторонней джодки-тонких пластин по авт. св. N 34242О, отличающееся тем, что, с целью повышения точности обработки, устройство снабжено регулировочным винтом с фланцем редиие, концы которого связаны с тфиводным валом и эксцентриком верхнего притира, при этом эксцентрик кассеты выполнен в виде планшайбы с продольным пазом и проточкой, в которых размещены соответственно винт и фланец. Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР N 342420, кл. В 24 В 37/04, 1969,

Авторы

Даты

1982-02-23—Публикация

1980-06-30—Подача