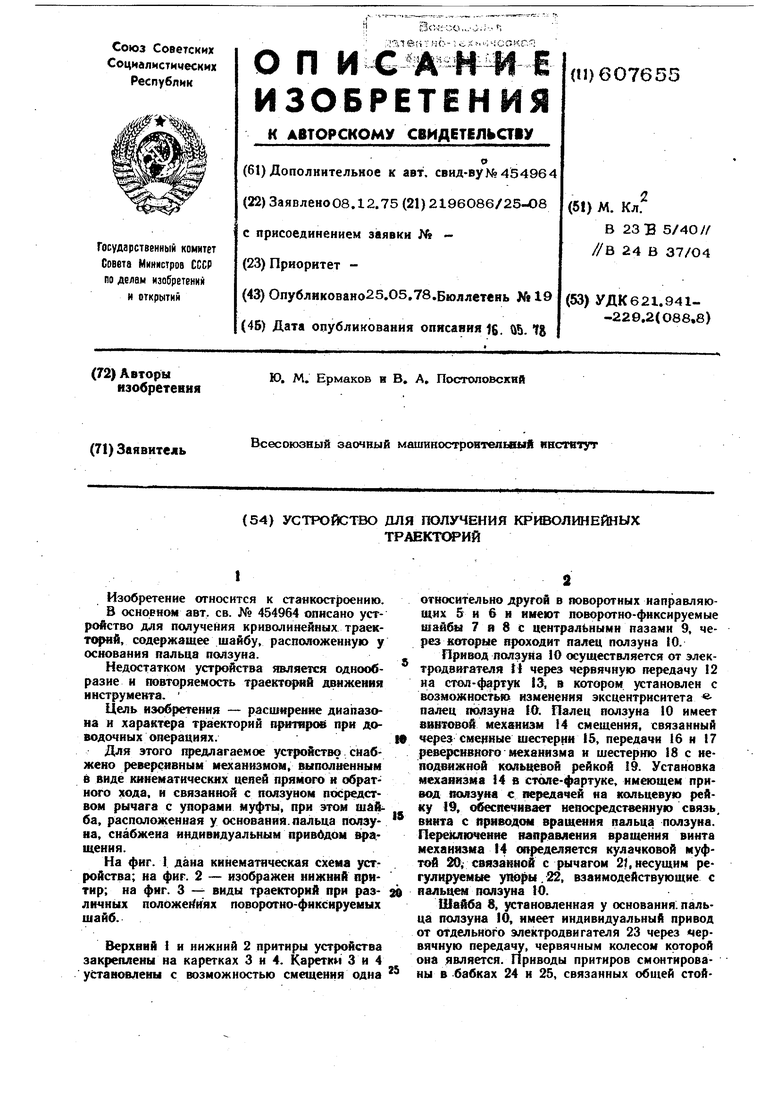

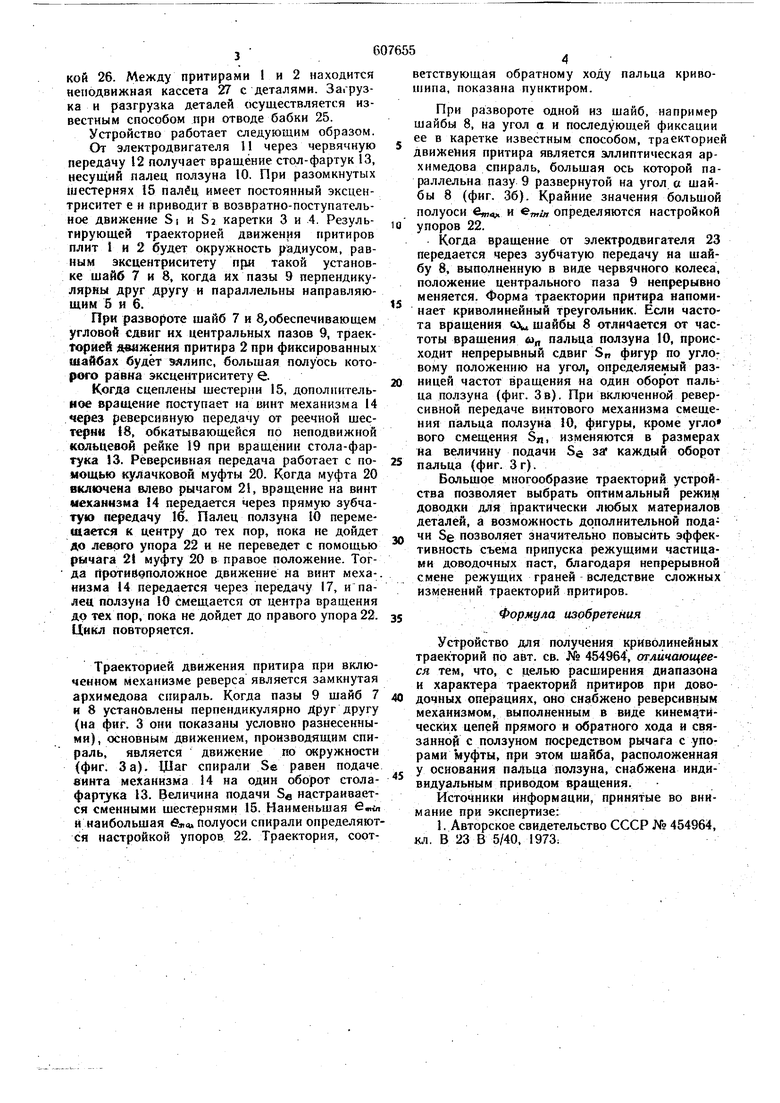

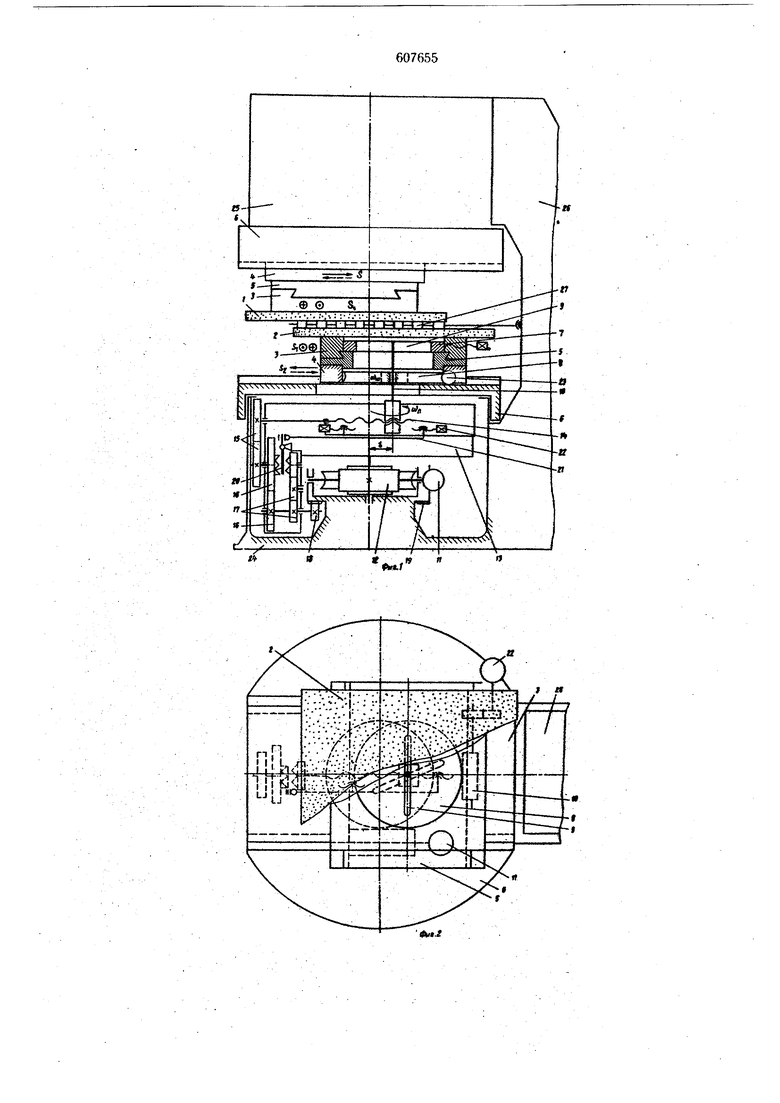

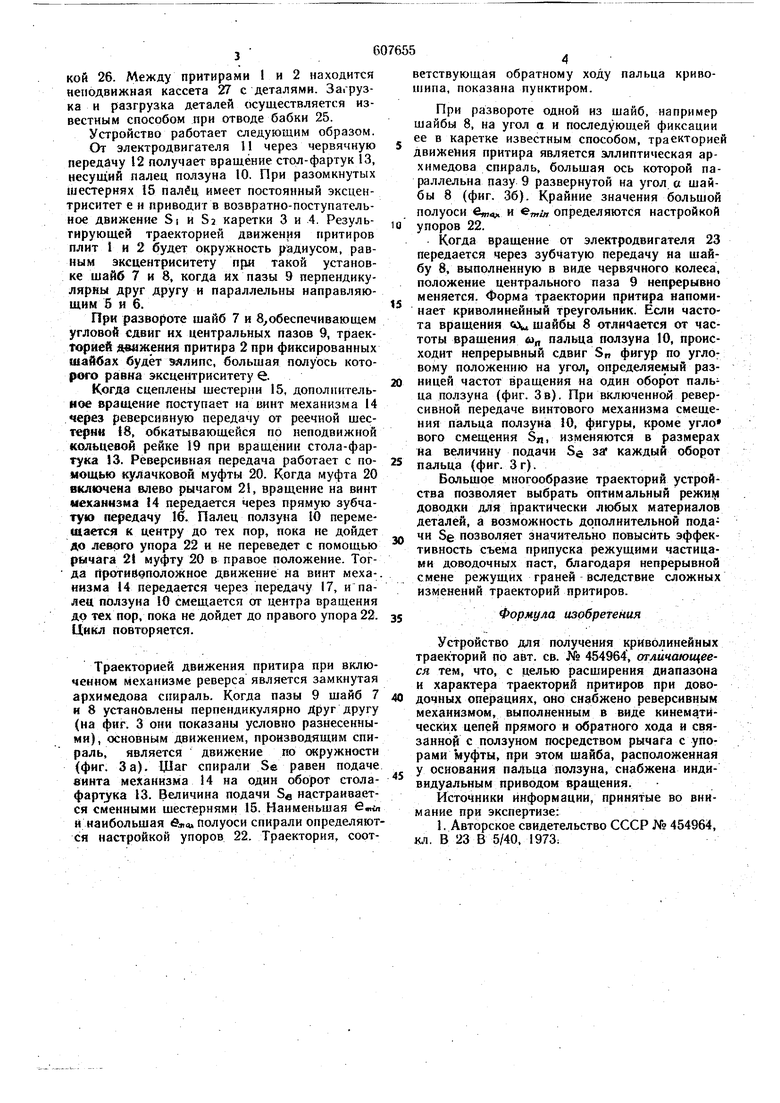

КОЙ 26. Между притирами 1 и 2 находится неподвижная кассета 27 с деталями. Загрузка и разгрузка деталей осуществляется известным способом при отводе бабки 25. Устройство работает следующим образом. От электродвигателя 11 через червячную передачу 12 получает вращение стол-фартук 13, несущий палец ползуна 10. При разомкнутых шестернях 15 палец имеет постоянный эксцентриситет е и приводит в возвратно-поступательное движение Si и 82 каретки 3 и 4. Результирующей траекторией движения притиров плит I и 2 будет окружность радиусом, равным эксцентриситету при такой установке шайб 7 и 8, когда их пазы 9 перпендикулярны друг другу и параллельны направляющим 5 и 6. При развороте шайб 7 и в обеспемивающем угловой сдвиг их центральных пазов 9, траекторией движения притира 2 при фиксированных шайбах будет эллипс, большая полуось которого равна эксцентриситету Q. Когда сцеплены шестерни 15, дополнительное вращение поступает на винт механизма 14 через реверсивную передачу от реечной шестернм 18, обкатывающейся по неподвижной кольцевой рейке 19 при вращении стола-фартука 13. Реверсивная передача работает с помощью кулачковой муфты 20. Когда муфта 20 включена влево рычагом 21, вращение на винт механизма 14 передается через прямую зубчатую передачу Ш. Палец ползуна 10 перемещается к центру до тех пор, пока не дойдет до левого упора 22 и не переведет с помощью рычага 21 муфту 20 в правое положение. Тогда противоположное движение на винт механизма 14 передается через передачу 17, и палец ползуна 10 смещается от центра вращения до тех пор, пока не дойдет до правого упора 22. Цикл повторяется. Траекторией движения притира при включенном механизме реверса является замкнутая архимедова спираль. Когда пазы 9 шайб 7 и 8 установлены перпендикулярно Друг другу (на фиг. 3 они показаны условно разнесенными), основным движением, производящим спираль, является движение по сжружности (фиг. За), Щаг спирали Se равен подаче винта механизма 14 на один оборот столафартука 13. Величина подачи S настраивается сменными шестернями 15. Наименьшая Qmin и наибольшая $« полуоси спирали определяются настройкой упоров 22. Траектория, соотетствующая обратному ходу пальца кривоипа, показана пунктиром. При развороте одной из шайб, например шайбы 8, на угол а и последующей фиксации ее в каретке известным способом, траекторией движения притира является эллиптическая архимедова спираль, большая ось которой параллельна пазу 9 развернутой на угол а шайбы 8 (фиг. 36). Крайние значения большой полуоси бт и определяются иастройкой упоров 22. Когда вращение от электродвигателя 23 передается через зубчатую передачу на шайбу 8, выполненную в виде червячного колеса, положение центрального паза 9 непрерывно меняется. Форма траектории притира напоминает криволинейный треугольник. Если частота вращения ад шайбы 8 отличается от частоты вращения ш„ пальца ползуна 10, происходит непрерывный сдвиг Sn фигур по угловому положению на угол, определяемый разницей частот вращения на один оборот пальца ползуна (фиг. Зв). При включенной реверсивной передаче винтового механизма смещения пальца ползуна iO, фигуры, кроме угло вого смещения Sn, изменяются в размерах иа величину подачи Sg за каждый оборот пальца (фиг. Зг). Большое многообразие траекторий устройства позволяет выбрать оптимальный режи доводки для практически любых материалов деталей, а возможность дополнительной подачи Se позволяет значительно повысить эффективность съема припуска режущими частицами доводочных паст, благодаря непрерывной смене режущих граней вследствие сложных изменений траекторий притиров. Формула изобретения Устройство для получения криволинейных траекторий по авт. св. № 454964, отличающееся тем, что, с целью расширения диапазона и характера траекторий притиров при доводочных операциях, оно снабжено реверсивным механизмом, выполненным в виде кинема.тическйх цепей прямого и обратного хода и связанной с ползуном посредством рычага с упорамимуфты, при этом шайба, расположенная у основания падьца ползуна, снабжена иидивидуальным приводом вращеиия. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР № 454964, кл. В 23 В 5/40, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ОТКЛОНЕНИЙ ОТ ПЛОСКОСТНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2168150C2 |

| Устройство для получения криволинейных траекторий | 1975 |

|

SU593825A2 |

| Устройство для обработки поверхностей со спиральным профилем | 1977 |

|

SU618265A1 |

| Станок для притирки резьбовых колец | 1944 |

|

SU67410A1 |

| Станок для изготовления из ленточного металла радиаторных пластин со скрученными спирально по перечными полосами | 1933 |

|

SU35797A1 |

| Устройство для доводки деталей | 1984 |

|

SU1171296A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО СНИМАНИЯ ПЛАСТИНКИ С ДИСКА ГРАММОФОНА | 1938 |

|

SU56290A1 |

| Кромкогибочная установка | 1990 |

|

SU1784339A1 |

| Устройство для обработки контактных линз | 1974 |

|

SU618196A1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ТЕХНОЛОГИЧЕСКОГО КАНАЛА ИЗ УРАН-ГРАФИТОВЫХ АТОМНЫХ РЕАКТОРОВ | 1996 |

|

RU2094864C1 |

4Ь

Авторы

Даты

1978-05-25—Публикация

1975-12-08—Подача