(54) УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ НАПРАВЛЯЮЩИХ

ЛИФТА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННОЙ РЕЗЬБЫ | 2010 |

|

RU2438851C1 |

| СПОСОБ НАКАТЫВАНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННОЙ РЕЗЬБЫ | 2010 |

|

RU2448801C2 |

| РЕЗЬБОФРЕЗЕРНО-НАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2268117C1 |

| СПОСОБ РЕЗЬБОФРЕЗЕРОВАНИЯ С НАКАТЫВАНИЕМ | 2004 |

|

RU2252099C1 |

| Станок для накатывания резьб на пустотелых заготовках | 1986 |

|

SU1470408A1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2004 |

|

RU2253532C1 |

| Устройство для накатывания профильных канавок | 1980 |

|

SU980906A1 |

| РЕЗЬБОНАКАТНОЙ СТАНОК | 2000 |

|

RU2220019C2 |

| Двухроликовый резьбонакатнойАВТОМАТ | 1979 |

|

SU841741A1 |

| САМОРАСКРЫВАЮЩАЯСЯ РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2253533C1 |

1

Изобретение относится к машиностроению, а именно механообработке, и может быть использовано при чистовой и упрочняющей обработке направляющих лифта поверхностным пластическим деформированием.

Известны устройства для накатывания направляющих лифта, установленные на шпиндельной бабке продольно-фрезерного станка и содержащие основание с попарно установленными с двух сторон от оси шпинделей станка накатными головками, в корпусе которых установлены держатели накатных роликов 1.

Недостатком известных устройств является невысокое, качество обработки вследствие непостоянства усилия обработки нестабильности процесса накатывания.

Цель изобретения - повышение качества обработки.

Это достигается тем, что ось поворота каждого держателя накатного ролика смещена в сторону рабочего хода от плоскости, проходящей через линию контакта ролика с обрабатываемой поверхностью и перпендикулярной к последней, при этом устройство снабжено пружинами, закрепленными на корпусах накатных головок и предназначенными для возврата держателей в исходное положение.

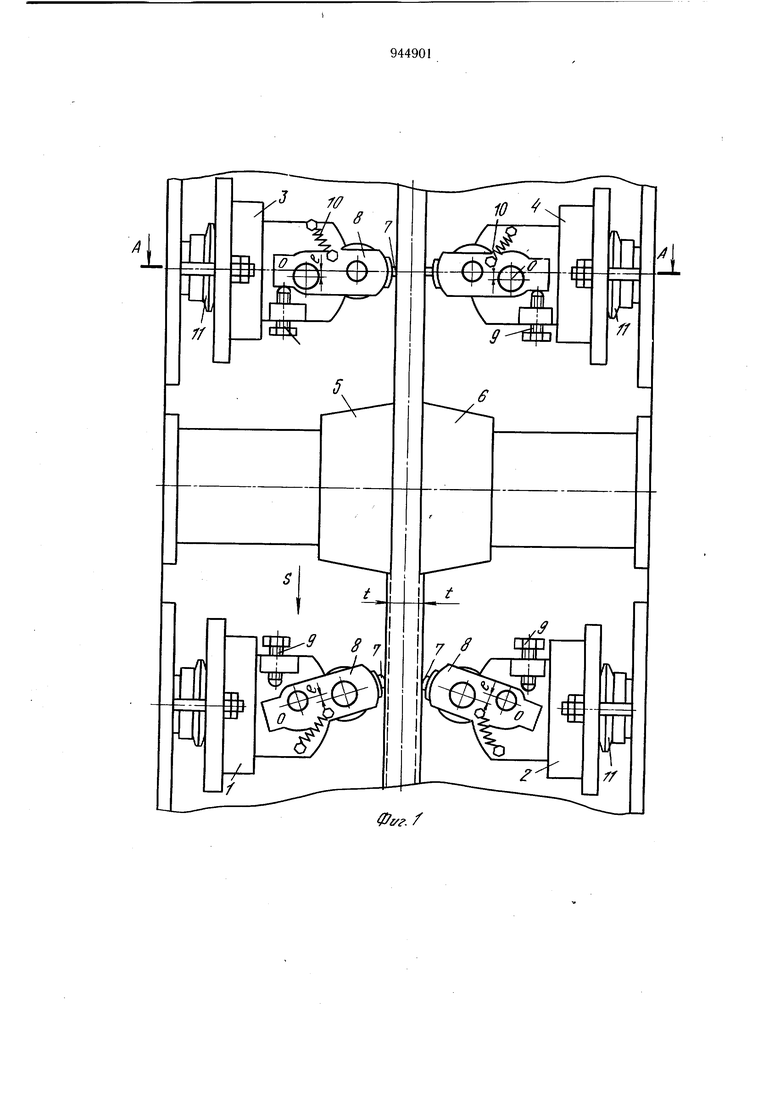

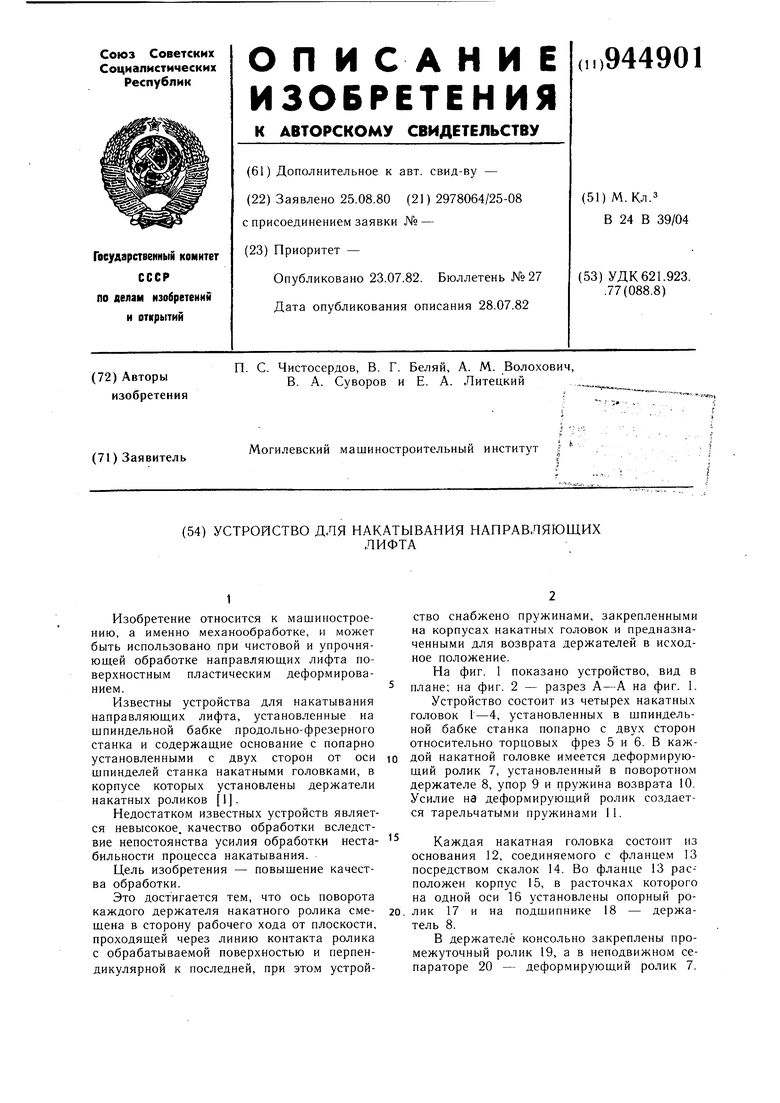

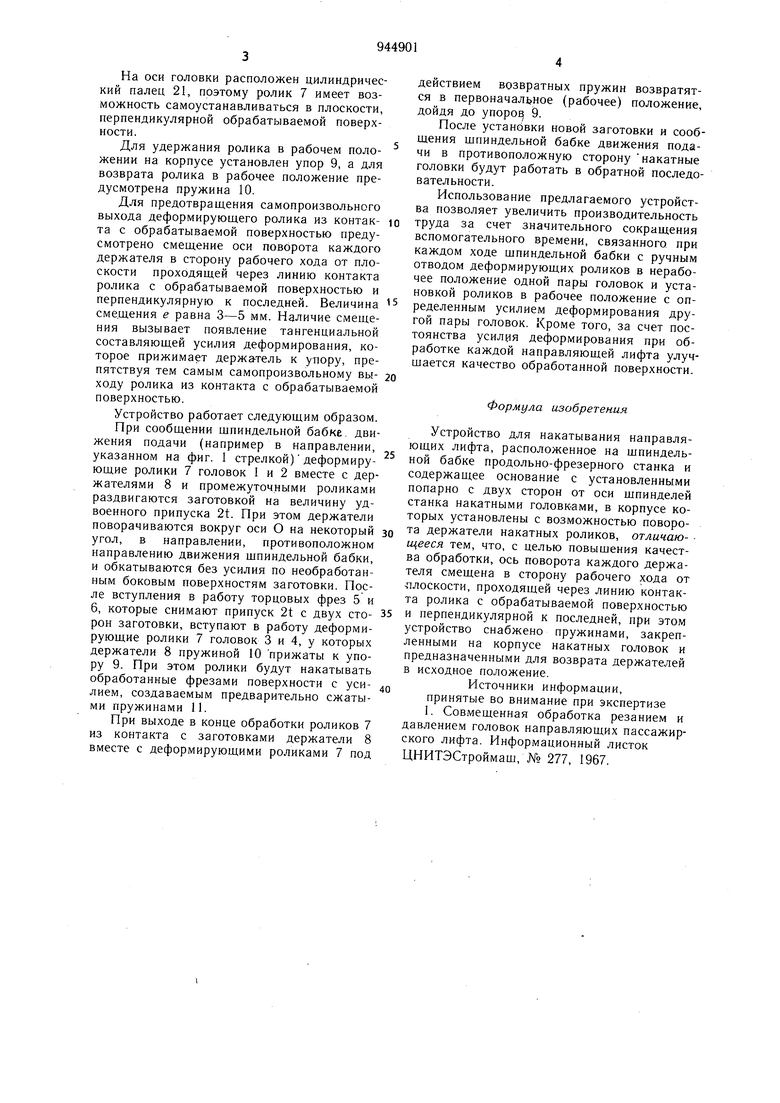

На фиг. 1 показано устройство, вид в

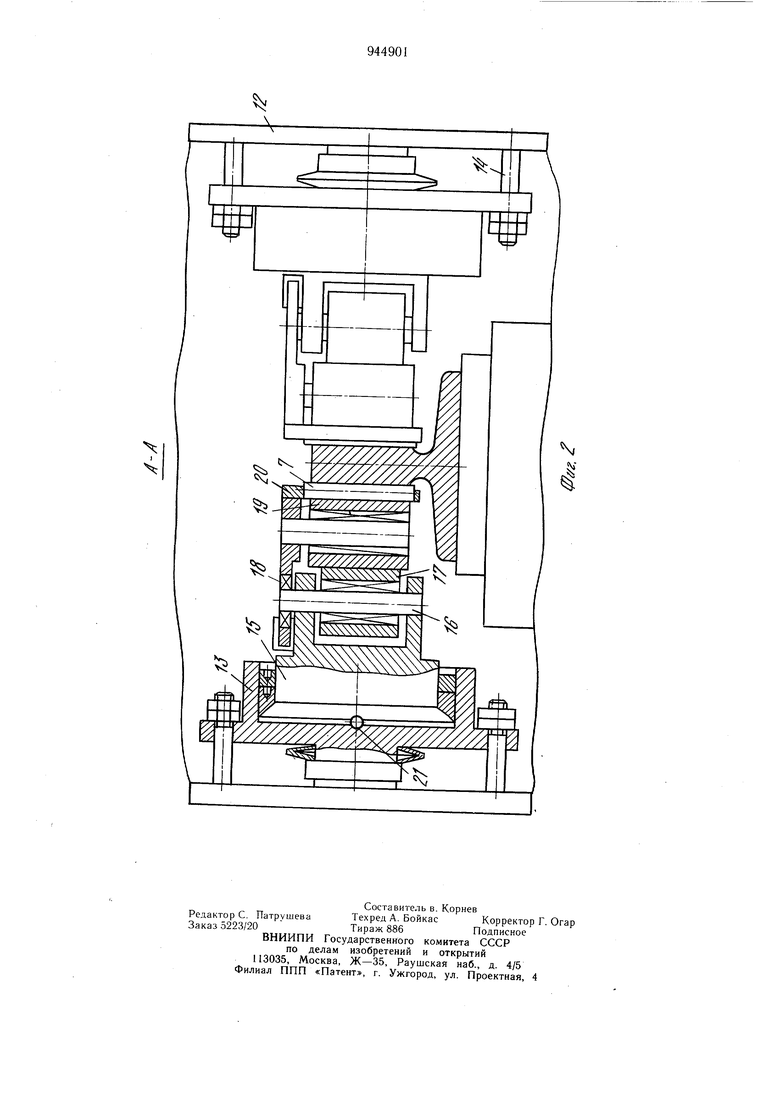

плане; на фиг. 2 - разрез А-А на фиг. 1. Устройство состоит из четырех накатных головок Г-4, установленных в шпиндельной бабке станка попарно с двух сторон относительно торцовых фрез 5 и 6. В каждой накатной головке имеется деформирующий ролик 7, установленный в поворотном держателе 8, упор 9 и пружина возврата 10. Усилие нэ деформирующий ролик создается тарельчатыми пружинами 11.

Каждая накатная головка состоит из основания 12, соединяемого с фланцем 13 посредством скалок 14. Во фланце 13 расположен корпус 15, в расточках которого на одной оси 16 установлены опорный ролик 17 и на подшипнике 18 - держатель 8.

В держателе консольно закреплены промежуточный ролик 19, а в неподвижном сепараторе 20 - деформирующий ролик 7.

На оси головки расположен цилиндрический палец 21, поэтому ролик 7 имеет возможность самоустанавливаться в плоскости, перпендикулярной обрабатываемой поверхности.

Для удержания ролика в рабочем положении на корпусе установлен упор 9, а для возврата ролика в рабочее положение предусмотрена пружина 10.

Для предотвращения самопроизвольного выхода деформирующего ролика из контакта с обрабатываемой поверхностью предусмотрено смещение оси поворота каждого держателя в сторону рабочего хода от плоскости проходящей через линию контакта ролика с обрабатываемой поверхностью и перпендикулярную к последней. Величина смещения е равна 3-5 мм. Наличие смещения вызывает появление тангенциальной составляющей усилия деформирования, которое прижимает держатель к упору, препятствуя тем самым самопроизвольному выходу ролика из контакта с обрабатываемой поверхностью.

Устройство работает следующим образом.

При сообщении щпиндельной бабке, движения подачи (например в направлении, указанном на фиг. 1 стрелкой) деформирующие ролики 7 головок I и 2 вместе с держателями 8 и промежуточными роликами раздвигаются заготовкой на величину удвоенного припуска 2t. При этом держатели поворачиваются вокруг оси О на некоторый угол, в направлении, противоположном направлению движения шпиндельной бабки, и обкатываются без усилия по необработанным боковым поверхностям заготовки. После вступления в работу торцовых фрез 5 и 6, которые снимают припуск 2t с двух сторон заготовки, вступают в работу деформирующие ролики 7 головок 3 и 4, у которых держатели 8 пружиной 10 прижаты к упору 9. При этом ролики будут накатывать обработанные фрезами поверхности с усилием, создаваемым предварительно сжатыми пружинами 11.

При выходе в конце обработки роликов 7 из контакта с заготовками держатели 8 вместе с деформирующими роликами 7 под

действием возвратных пружин возвратятся в первоначальное (рабочее) положение, дойдя до упоро 9.

После установки новой заготовки и сообщения щпиндельной бабке движения подачи в противоположную сторону накатные головки будут работать в обратной последовательности.

Использование предлагаемого устройства позволяет увеличить производительность труда за счет значительного сокращения вспомогательного времени, связанного при каждом ходе щпиндельной бабки с ручным отводом деформирующих роликов в нерабочее положение одной пары головок и установкой роликов в рабочее положение с определенным усилием деформирования другой пары головок. Кроме того, за счет постоянства усилия деформирования при обработке каждой направляющей лифта улучщается качество обработанной поверхности.

Формула изобретения

Устройство для накатывания направляющих лифта, расположенное на шпиндельной бабке продольно-фрезерного станка и содержащее основание с установленными попарно с двух сторон от оси шпинделей станка накатными головк-ами, в корпусе которых установлены с возможностью поворота держатели накатных роликов, отличаю- щееся тем, что, с целью повышения качества обработки, ось поворота каждого держателя смещена в сторону рабочего хода от -плоскости, проходящей через линию контакта ролика с обрабатываемой поверхностью и перпендикулярной к последней, при этом устройство снабжено пружинами, закрепленными на корпусе накатных головок и предназначенными для возврата держателей в исходное положение.

Источники информации, принятые во внимание при экспертизе 1. Совмещенная обработка резанием и давлением головок направляющих пассажирского лифта. Информационный листок ЦНИТЭСтроймаш, № 277, 1967.

Авторы

Даты

1982-07-23—Публикация

1980-08-25—Подача