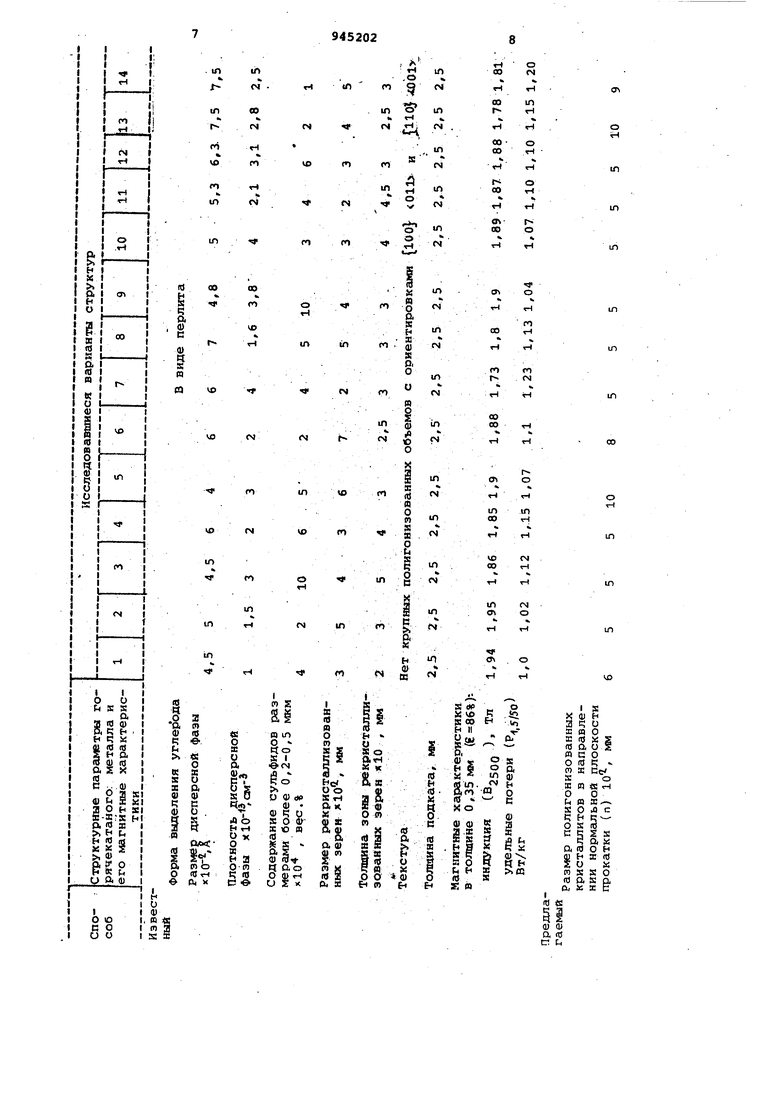

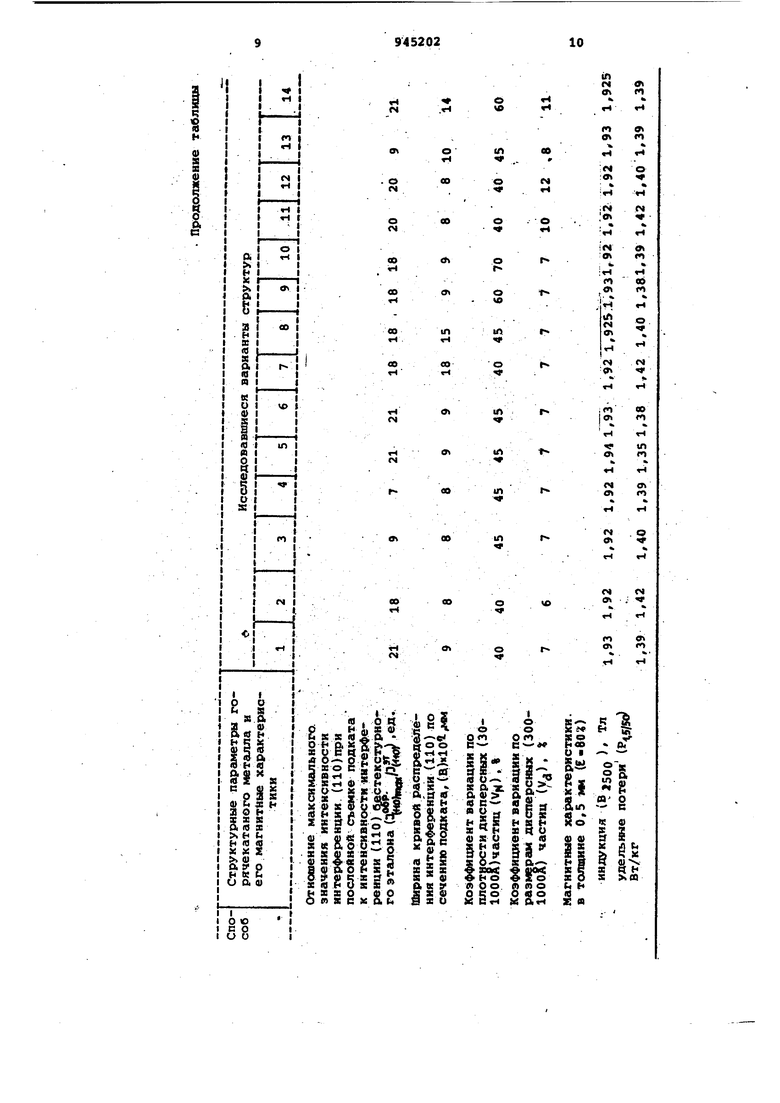

ределяют уровень магнитных характеристик готового металла, и в результате, низкая точность оценки. Поэтому этот способ может дать хорошие результаты при оценке динамной стали, в которой не требуется формирования анизотропных свойств в готовом металле. Наиболее близким по технической сутности и достигаемому эффекту к предлагаемому изобретению является способ контроля процесса производства трансформаторной стали, заключающийся в измерении размера зерна, характера распределения дисперсной фазы и текстуры Сз. Недостатком известногр способа является невнсокая точность оценки определения режимов холодной прокатки трансформаторной стали и низкое качество готового металла. Это обусловлено, контролем несущественных структурных характеристик, к числу которых относятся толщина слоя рекристаллизованных зерен и размер кристаллитов в этой зоне, и недостаточной полнотой предъявляемых требований к струк;туре. Не учитываются параметры полигонизованных кристаллитов, составляющих основную часть структуры подката, не предъявляются требования к характеру распределения фазы-ингибитора, отсутствует количественная оценка текстуры и т.д. Кроме того, не указывается на воз можность применения подката, неудов летворяющего изложенным требованиям Цель изобретения - повышение каче ства холоднокатаной трансформаторной стали, которое заключается в по|вышении магнитных свойств и точности определения режима холодной прокатки. Поставленная цель достигается согласно способу контроля производст ва трансформаторной стали путем измерения структурных свойств подката перед первой холодной прокаткой, ос ществляющему замер полигонизованных зерен в направлении, нормальном пло кости прокатки, распределения интен сивности интерференции (110) по сечению подката, а также плотности ра пределения и коэффициентов вариации по плотности и размерам дисперсной фазы, в зависимости от которых уста навливают режим последующей холодно прокатки. Влияние каждого признака объясня ется следующим. Полигонизованные зерна составляю основную часть зёренной структуры горячекатаного;/ подката (70-80%), в то время, как доля рекристаллизованных кристаллов в структуре подка та значительно меньше (20-30%). Кро ме того, формирование зародыша вторичной рекристаллизации (которое происходит в результате термообработки после холодной деформации подката осуществляется в участках полосы, имевших после горячей прокатки полигонизованную, а не рекристаллизованную структуру. В то же время такой параметр полигонизованной структуры,как размер кристаллов в направлении, нормальном плоскости прокатки, определяет ориентировку зародыша и кинетику его роста, а следовательно, и уровень магнитных СВОЙСТВ трансформаторной стали. Однородность дисперсной фазы, характеризуквдаяся коэффициентом вариации по плотности и размерам частиц, а не ее известная плотность и размер определяет кинетику формирования текстуры в трансформаторной стали при высокотемпературном заключительном обжиге (ВТО). В случае существенной неоднородности распределения фазы в горячекатаном ; подкате (характер распределения частиц сохраняется при последующих операциях производства -стали вплоть до ВТО) при заключительном отжиге приобретают возможность мигрировать границы, наименее закрепленные частицами, т.е. получают возможность роста зерна неребровой ориентировки, в результате снижается уровень магнитных свойств трансформаторной стали. Распределение интерференции (110) по сечению подката характеризует количество и ориентацию потенциальных зародышей вторичной рекристаллизации (110)001, а следовательно, и уровень магнитных свойств трансформаторной стали. Предлагаемый способ испытан при производстве холоднокатаной трансформаторной стали. В качестве исходного металла используют заготовки толщиной 80 мм, вырезанные из промышленного сляба трансформаторной стали. Химический состав сляба, %; С 0,03; Мп 0,07;S 0,026 Si 2,99; Р 0,009; Сг 0,02; Ni 0,04} Сэ 0,06; N 0,006; Fe - остальное . Заготовки подвергают горячей прокатке за 8 проходов по различным температурным режимам на полосу 2,5 мм (14 вариантов). Далее горячекатаные полосы подвергают обработке, включающей холодную прокатку за 7 проходов до толщины 0,35 мм I суммарное обжатие 86%), промежуточный рекристешлизационный отжиг при 850С в течение 7 мин (,азотоводородная атмосфера, точка росы -60°С)/ обезуглероживающий отжиг при 850°С в течение 5 мин азотоводородная атмосфера, точка росы и высокотемпературный отжиг при в течение 10 ч { водо родная атмосфера, точка росы В таблице показано влияние струк турных параметров горячекатаного ме талла на уровень магнитных свойств готовой стали (14 различных темпера турно-деформационных условий горячей прокатки (столбцы 3-16)). Имеет место значительный разбро магнитных свойств Материала (В $00 изменяется от 1,95 до 1,73 Тл) при значениях структурных параметров дл всех вариантов в пределах, указанны в известном способе, а именно: выде ние углерода в виде перлита, глобулярных и игольчатых карбидов; диспе сная сульфидная фаза размером 3001000°А , плотность не менее 0,5-2х х10 см, содержание сульфидов размером более 0,2-0,5 мкм - не более 0,002 вес.%; размер рекристаллизованных зерен - 0,02-0,08 мм; толщина зоны рекристаллизованных зерен 0,2-0,5 мм; отсутствие очень крупных полигонизованных объемов с ориентировками (001/110) и(110/001); толщина подкатки 1,8-3,5 мм. Из таблицы видно,что неисправимый брак (Вп5до 1,92 Тл) составляет . Это означает, что горячекатаный подкат имел неблагоприятное структурное состояние (при обработк включающей холодную деформацию с обжатием 86%), в то время как известный способ контроля качества металла характеризовал весь металл как удовлетворительный, следовательно данный способ является неэффективным. Предлагаемой способ является реальным способом контроля качества ме- . талла, так как оценивать уровень свойств уже после горячей прокатки. Из таблицы видно, что варианты (1 и 2 - столбцы 3 и 4) имеют высокие свойства, которые характеризуются следующими Структурными параметрами: размер полигонизов анных кристаллов в направлении, нормальном плоскости прокатки не более 0,06 мм; отношение макс|1мального значения интенсивности интерференции (110) при постоянной съемке подката к интенсивности интерференции (110) бестекстурного эталона не менее 18 ед.; ширина кривой распределения интерференции (110) по сечению подката не более 0,09 мм; коэффициент вариации по плотности дисперсных (300ЮОО А ) частиц не более 40%; коэффициент вариации по размерам дисперсных (ЗОО-ЮОО А ) частиц не более 8%. Все остальные варианты (3-14«столбцы 5-16)имеют комплекс струк. турных параметров отличающийся от названных, и соответственно, низкий уровень свойств. Уменьшение обжатия при холодной прокатке до 80% в случае толщины готовой стали 0,5 мм существенно повышает уровень свойств готового метёшла (весь металл характеризуется B,,92 Тл) строка 15 таблицы.

Следовательно предлагаегшй способ контроля позволяет не только оценить качество металла после горячей прокатки, но и обеспечивает повьоленне у|ровня свойств готового металла.

Использование предлагаемого способа определения режимов холодной прокатки трансформаторной стали обеспечивает по сравнению с существующими повышение точности определения режимов холодной прокатки ориентации трансформаторной стали повышение качества холоднокатано трансформаторной стали и устойчивое получение высших марок стали в толщине 0,280,35 мм.

Формула изобретения

Способ контроля процесса произ- 20 водства трансформаторной стали, включающего горячую и холодную прокатку, путем контроля структуры горячекатаного подката замером величины зерна, неоднородности распределения js дисперсной фазы по плотности и размерам, отличающийся тем, что, с целью повышения качества металла, контроль структуры проводят путем замера величины полигонизованного зерна в направлении, нормальном плоскости Прокатки, распределения дисперсной фазы по ее плотности и размера1М и текстуры по распределению интерференции (110) по сечению подката и в cooтвetcтвии с полученными значениями указанных параметров назначают режим холодной прокатки.

Источники информации, принятые во внимание при экспертизе

1.Сталь электротехническая горячекатаная рулонная (подкат) марки 0402. Технические условия ТУ-1-1-24/8-76.

2.Патент ГДР 99445, кл. 42 к 34/05, 1974.

3.МолотИлов Б.В., Яновская Т.К., Удовиченко Н.В. Структурные параметры горячекатаной заготовки при производстве холоднокатаной трансформаторной стали. Сб. Структура и свойства электротехнической стали. Труды ИФМУНЦ. Свердловск, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2175985C1 |

| Способ изготовления холоднокатаной нетекстурованной электротехнической стали | 1978 |

|

SU722959A1 |

| Способ изготовления анизотропной холоднокатаной электротехнической стали | 1983 |

|

SU1096291A1 |

| Способ производства электротехнической изотропной стали | 2021 |

|

RU2775241C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2199595C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 1999 |

|

RU2155233C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2142020C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРАНСФОРМАТОРНОЙ СТАЛИ | 1991 |

|

RU2017837C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2002 |

|

RU2216601C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2180356C1 |

Авторы

Даты

1982-07-23—Публикация

1979-07-06—Подача