(54) УСТРОЙСТВО для ТЕРМОФИКСАЦИИ листовых ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термофиксации крупногабаритных деталей | 1979 |

|

SU854502A1 |

| Устройство для термовакуумногофОРМООбРАзОВАНия зАгОТОВОК | 1977 |

|

SU795632A1 |

| Установка для закалки деталей | 1979 |

|

SU831813A1 |

| Способ штамповки полых деталей из листовых заготовок и устройство для его осуществления | 1981 |

|

SU1013027A1 |

| УСТРОЙСТВО ПОЗИЦИОНИРОВАНИЯ БОЛЬШЕГРУЗНОГО АВТОТРАНСПОРТА НА ГРУНТЕ | 2011 |

|

RU2486129C1 |

| Способ изготовления конических кольцевых деталей | 1978 |

|

SU743758A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ДЕТАЛЕЙ ИЗ ЛИСТА | 1999 |

|

RU2155235C1 |

| Цилиндрическая щетка | 1979 |

|

SU847983A1 |

| Способ правки и калибровки кольцевых деталей | 1977 |

|

SU733774A1 |

| Устройство для спиральной обертки бортовых колец покрышек пневматических шин | 1978 |

|

SU763149A1 |

1

Изобретение относится к обработке металлов давлением, в частности, к устройствам для термофиксации деталей двойной кривизны из листовых заготовок и может быть использовано в машиностроительных отраслях промышленности.

Известно устройство для термофиксации крупногабаритных деталей, которые состоят из формблока, жестко установленного на основании и балки равного сопротивления. Последняя имеет привод перемещения, включающий механизм поступательного перемещения ее в направлении к формблоку и опоры в виде пластины, расположенные по всей ширине балки. Рабочая поверхность балки обращена к формблоку, имеющему рабочую поверхность, задающую требуемую форму детали, являющемуся узлом прижима детали к рабочей поверхности балки til. . .

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство, содержащее основание, формблок, выполненный из балок равного сопротивления изгибу, рабочие поверхности которых расположены в одной плоскости, прижим в виде гибкого упругого элемента с приводом его перемещения в направлении формблока. Устройство

10 снабжено также установленным на основании механизмом изгиба балок, ось которого расположена перпендикулярно плоскости размещения рабочей поверхности балок и опорам, выполненными в

15 виде поворотных роликов 2.

Недостатком устройства является также невозможность обработки деталей двойной кривизны.

20

Цель изобретения - возможность получения деталей двойной кривизны.

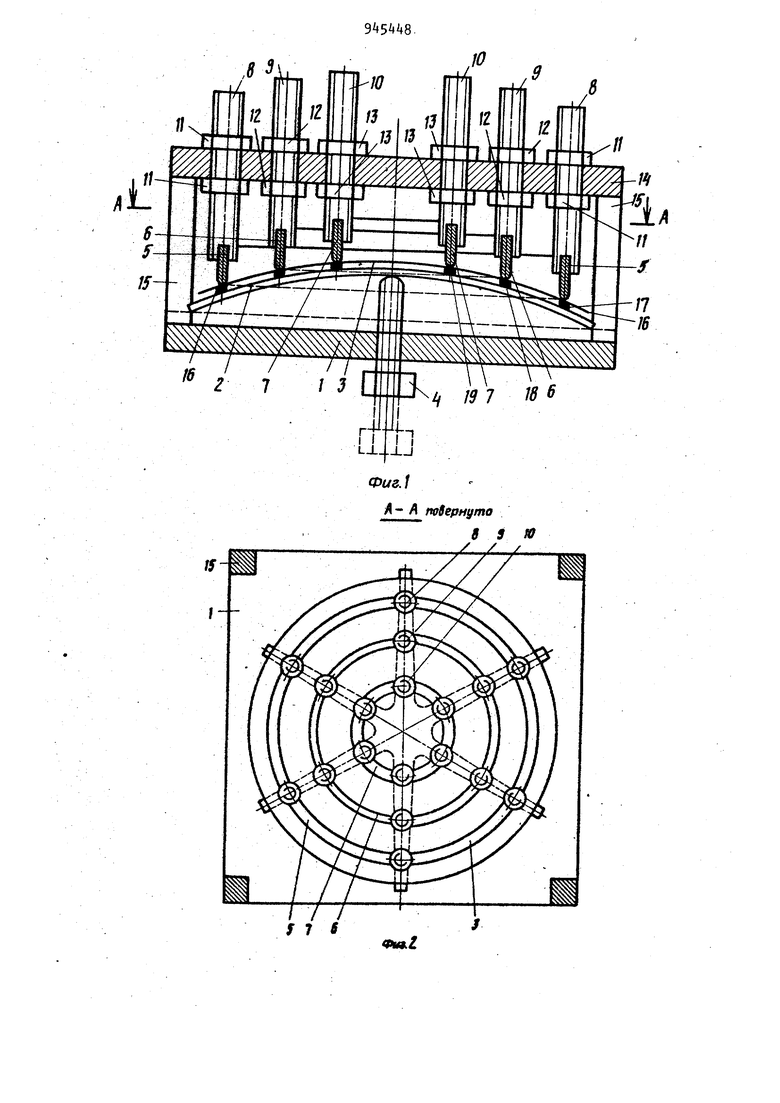

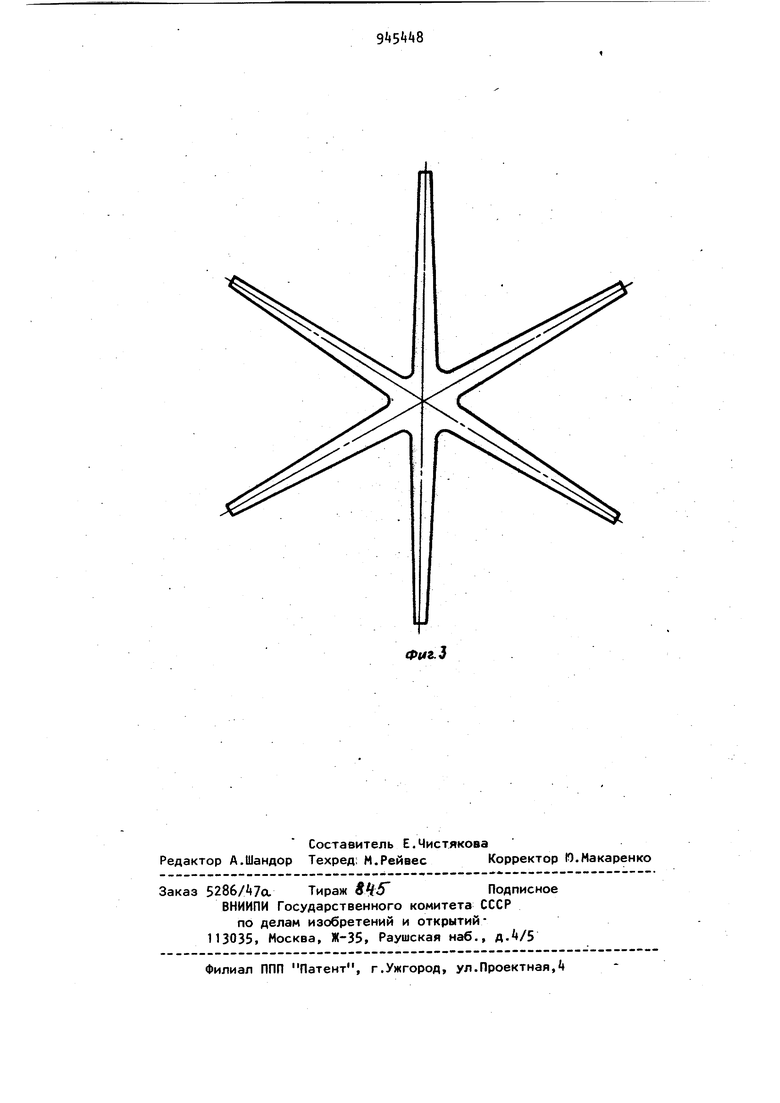

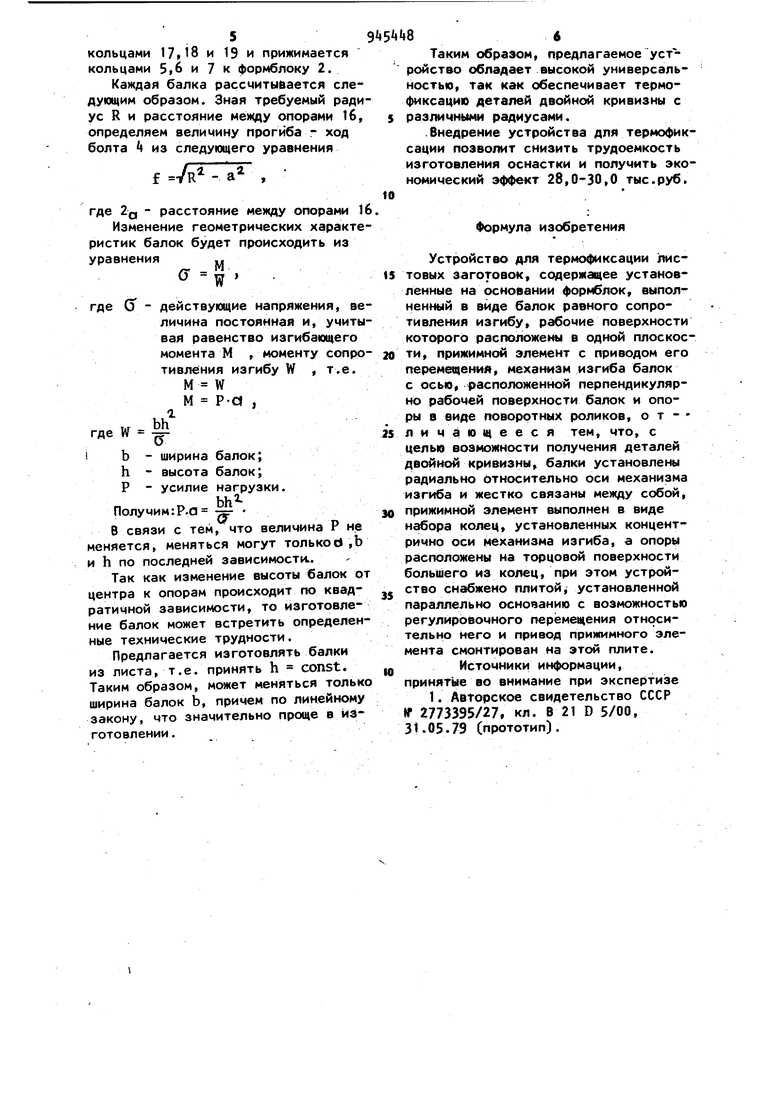

Поставленная цель достигается тем, что в устройстве, для термофиксации листовых заготовок, содержащем установленные на основании формблок, выполненный в виде балок равного сопро тивления изгибу, рабочие поверхности которых расположены в одной плоскости, прижимной элемент с приводом его перемещения, механизм изгиба балок с осью, расположенной перпендикулярно рабочей поверхности балок и опоры в виде поворотных роликов, балки установлены радиально относительно оси механизма изгиба и жестко связаны ме жду собой, прижимной жлемент выполнен в виде набора колец, установленных концентрично оси механизма, изгиба, а опоры расположены на торцевой поверхности большего из колец, при этом устройство снабжено плитой, установленной параллельно основанию с возможностью регулировочного перемещения относительно него и привод прижимного элемента смонтирован на этой плите. На фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2 ,разрез А-А на фиг.1; на фиг.З |формблок в виде балок равного сопротивления изгибу. Устройство содержит основание 1, на котором установлен формблок 2, вы полненный в виде балок равного сопротивления изгибу. При этом рабочие поверхности балок, задающие требуемую форму детали 3, расположены в одной плоскости и жестко связаны меж ду собой в точке пересечения оси механизма изгиба с плоскостью, а которой размещены рабочие поверхности балок. Механизм изгиба балок выполне в виде болта , ось которого расположена перпендикулярно плоскости размещения рабочей поверхности балок формблока 2. Балки расположены радиально относительно оси механизма изгиба. Болт вворачивается в основание 1 и шарнирно связан с центром формблока 2. Узел прижима детали 3 к рабочей поверхности формблока 2 выполнен в виде колец 5,6 и 7, которые размещены концентрично относительно оси болта k в прорезях соответствующих установочных шпилек 8,9 и 10. Шпильки 8,9 и 10 установлены при помощи соответствующих гаек 11,12 и 13 на дополнительной плите И. Плита k жестко связана с основанием 1 стойками 15. При ослаблении гаек 11, 12 и 13 соответствующие установочные шпильки 8,9 и 10 могут перемещаться 9 4 вдоль оси болта . На торцовой поверхности кольца 5, имеющего наибольший диаметр, расположены опоры 16, которые могут быть выполнены в виде роликов или шарниров. Торцовые поверхности колец 6 и 7, для предотвращения повреждения заготовки выполнены криволинейными. Радиус кривизны равен половине толщины стенки кольца. Устройство работает следующим образом. Прямая заготовка 3 устанавливается на прямой формблок 2. Для того, чтобы исключить возможность образования складок на заготовке в прессе формообразования детали, на формблок 2сверху накладывают формообразующие элементы, выполненные, например, в виде плоских колец 17,18 и 19 из-тонколистового металла. Ширина и диаметры колец 17,18 и 19 соответственно равны толщине стенок и диаметрам прижимных колец 5,6 и 7. Положение детали 3, относительно формблока 2 фиксируется кольцом 5 с установленными на его торцовых поверхностях опорами 16, которые прижимают деталь 3к формблоку 2. При помощи гаек 11 установочные шпильки 8, в пазах которого размещено прижимное кольцо 5 закрепляются на дополнительной плите 1. Затем при помощи гаек 12 и 13 установочные шпильки 9 и 10 с размещенными в пазах шпилек соответствующими прижимными кольцами 6 и 7 закрепляются на дополнительной плите 1А, причем высота, на которой закреплены шпильки 9 и 10 по отношению к формблоку определяется углом наклона касательной в данной точке при обработке к криволинейной образующей детали. Вращением болта Л изгибают балку вместе с заготовкой на требуемый радиус. При этом прижимные кольца 6 и 7 прижимают заготовку вплотную к формблоку 2. После этого устройство перемещают в печь (не показана) и проводят термообработку детали. В данном случае проводят совмещение операций формообразования и термообработки - термофиксация. I На данном устройстве возможна также термообработка предварительно изогнутых на заданный радиус деталей двойной кривизны. В этом случае деталь 3 устанавливается на предварительно изогнутые балки формблока 2 с размещенными на нем формообразующими кольцами 17,18 и 19 и прижимается кольцами и 7 к формблоку 2. Каждая балка рассчитывается следующим образом. Зная требуемый ради ус R и расстояние между опорами 16, определяем величину прогиба - ход болта k из следующего уравнения -h

где 20 - расстояние между опорами 16 Изменение геометрических характеристик балок будет происходить из уравнения ..

- W

У -

где СГ - действующие напряжения, величина постоянная и, учитывая равенство изгибающего момента М , моменту сопротивления изгибу W , т.е.

М W

М Р-а ,

.Wi

i b - ширина балок; h - высота балок; Р - усилие нагрузки.

hh Получим:Р.а -

В связи с тем, что величина Р не меняется, меняться могут толькос ,Ь и h по последней зависимости..

Так как изменение высоты балок от центра к опорам происходит по квадратичной зависимости, то изготовление балок может встретить определенные технические трудности.

Предлагается изготовлять балки из листа, т.е. принять h const. Таким образом, может меняться только ширина балок Ь, причем по линейному закону, что значительно проще в изготовлении .

Формула изобретения

Устройство для термофиксации листовых заготовок, содержащее установленные на основании фop 4блoк, выполненный в виде балок равного сопротивления изгибу, рабочие поверхности которого расгюложемй в одной плоскости, прижимной элемент с приводом его перем ения, механизм изгиба балок с осью, расположенно{1 перпендикулярно рабочей поверхности балок и опоры в виде поворотных роликов, от- личающееся тем, что, с целью возможности получения деталей двойной кривизны, балки установлены радиально относительно оси механизма изгиба и жестко связаны между собой, прижимной элемент выполнен в виде набора колец, установленных концентрично оси механизма изгиба, а опоры расположены на торцовой поверхности большего из колец, при этом устройство снабжено плитой, установленной параллельно основанию с возможностью регулировочного перемещения относительно Него и привод прижимного элемента смонтирован на этой плите.

Источники информации, принятые во внимание при эксперти;зе

Фиг.1 А- А повернуто

Авторы

Даты

1982-07-23—Публикация

1980-12-29—Подача