2, Устройство для осуществления способа по п. 1, содержащее верхнее и нижнее основания, между которыми помещен узел зажима фланца заготовки в виде двух наборных по толщине колец в полости одного из которых нахо дится рабочзий инструмент, устанавливаемый в контакте со свободной поверх ностью заготовки,и узел создания деформирующего усилия, о т л и ч а ющ е е с я тем, что кольца узла зажима

вьшопнеиы в виде упругих, йболочек, узел создания деформирующего усилия в виде двух вертикальных плит установленных между основаниями по обе стороны узла зажима с возможностью встречного перемещения и несущих регулируемые по длине щгыри с роликами, взаимоцействующими с кольцами - узла зажима, а рабочий инструмент выполнен из эластичного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК МЕНЬШЕГО РАЗМЕРА С ПРЕДВАРИТЕЛЬНЫМ РАСТЯЖЕНИЕМ | 1999 |

|

RU2164454C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ДИСКОВ, КОЛЕЦ, ФЛАНЦЕВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2232663C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ БОЧКООБРАЗНОЙ ФОРМЫ | 2013 |

|

RU2548867C2 |

| Штамп для глубокой вытяжки | 1980 |

|

SU889204A2 |

| Способ штамповки-вытяжки оболочечных листовых деталей пластичной средой | 2022 |

|

RU2786498C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК МЕНЬШЕГО РАЗМЕРА | 1999 |

|

RU2164455C2 |

| Способ пневмотермической формовки листовой заготовки | 2019 |

|

RU2733613C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОЛИСТОВЫХ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ И ПУАНСОН ПЛУНЖЕРНОГО ПРЕССА | 1993 |

|

RU2042452C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ УСЕЧЕННОЙ СУЖАЮЩЕЙСЯ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2532581C2 |

| Штамп для глубокой вытяжки | 1984 |

|

SU1201024A1 |

1. Способ штамповки полых деталей из листовых заготовок, при котором заготовку жестко защемляют по п&риферийной части и воздействуют рабочим давлением на ее свободную поверхность, отличающийся тем, что, с целью увеличения высоты при получении деталей с фланцем эшшптического в плане сечения, рабочее давление создают путем приложения к зажатой части заготовки сжимающих усилий,: направленных перпендикулярно к опной из осей заготовки осуществляя одновременно растягивание зажатого участка и вытягиваемой попой часТи вдоль этой оси, а воздействие рабочим давлением на свободную поверхнбсть заготовки осуществляют при помощи эластичного (П материала. СО о IN5

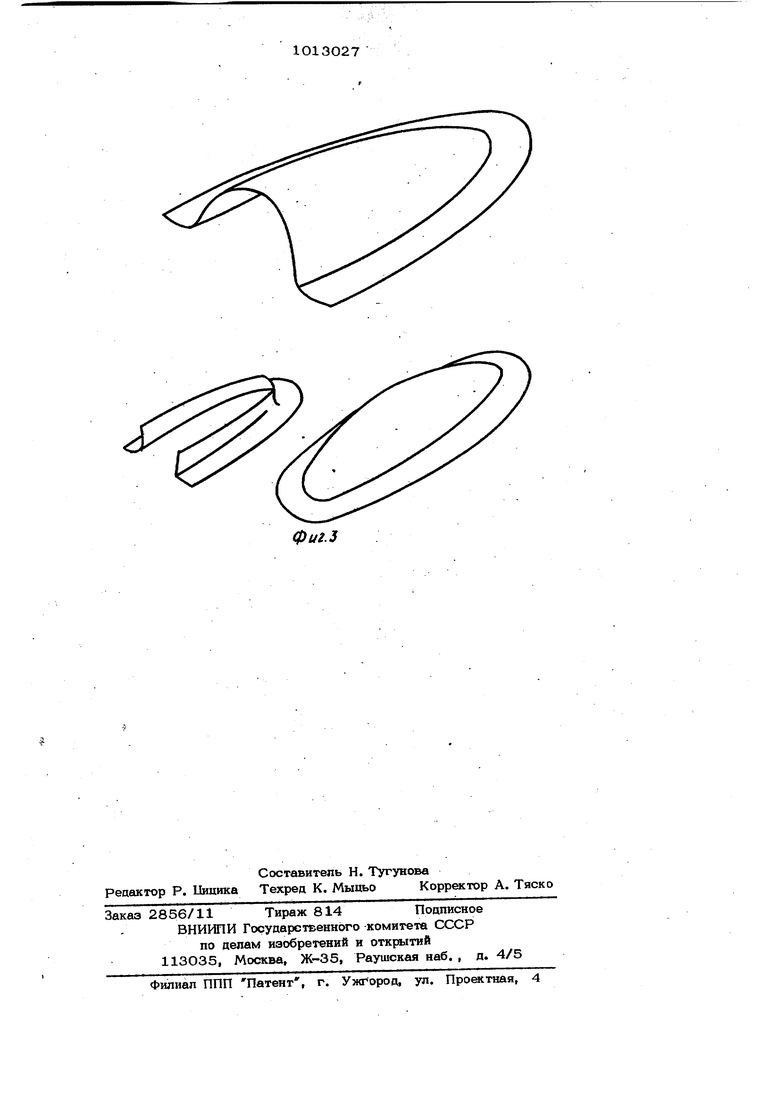

Изобретение относится к обработке металлов давлением, а точнее к листовой штамповке и может быть использовано в различных отраслях мащинострое ния при изготовлении деталей типа ,;о&текателей, зализов и др. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ щтамповки полых деталей и листовых заготовок при котором заготовку жестко заземл5по по периферийной части и воздействуют рабочим давлением на ее свободную поверхность Til . Однако технологические возможности данного способа ограничены иэ-за посто ства как размеров, так и формы защемленного участка фланца заготовки, ибо формообразование происходит только за счет вытяжки металла центральной части заготовки. Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство, содер жащее верхнее и нижнее основания, между которыми помещен узел, зажима фланца заготовки в виде двух наборных по толщине колеп в полости одного из которых находится рабочий инструмент, устанавливаемый в контакте со свободной поверхностью заготовки, и узел создания деформирующего усилия 2 Однако это устройство не позволяет получить детали достаточно большой глубины. . Целью изобретения является увеличе ние высоты при получении деталей с фланцем эллиптического в плане сечения. С этой целью в способе штамповки полых деталей из листовых заготовок, при котором заготовку жестко защемляют по периферийной части и воздействуют рабочим давлением на ее свободную поверхность, рабочее давление соэдают ггутем приложения ; к зажатой части заготовки сжимающих усилий, направленных перпендикулярно одной из осей заготовки, осуществляя одновременно раотягивание зажатого участка и вытягиваемой полой части вдоль этой оси, а воздействие рабочим давлением на свободную поверхность заготовки осуществляют, посредством эластичного материала. В устройстве для шт 1мповки полых деталей из листовых заготовок содержащем верхнее и нижнее осонования между которыми помещен узел зажима фланца в вице цвух наборных по толщине колец, в полости одного из KOTOjMaix находится рабочий инструмент, устанавливаемый в контакте со свободной псжерх- ностью заготовки, и узел создания деформвчруюшего усилия, кольца узла зажима выполнены в виде упругих оболочек, узел создания деформирующего усилия выполнен в виде двух вертикальных гошт, установленных между основаниями по обе стороШз узла зажима с возмоя ностью встречного перемещения и несущих регулируемые по длине штыри с роликами, взаимодействующими с копь цами узла зажима, а рабочий инструмент вьшолнен из эластичного материала. На фиг. 1 слева показано устройство для штамповки, исходное положение. справа - положение заготовки в момаит окскчаяяя штамповки; на фиг. 2 - сеч кие АБВГД на фиг. 1; на (г, 3 - типовые формы деталей, штшишуемые с . исиош зов«ш1{ем способа и ycrpofki rBa. Устройство содержит в ххнее 1 и Ш1жнее 2 основамня, между которнымя помешен узел зажима фланца заготовя в BUEte двух по толщине колеи вылош{е1шых из упругих оболочек, в йов ти одного из которых установлен рабочий инструмент 4 из эластичного материала, узел создания деформирующего усилия в виде двух в ггикальных плит 5 и 6, установленных между основаниями 1 и 2 по обе стороны узла зажима с воэможностью встречного перемещения, несущих регулируемые по длине штыри с ропяками 8, взаимодействующими с кольцами узла зажима и фиксируемыми гайкамк 9 к контргайками 10, при это плита 6 неподвижно закреплена болтами к нижнему основанию 2, а другая гаш та 5 снабжена гидроприводом перемеще ния, включающим цилиндр 11, жёстко соединенный посредством 1фонштейна 12 и болтов 13 с НИЖ1ШМ основанием 2, а также поршень 14 со штоке 15, жесг ко связанным с плитой 5. Способ осуществляется следующим образом. Листовая заготовка 16 устан«ш)июае ся на рабочий инструмент 4 из Э1гастячного материала, и после осуществления рабочего хода пресса ее периферийная часть защемляетЧзя посредством узла зажима в виде колец 3. Далее осуществляют перемещение вертикальной плиты 5 навстречу неподвижной шште 6 с помощью гидропривода перемещения, шток 15 жестко бвязан с подвижной швятой 5. ГТ{в1 перемещении подвижной вертикаль но& плиты 5 осуществляется послед ательное взаимодействие роликов 8 установленных на штырях 7, с внешней поверхностью колец узла зажима 3, При щкжсходит переформовывакие зоны замещения периферийной части фланка эш 1 2/4 товки 16,которая изменяет свою конфигурднзию or кругового кольца до конечной формы детали. Создавая сс отв0тствукяцее давл«1«е со стороны рабочего инструмента 4 (которым может быть жидкоять, резина, пластичный металл) при перемещении . подвижной вертикальной плиты 5 с роликами 8.обеспечивается получение полых фланцевых деталей преимущественно эллиптического в плане контура. Ролики 7 устанавливаются относительно вертикальных шшт 5 и 6 с помощью гаек 9 и контргаек Ю с таким расчетом, чтобы при их сближении в конеч ный момент формообразования контур колец 3 узла зажима фланца заготовки соответствовал контуру штампуемой детали. Кольца 3 узла зажима фланца заготовки выполняются из сталей, обладающих высокими пружинящими свойствами, например 65 Г., При использовании в качестве рабочего инструмента 4 жидкости требуемое давление со стороны последней может создаваться независимо от перемощеш{я подвижной вертикальной плиты 5. Таким образсяу обеспечивается изготовление полых деталей типа законцовок, обтекаггелей, зализов и др. форма которых показана на фиг. 3. Согласно предлагаемому способу деформация раптяжения в волокнах заго тоеки 6, параллельных направлению пер@ 1ещения вертикальной плиты 5 с ролика ш 8; значительно меньше чем в известно способе и благодаря этому гехн(й1бгические/ возможности в значительной мере расширяются. Способ и устройство для штамповки обеспечивают формообразование деталей как прж комнатной темп атуре, так и с нагревом (например, изотермичеоvau штамповкой или штамповкой Б услоВШ1Х сверхпластичности). В конечном использование способа и устройства только на одном из заводов отрасли обеспечит экономи- чееашй эффект не менее 1О тыс. руб. в год.

со

to

N

Q

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Исаченко Е | |||

| И | |||

| Штамповка резиной и жидкостью | |||

| М | |||

| Машиностроение, 1967, с | |||

| Приспособление, заменяющее сигнальную веревку | 1921 |

|

SU168A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ЛИСТОВЫХ ЗАГОТОВОК | 1973 |

|

SU453220A1 |

| Кулиса для фотографических трансформаторов и увеличительных аппаратов | 1921 |

|

SU213A1 |

Авторы

Даты

1983-04-23—Публикация

1981-03-16—Подача