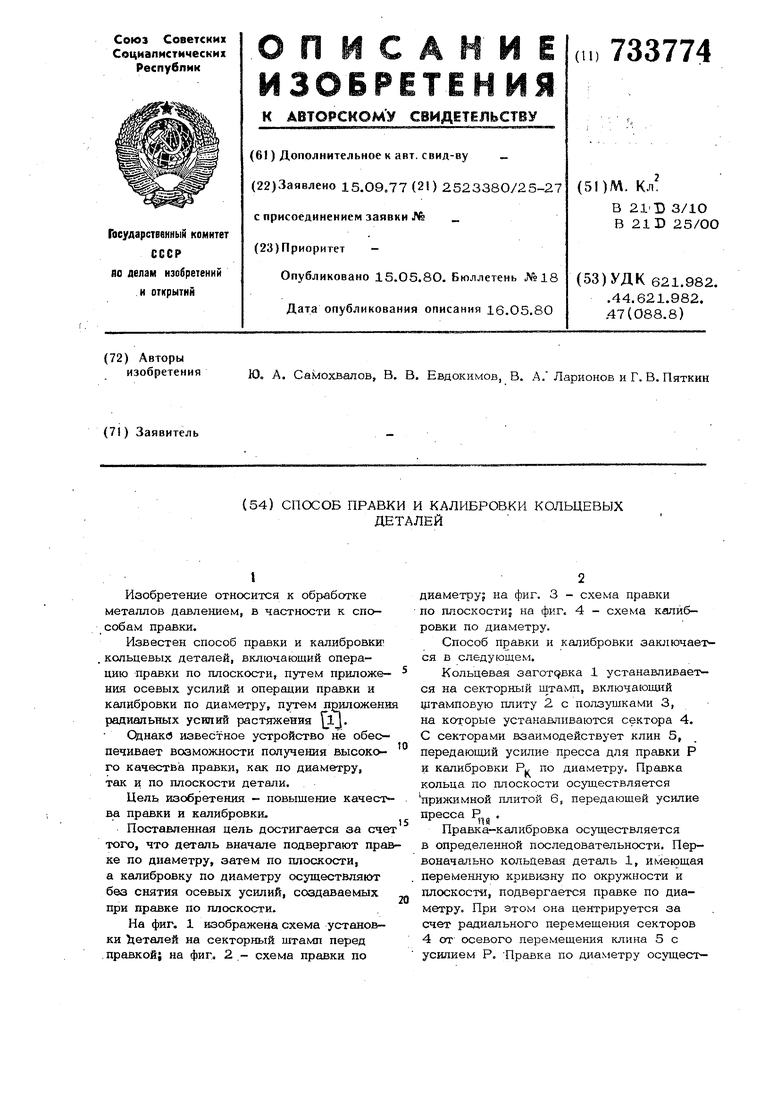

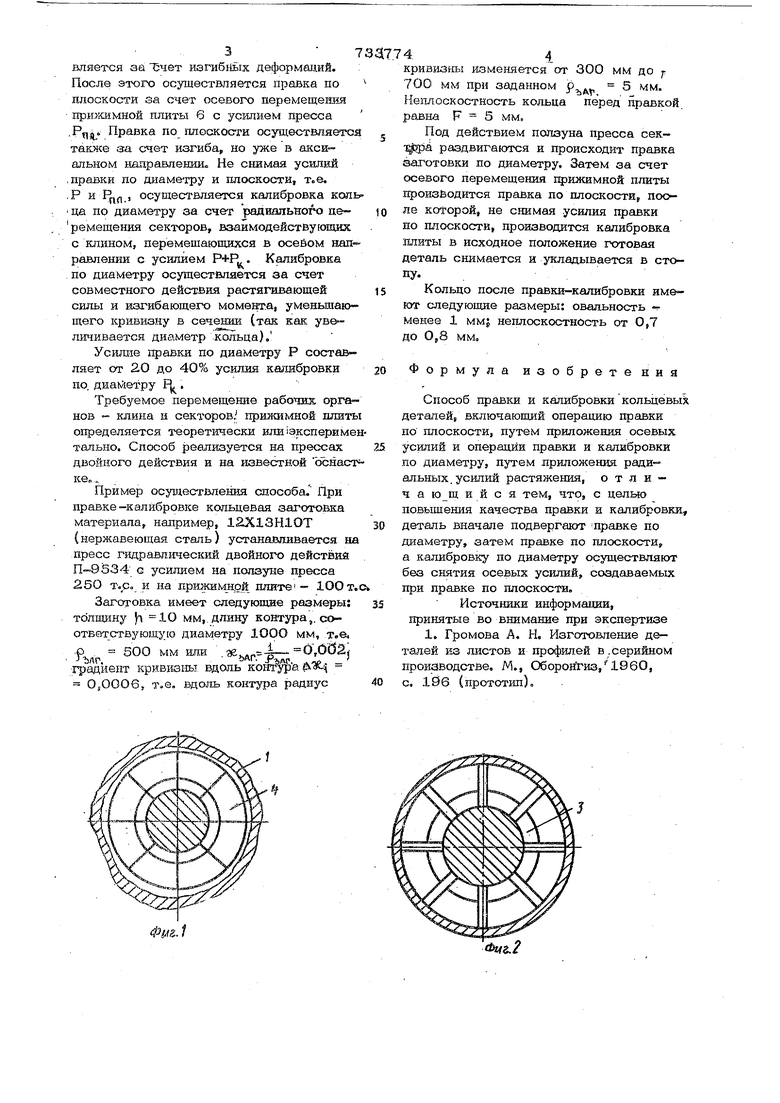

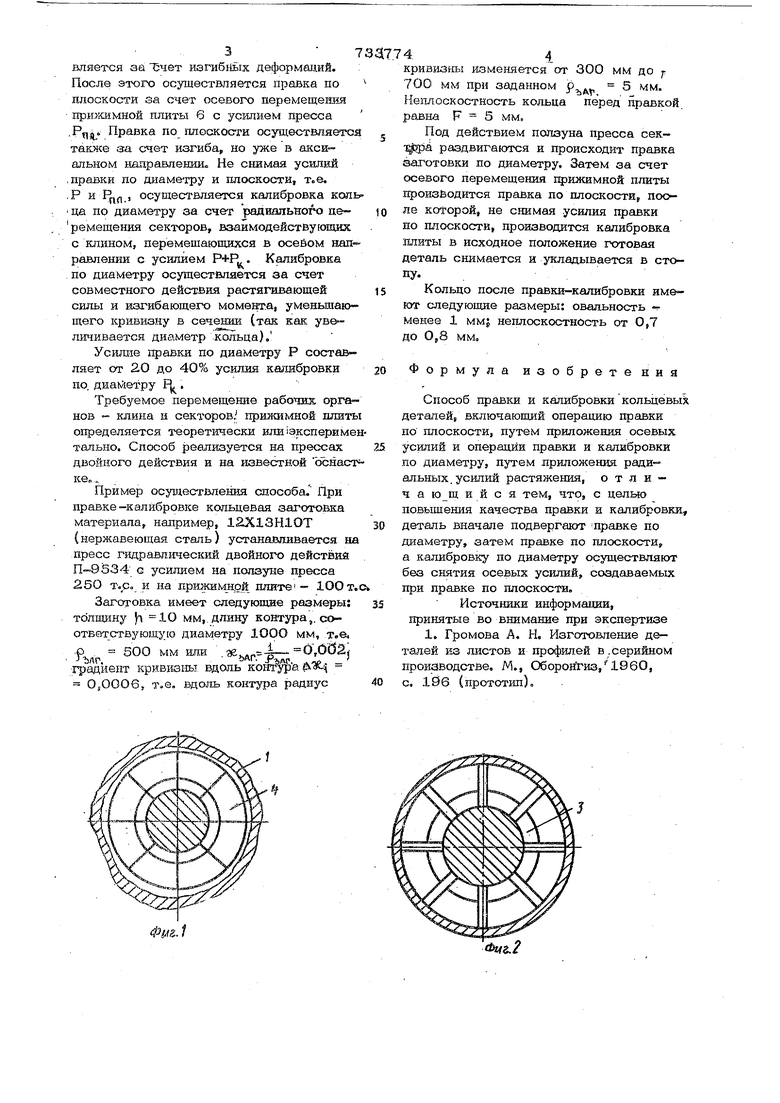

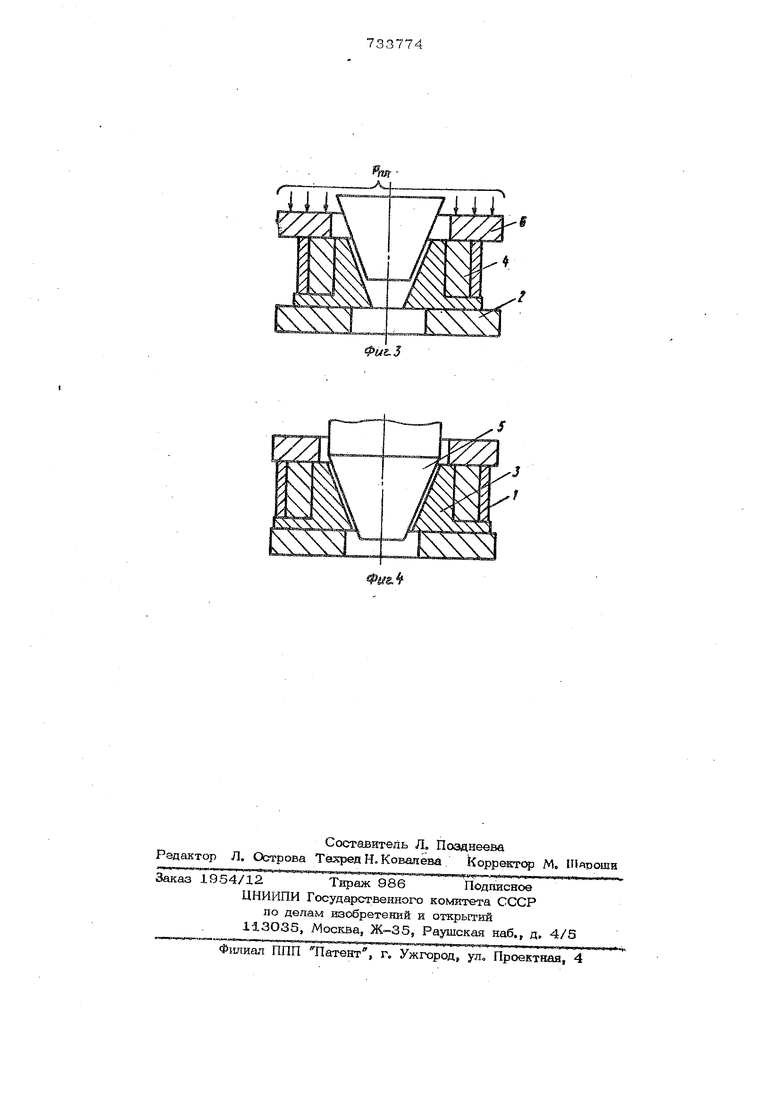

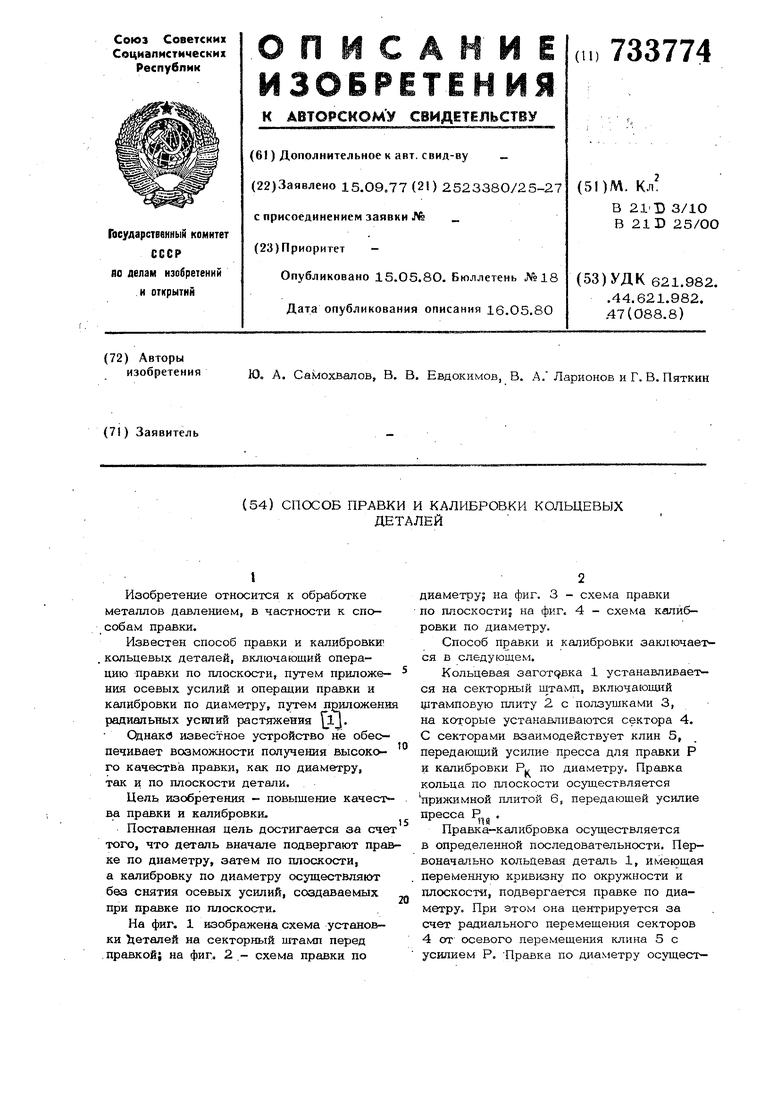

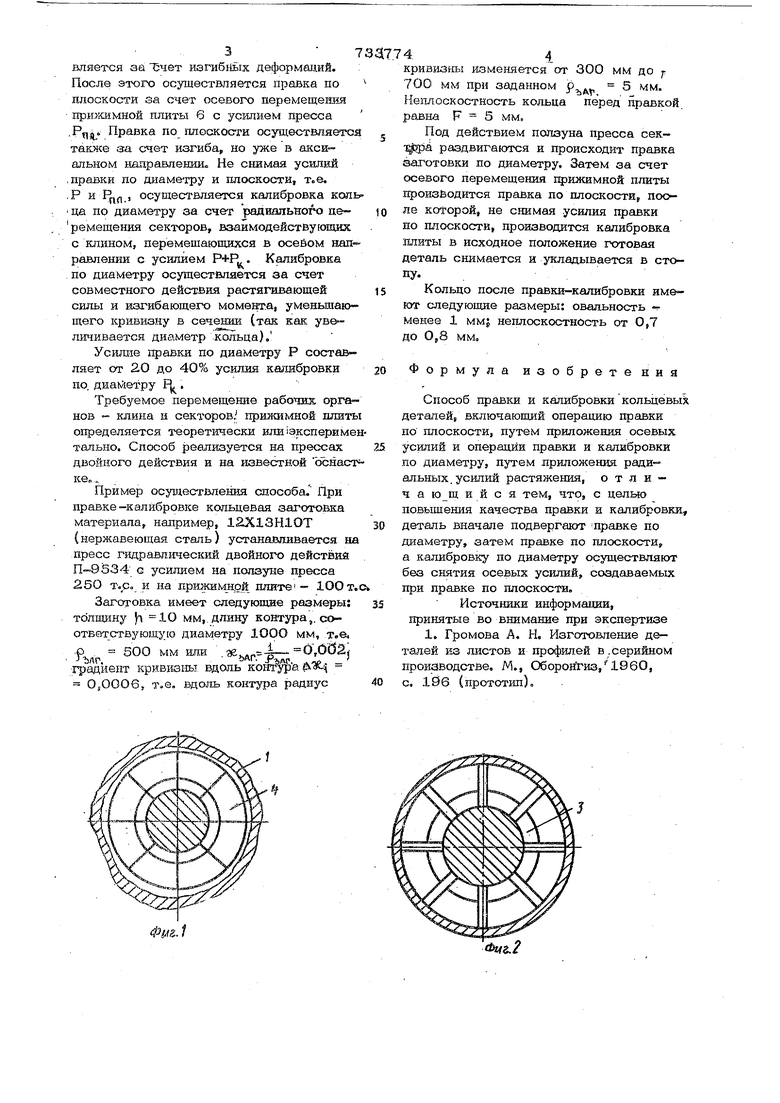

Изобретение относится к обработке металлов давлением, в частности к способам правки. Известен способ правки и калибровки , кольцевых деталей, включающий операцию правки по плоскости, путем приложения осевых усилий и операции правки и калибровки по диаметру, путем приложен радиальных устий растяжения ГзГ. Однакв известное устройство не обеспечивает возможности получения высокого качества правки, как по диаметру, так и по плоскости детали. Цель изобретения - повышение качест ва правки и калибровки. Поставленная цель достигается за сче того, что деталь вначале подвергают пра ке по диаметру, затем по плоскости, а калибровку по диаметру осуществлякУг без снятия осевых усилий, создаваемых при правке по плоскости. На фиг. 1 изображена схема установки Деталей на секторный штамп перед .правкой; на фиг. 2.- схема правки по диаметру; на фиг. 3 - схема правки по Ш1оскости| на фиг. 4 - схема калибровки по диаметру. Способ правки и калибровки заключается в следующем. Кольцевая заготовка 1 устанавливается на секторный штамп, включающий щтамповую плиту 2 с ползушками 3, на которые устанавливаются сектора 4. С секторами взаимодействует клин 5, передающий ycvume пресса для правки Р И калибровки PIJ по диаметру. Правка кольца по плоскости осуществляется прияшмной плитой 6s передающей усилие пресса Ц . Правка-калибровка осуществляется в определенной последовательности. Первоначально кольцевая деталь 1, имеющая переменную крив11зну по окружности и плоскости, подвергается правке по диаметру. При Этом она центрируется за счет радиального перемещения секторов 4 ОТ осевого перемещения клина 5 с усилием Р. Правка по диаметру осуществляется аа чет изгибшх деформаций. После этого осуществляется правка по Плоскости sa счет осевого перемещекшя ПРИХ-Ш.МНОЙ плиты б с усилием пресса , Pfi j(. Правка по плоскости осуществляетс также за счет изгиба, но уже в аксиальном надравлении. Не снимая усилий .правки ло диаметру и плоскости, Тов, . Р и Pfjf, , осуществляется калибровка кол ца по диаметру за счет радиального пе ремещения секторов, взаимодействуЕОЩИХ с клином, перемешающихся в осеВом нап равленин с усилием PlP. Калибровка по диаметру осуществляется эа счет совместного действия растягивающей силы и изгибающего моманг.а, уменьшающего кривизну в сечении (так как увелн.ивается диаметр -кольца), Усшше правки по диаметру Р составляет от 20 до 40% усилия калибровки по. диа(;1етру F. Требуемое перемещение рабочих орга нов - клина и секторов.- пркншмной плит определяется чеоретически или экспериме талыю. Способ реализуется на прессах двойного действия и на известной оснаст Пример осуществления способа, При правке-калибровке кольцевая заготовка материала, например, 12Х13Н1ОТ (нержавеющая сталь) устанавливается н пресс гидравлический двойного действий П-9534 G усилием на ползуне пресса 250 т.Со и на прижимной плите - ЮОт Заготовка имеет следующие размеры: толщину 1О мм, длину контура,, соответствующую диаметру 10ОО мм, .т.е. . .р SOO мм или - JЪдг. градиент кривизньт вдоль ко; О.-ОООб, т.е. вдоль контура радиус 44 кривиз г ы изменяется от 300 мм до f 700 мм при заданном Неплоскостность кольца перед правкой. равна F 5 мм. Под действием ползуна пресса сек; а раздвигаются и происходит правка заготовки по диаметру. Затем за счет осевого перемещения прижимной плиты производится правка по плоскости, после которой, не снимая усилия правки по плоскости, производится калибровка плиты в исходное положение готовая деталь снимается и укладывается в стопу. Кольцо после правки-калибровки имеют следующие размеры: овальность менее 1 мм; неплоскостность от 0,7 до 0,8 мм. Формула изобретения Способ правки и калибровки кольцевых деталей, включающий операцию правки по плоскости, путем приложения осевых УСИЛИЙ и операции правки и калибровки по диаметру, путем приложения радиальных, усилий растяжения, о т л и - ч а и и с я тем, что, с целью повышения качества правки и калибровки, деталь вначале подвергают правке по диаметру, затем правке по плоскости, а калибровку по диаметру осуществляют без снятия осевых усилий, создаваемых при правке по плоскости. Источники информации, принятые во внимание при экспертизе 1. Громова А, Н. Изготовление деталей из листов и профилей в.серийном производстве. М., Оборонгиз,19бО, с. 196 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для правки-калибровкиКОльцЕВыХ дЕТАлЕй | 1979 |

|

SU841701A1 |

| Устройство для правки и калибровки кольцевых деталей | 1980 |

|

SU893305A1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 2005 |

|

RU2324564C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК БЕЗ ШТАМПОВОЧНЫХ УКЛОНОВ | 1998 |

|

RU2159690C2 |

| Способ правки кольцевых деталей | 1983 |

|

SU1142193A1 |

| Способ изготовления конических кольцевых деталей | 1978 |

|

SU743758A1 |

| ПРАВОЧНЫЙ ШТАМП КОНТАКТНОГО ДЕЙСТВИЯ | 1994 |

|

RU2090295C1 |

| ШТАМП ДЛЯ ГИБКИ ДЕТАЛЕЙ КОРЫТООБРАЗНОГО СЕЧЕНИЯ | 1997 |

|

RU2122480C1 |

| Штамп для калибровки кольцевых деталей | 1982 |

|

SU1050784A1 |

| Штамп для калибровки концов труб | 1976 |

|

SU588036A1 |

Фмг. 1

ш,

.v:

Авторы

Даты

1980-05-15—Публикация

1977-09-15—Подача