Изобретение относится к технологии получения низкомолекулярного 1,4-цис-полибутадиена и может быть использовано в нефтехимической промышленности, а полимер - в лакокрасочной промышленности для получения лаков, эмалей, в качестве добавок к высыхающим растительным маслам в производстве олиф.

Известен способ получения низкомолекулярного 1,4-цис-полибутадиена полимеризацией бутадиена в присутствии катализаторов Циглера-Натта с использованием в качестве активаторов или регуляторов процесса полимеризации бутадиена органических электроноакцепторных соединений типа трихлоруксусного альдегида или кислоты.

Недостатком этого способа является недостаточная эффективность применяемых регуляторов в отношении подавления реакции гелеобразования при синтезе полимера.

Наиболее близким к описываемому изобретению по технической сущности и базовым объектом является способ получения низкомолекулярного 1,4-цис-полибутадиена полимеризацией бутадиена в среде инертного углеводородного растворителя в присутствии катализаторов, состоящих из растворимых в углеводородах соединений никеля и алкилалюминийсесквихлорида, и регуляторов гелеобразования и вязкости полимера - гетероциклических кислород- или азотсодержащих гетероциклических соединений.

Недостатком этого способа является использование токсичных и дорогостоящих соединений (хинолин, пиперазин, морфолин, пиррол, анизол, тиофер и др. ). Кроме того, эти соединения недостаточно технологичны. Они трудно отделяются от возвратного растворителя и могут накапливаться в нем, что обуславливает необходимость использования специального оборудования для выделения регулятора из рецикла. Эти соединения также недостаточно эффективны, как агенты для подавления реакции гелеобразования.

Целью изобретения является более эффективное снижение гелеобразования на стадии полимеризации бутадиена, обеспечивающее снижение содержания включений нерастворимого полимера в целевом продукте, а также упрощение технологии процесса.

Эта цель достигается тем, что в известном способе получения низкомолекулярного 1,4-цис-полибутадиена полимеризацией бутадиена в среде инертного углеводородного растворителя в присутствии катализаторов, состоящих из растворимых в углеводородах соединений никеля и алкилалюминийсесквихлорида, и регуляторов гелеобразования и вязкости полимера в качестве последних используют комплексы ацетилацетоната или нафтената никеля с N-метилпирролидоном при мольном соотношении последнего к соединению никеля 0,3-6,0 и содержании N-метилпирролидона 0,02-0,4 мас.%, считая на мономер.

Доступность, безопасность, сравнительно низкая стоимость применяемых регуляторов и оптимальные их физико-химические свойства - полная растворимость в воде, высокая температура кипения (более 200оС), относительно низкая токсичность - обеспечивают возможность упрощения технологии процесса получения полимера, снижает затраты на его производство и повышение качества целевого продукта.

П р и м е р 1 (по прототипу). Получение 1,4-цис-полибутадиена осуществляют путем полимеризации бутадиена в растворе толуола в присутствии комплексного катализатора. Предварительно исходные продукты очищают над активной окисью алюминия до содержания влаги не более 0,0008 мас.% и хранят в атмосфере обескислороженного аргона. В аппарат загружают 850 г толуола и 150 г бутадиена.

Началом процесса полимеризации считают введение 20 мл раствора ацетилацетоната никеля (ААН) в толуоле с концентрацией 12 г/л (0,16 мас.% на мономер) и 25 мл раствора этилалюминийсесквихлорида (ЭАСХ) с концентрацией 0,3 моль/л (1,1 мас.% на мономер).

В качестве электронодонорного регулятора вязкости и агента, подавляющего гелеобразование, используют пиридин в количестве 0,1 мас.% на мономер, который вводят в предварительно приготовленную шихту.

Температура реакции 25 ±5оС, время полимеризации 3,5 ч. Далее процесс обрабатывают водой и после отгонки легколетучих продуктов (начало отгонки при температуре 80оС, конец 140оС), фильтруют и выделяют полученный полимер.

В процессе экспериментов контролируют конверсию мономера, динамическую вязкость при 20оС, микроструктуру, а после каждой серии (серия состоит из 10 опытов) чистоту полученного полимера и количество образующегося геля.

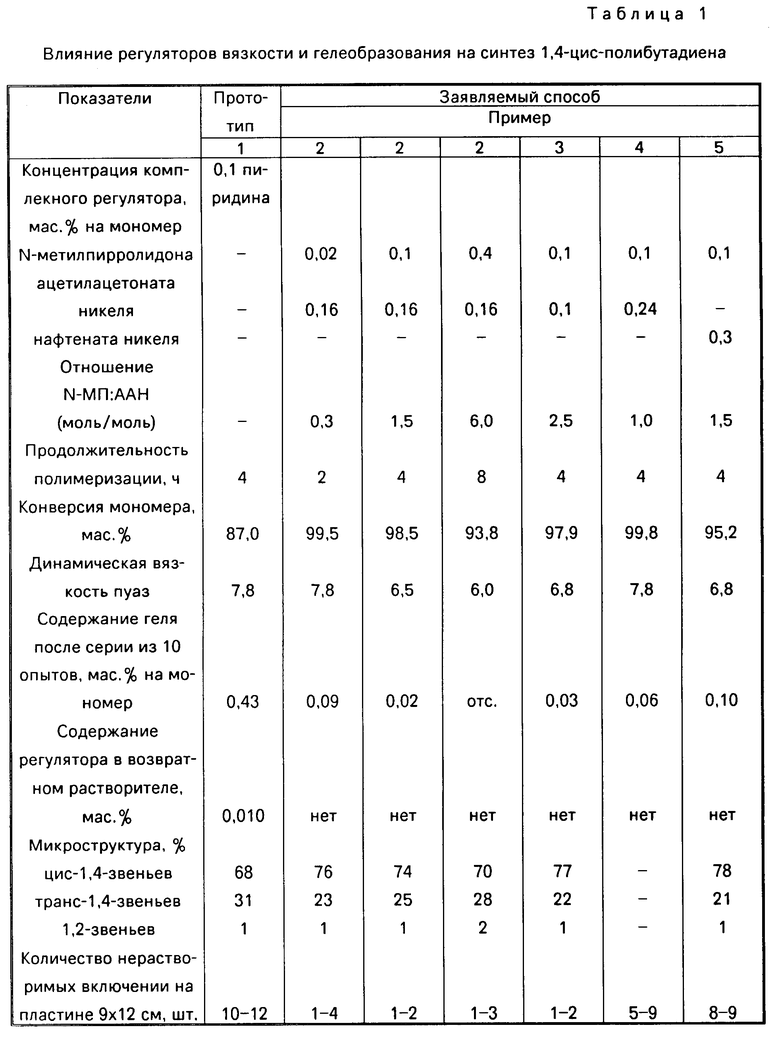

Данные по прототипу и предлагаемого изобретения представлены в табл. 1.

П р и м е р 2. Отличается от примера 1 тем, что предлагаемому способу вместо известного регулятора - пиридина - используют более эффективный регулятор - комплекс ААН с N-метилпирролидоном. N-МП-комплекс готовят смешением обоих компонентов при 20оС в течение 1 ч в соотношениях, указанных в табл. 1. Дозировка N-метилпирролидона 0,02, 0,1 и 0,4 мас.%, считая на мономер, ААН - такая же, как в примере 1 (соотношения N-МП: ААН = 0,3, 1,5, 6,0 соответственно).

П р и м е р 3. Отличается от примера 2 тем, что комплекс ацетилацетоната никеля с N-метилпирролидоном готовят смешением обоих компонентов регулятора непосредственно в реакционной среде (in situ) в присутствии мономера, в момент начала реакции. Дозировка ацетилацетоната никеля и N-метилпирролидона по 0,1 мас.% на мономер при мольном соотношении N-МП : ААН = 2,5.

П р и м е р 4. Отличается от примера 2 тем, что в аппарат для полимеризации вводят увеличенное количество бутадиена (200 г) и соответственно уменьшенное количество толуола (800 г). Для приготовления каталитического комплекса с тем же количеством N-метилпирролидона вводят 40 мл раствора ацетилацетоната никеля концентрацией 12 г/л (мольное соотношение ААН: N-МП = 1) и перемешивают компоненты в течение 1 ч. Дозировка ЭАСХ 40 мл (1 мас.% на мономер) с концентрацией 0,3 моль/л.

П р и м е р 5. Отличается от примера 1 тем, что процесс полимеризации проводят в присутствии комплексного регулятора, состоящего из 15 мл нафтената никеля с концентрацией 30 г/л (0,3 мас.% на мономер) и 0,1 мас.% на мономер (0,15 г) N-метилпирролидона. Мольное соотношение N-МП : ААН = 1,5.

П р и м е р 6. Проводят опытно-промышленные испытания получения низкомолекулярного 1,4-цис-полибутадиена (каучука СЕДН-Н), полимеризацию осуществляют с использованием предлагаемого регулятора - комплекса ацетилацетоната никеля с N-метилпирролидоном, который вводят в шихту из расчета 0,1 мас.% на мономер и 0,2 мас.% ацетилацетоната никеля на мономер.

Комплексный регулятор готовят смешением толуольных растворов ацетилацетоната никеля с N-метилпирролидоном при 20-30оС в течение 4 ч с соотношением ААН : N-МП = 1,2.

Концентрация бутадиена в шихте составляет 15 мас.%, расход шихты 1200 л/ч. (150 кг/ч дивинила и 850 кг/ч толуола), температура процесса 30 ± 5оС, расход ААН 60 л/ч при концентрации 5 г/л, ЭАСХ 50 л/час при концентрации 30 г/л. Конверсия мономера составляет 95-100 мас.%.

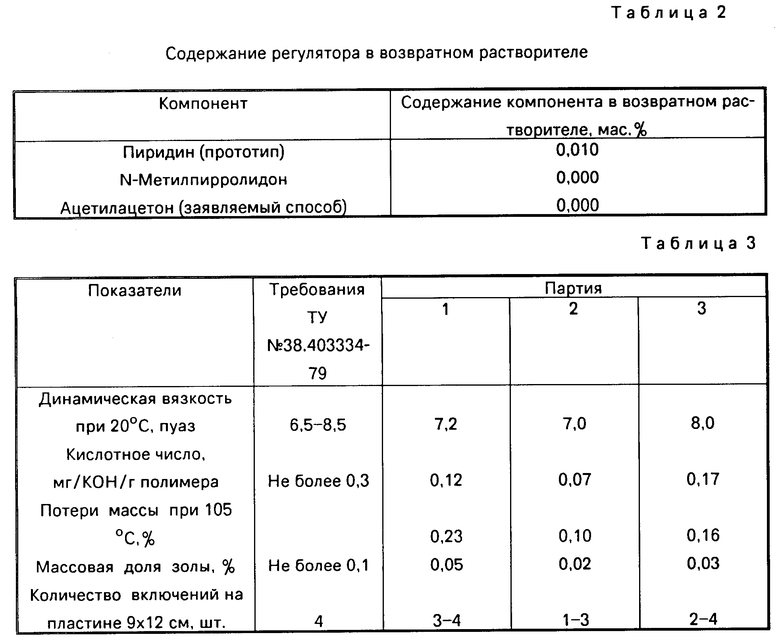

Полученный полимеризат отмывают от остатков катализатора водой при температуре 75-85оС и соотношении фаз вода:полимеризат = 1:1. При этом одновременно отмывают N-метилпирролидон, ацетилацетон, гидроокиси никеля и алюминия, затем дегазируют и сушат на тонкопленочном роторном испарителе до содержания летучих в готовом полимере не более 0,3 мас.%. Возвратный растворитель не содержит компонентов регулятора -N-метилпирролидона и ацетилацетона (см. табл. 2).

Высушенный полимер подвергали очистке: сначала фильтрации, затем центрифугированию и, наконец, тонкой доочистке на фильтрах с размером пор 5 мкм. Полученный полимер отвечал требованиям ТУ 38.403334-79 для каучука СКДН-Н на марку А. Выпущены три опытно-промышленные партии общей массой более 4 т. Характеристика каучука представлена в табл. 3.

Результаты примеров 1-5 подтверждают, что в случае применения N-метилпирролидона в качестве компонента комплексного регулятора процесса полимеризации бутадиена резко снижается содержание геля в готовом полимере, улучшается чистота его, возрастает конверсия мономера и достаточно четко регулируется динамическая вязкость.

Упрощение технологии по сравнению с прототипом заключается в том, что отпадает необходимость в очистке возвратного растворителя от регулятора для предотвращения его накопления в системе. Хорошая растворимость N-метилпирролидона в воде позволяет отмывать его на имеющейся стадии отмывки полимера от остатков катализатора, т. е. без дополнительных капитальных вложений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА С НИЗКИМИ МОЛЕКУЛЯРНЫМИ МАССАМИ | 2010 |

|

RU2439087C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 2009 |

|

RU2440371C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1995 |

|

RU2109756C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 2000 |

|

RU2181363C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО ЛИНЕЙНОГО И РАЗВЕТВЛЕННОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2130036C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1992 |

|

RU2043367C1 |

| МОДИФИЦИРОВАННЫЕ ПОЛИДИЕНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2019 |

|

RU2803602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1992 |

|

RU2028308C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИЦИРОВАННОГО НИЗКОВЯЗКОГО ПОЛИБУТАДИЕНА | 2000 |

|

RU2192435C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИДИЕНОВ, МОДИФИЦИРОВАННЫЕ ПОЛИДИЕНЫ, ПОЛУЧЕННЫЕ ДАННЫМ СПОСОБОМ, И РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ПОЛУЧЕННЫХ ПОЛИДИЕНОВ | 2016 |

|

RU2727714C1 |

СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО 1,4-ЦИС-ПОЛИБУТАДИЕНА полимеризацией бутадиена в среде инертного углеводородного растворителя в присутствии катализаторов, состоящих из растворимых в углеводородах соединений никеля и алкилалюминийсесквихлорида, и регуляторов гелеобразования и вязкости полимера, отличающийся тем, что, с целью более эффективного снижения гелеобразования на стадии полимеризации бутадиена, обеспечивающего снижение содержания включений нерастворимого полимера в целевом продукте, а также упрощения технологии процесса, в качестве регуляторов используют комплексы ацетилацетоната или нафтената никеля с N-метилпирролидоном при мольном отношении последнего к соединению никеля 0,3 - 6,0 и содержании N-метилпирролидона 0,02 - 0,4 мас.% на мономер.

| Патент США N 3428699, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1994-08-15—Публикация

1980-12-29—Подача