Изобретение относится к металлургии, а именно к автоматизации прокатного производства, и предназначено для использования в чистовых группах клетей широкополосных станов горячей прокатки.

Известно устройство управления шириной полосы, содержеицее измеритель ширины подката, узел формирования отклонения ширины на дискретных участках .полосы по длине подката и блок управления натяжением полосы ij.

Недостаток такого устройства состоит в отсутствии компенсации отклонений ширины полосы, возникающих в непрерывной группе клетей и в первую очередь на концах полосы.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство стабилизации ширины полосы на станах горячей прокатки, содержащее блоки регулирования скорости главных приводов с тахогенераторами и датчики натяжения .

Работа устройства заключается в компенсации колебаний ширины по сигналам блоков, формирующих отклонение ширины подката на входе в чистовую группу клетей и полосы на выходе из

чистовой группы путем изменения межклетевого натяжения 2J.

Недостаток указанного устройства заключается в том, что в данном случае не регулируются отклонения ширины на концах полосы, возникающие в непрерывной чистовой группе клетей вследствие исчезновения натяжения при прокатке концов, что снижает точность ширины прокатываемых полос.

Цель изобретения - повышение точности регулирования ширины концов полосы.

Указанная цель достигается тем, что устройство регулирования ширины полосы на станах горячей прокатки, содержащее блоки регулирования скорости главных приводов с тахогенераторами и датчики натяжения, дополнительно содержит датчики наличия металла, блоки расчета отклонения ширины, блоки расчета коррекции скорости, запоминающие блоки, блоки расчета задержки времени, реле задержки времени и ключи, причем выходы датчиков натяжения соединены с первыми входами блоков расчета отклонения ширины, вторые входы которых соединены с выходами датчика наличия металла, а выходы - с первыми .входами

блоков расчета коррекции скорости, вторые входы блоков расчета коррекции скорости соединены с тахогенераторами, а выходы - с первыми входами запоминающих блоков, выходы тахогенераторов соединены с первыми входами блоков расчета задержки времени, вторые входы которых соединены с выходами Датчика наличия металла, а выходы - с первыми входами ключей, вторые входы ключей соединены с выходами датчиков наличия металла, а выходы - с входами .реле задержки времени, выходы которых соединены с вторыми входами запоминающих блоков, выходы которых соединены с первыми вхо дами блоков управления, вторые входы которых соединены с выходами датчико наличия металла, а выходы - с входам блоков регулирования скорости.

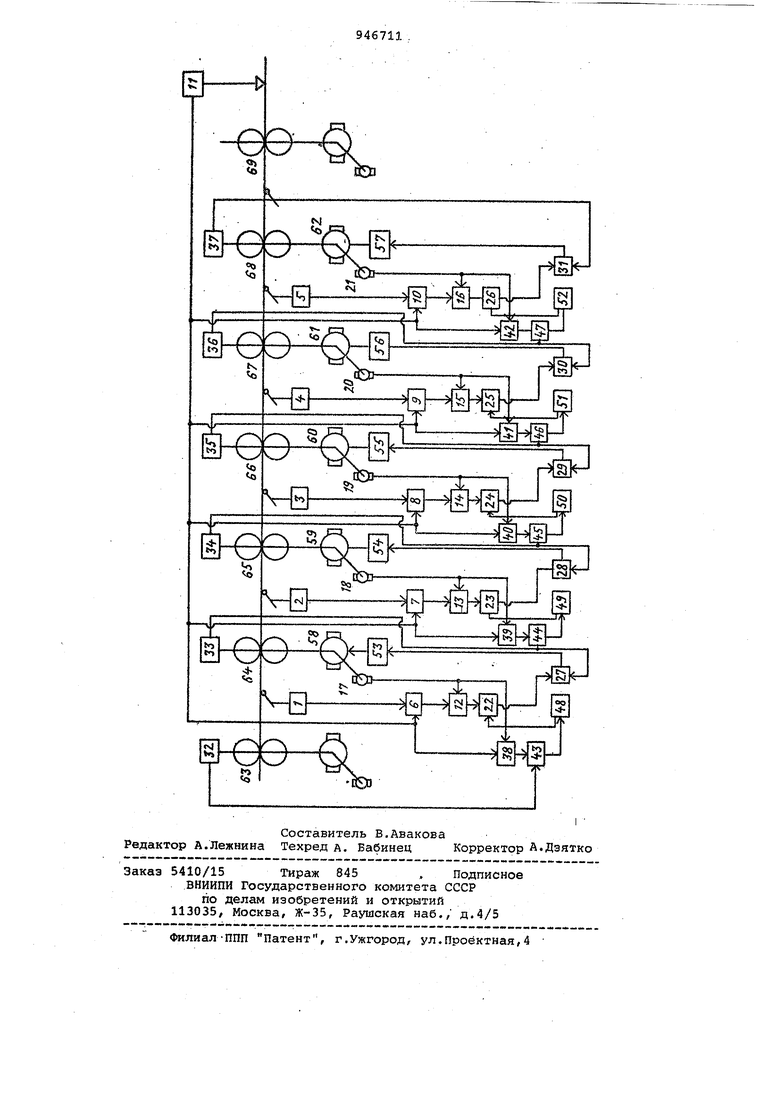

На чертеже представлена блок-схема устройства регулирования ширины концов полос на непрерывных станах. .

Устройство регулирования состоит из датчиков 1-5 натяжения, выхода которых соединены с первыми входами блоков 6-10 расчета отклонений ширины. Вторые входы последних подключены к выходам датчика 11 наличия металла. Выходы блоков 6-10 расчета отклонений ширины соединены с первыми входаФвй блоков 12-16 расчета коррекции скорости, вторые входы которых подключены к тахогенераторам 17-21, а выходы - к первшл входам за поминсшзщих блоков 22-26, выхо; ко-то рых соединены с первылм входами блоков 27-31 управления. Устройство содержит также датчики 32-37 наличия металла. Выходы тахогенераторов 1721 соединены с первьши входамш блоко 38-42 расчета задержки времени,- вторыв входаа которых подключены к выходу датчика 11 наличия металла, а илходы - к первым входам ключей 43-47. Вторые входы ключей 43-47 соединены с выходами датчиков .32-36 наличия металла, а выходы - с входами реле 48-52 задержки времени, захода которых подключены к вторшл входам запоминающих блоков 22-26. Вторые входая блоков 7-31 управления соединв{ш с датчиками 33-37 наличия металла, а выходы - с входами блоков рюгулирования (регуляторов) 53-57 скоростей главных приводов 58-62 непрерывной группы клетей 63-69.

Устройство работает следующим образом.

После заполнения непрерывной группы клетей 63-69 полосой по сигналу датчика 11 наличия металла, в качестве которого может быть использован, например, щириномер, в блоках 6-10 ,расчета отклонения ширины производится расчет прогнозируемого отклонения ширины на заднем конце полосы в межКлетевом промежутке при исчезновении натяжения, которое пропорционально поступающим в эти блоки сигналам датчиков 1-3 натяжения. Расчет проиэ водится по выражению

Ь,.,,0.,.K,

гдедВ - отклонение ширины на

заднем конце полосы между i-1-ой и i-ой клетями 4 величина межклетевого

р натяжения; К . - козффициент передачи ,1 яния межклетевого натяжения На ширину полосы. Сформированные сигналы ДВ поступают на вход блоков 12-16 расчета, коррекции скорости, на второй вход которых подаются сигналы тахогенераторов 17-21, производится расчет величины коррекции скорости, необходимой для компенсации прогнозируемых отклонений ширины полосы на заднем конце.

ду.

, К

,. где дУ - величина коррекции скорости i-ой клети;

V- - линейная скорость главноя го привода i-ой клети; К - коэф циент передачи вли% V яния рассогласования скорости смежных i-ой и 1+1ой клетей на ширину полосы .

Сигналы, сфорошрованные в блоках 12-16, поступают в запоминакнцие блоки 22-26. Для своевременной подачи сигналов коррекции скорости на вход блоков 27-31 управления и затем на регуляторы 53-57 скорости, обеспечивающих рассогласование скорости (измерение натяжения и, соответственно, изменение старины) на участке заднего конца полосы с отклонением ширины, возникшим в межклетевом промежутке при выходе заднего конца полосы из клети, предшествующей регулирующей, в блоках 38-42 по сигналу датчика 11 наличия металла и данным тахогенераторов 17-21 рассчитывается величина задержки времени в соответствии с вьфажением

31

где - величина выдержки времени; - длина межклетевого промежутка;V. - линейная скорость главного

привода i-ой клети. Сигнал с блоков 38-42 поступает на первый вход ключей 43-47.

В момейт выхода заднего конца полосы последовательно из клетей 6367 по сигналам датчиков 32-36 наличия металла замыкаются ключи 43-47, запуская реле 48-52 задержки времени с управляющим сигн,алом, сформированным в блоках 38-42, сигнал с которых, в свою очередь, с учетом времени задержки поступает на второй вход запоминающих блоков 22-26, замыкая цепь между ними и блокгьми 2731 управления. Через блоки 27-31 управления данные запоминакицих блоков 22-26 коррекции скорости поступают на регуляторы 53-57 скорости главных приводов 58-62 клетей 64-68. В момен выхода конца полосы из регулирующих клетей 64-68 по сигналу датчиков 3337 наличия металла блоки 27-31 управ ления через регуляторы 53-57 скррости восстанавливают исходную скорость главных приводов 58-62 Коэффициенты К ,К и величины LMO. содержатся в памяти соответству ющих блоков 6-10, 12-16, 38-42. Регулирование отклонений ширины и концах полосы в предлагаемом устройстве производится путем рассогласова ния скоростей в межклетеках npOMemyT ках непрерывной группы клетей последовательно, начиная со второго межклетевого промежутка в f4(iteHT выхода заднего конца полосы из клети, предшествующей регулирующей, временной задержкой, обеспечивающей полное заполнение регулируемого проевехутка участка полосы с отклонением размера по игарине. Технико-эконоьшческая эффективность предлагаемого устройства заклю чается в повышении точности прокатки концов полосы по ширине при снижении длины уишренных .и за счет это го экономии металла, определяешюй . величиной боковой обрези. Кроме того увеличивается точность размеров по толщине на концах полосы и, соответственно, выход годного металла. Годо вой экономический эффект от применения устройства на ширркополосном ста не типа 1700 с объемом производства 4 млн.т. в год составит 100 тыс.уб. в год. Формула изебретения Устройство регулирования ширины концов полос на непрерывных станах, содержащее блоки регулирования скорости главных приводов с тахо енераторами и датчики натяжения, о т ли v чающееся тем, что, с целью повышения точности регулирования ширины концов полосы, оно дополнительно содержит датчики наличия металла, блоки расчета отклонения ширины, блоки расчета коррекции скорости, запоминающие блоки, блоки расчета задержки времени, реле задержки времени и ключи, причем выходы датчиков натяжения соединены с первыми входами блоков расчета отклонения ширины, вторые ыходы которых соединены с выходад и датчика наличия металла, а выходы с первыми входами блоков расчета кор..рекции , вторые входы блоков расчета кбррекции скорости соединены с тахогенераторали, а выходы - с первыми входами запоминающих блоков, выходы тахогенератсфов соединешл с парвь&ш вхсда в1 блоков расчета задержки времени, вторые Bxoi которых соедине ш с кяходакш датчика наличия металла, а шкоды - с пер1эыми входами ключей, вторые входы ключей соединены с выходами датчиков наличия металла, а stas(Ojsi - с входами реле задержки времени, выходы которых соединены с вторыми входами запоминаюохих блоков, выходы которых соединены с первыми входами блоков управления, вторые вхолы которых соединены с выходами датчиков наличия металла, а выходая с входа в1 блоков регулирования скорости . Источники информации, принятые во внимание при экспертизе 1.Авторскоесвидетельство СССР 604598, кл. В 21 В 37/00, 1975. 2.Авторское свидетельство СССР 534265, кл. В 21 В 37/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования размеров концов горячекатаной полосы | 1990 |

|

SU1794517A2 |

| Устройство регулирования ширины горячекатаных полос | 1980 |

|

SU908445A1 |

| Устройство регулирования ширины горячекатанных полос на непрерывном стане | 1981 |

|

SU995945A1 |

| Устройство стабилизации ширины полосы на станах горячей прокатки | 1974 |

|

SU534265A1 |

| Способ регулирования размеров проката на непрерывных преимущественно проволочных и мелкосортных станах | 1981 |

|

SU1005971A1 |

| Устройство регулирования размеров концов горячекатаных полос | 1981 |

|

SU1013010A1 |

| Система регулирования натяжения полос | 1980 |

|

SU931254A1 |

| Система стабилизации размеров проката | 1984 |

|

SU1186308A1 |

| Устройство регулирования натяжения в межклетевом промежутке прокатного стана | 1990 |

|

SU1722638A1 |

| Устройство регулирования натяжения полосы в линии непрерывного прокатного стана | 1973 |

|

SU478633A1 |

Авторы

Даты

1982-07-30—Публикация

1981-02-18—Подача